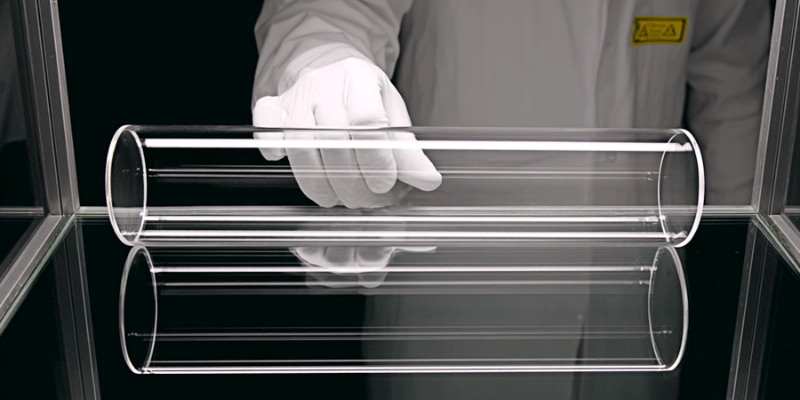

Bei der Auswahl von Quarzrohren für die chemische Verarbeitung muss sorgfältig auf Reinheit, Wandstärke und Beständigkeit gegen aggressive Chemikalien und hohe Temperaturen geachtet werden. Hochreiner Quarz bietet eine hervorragende Haltbarkeit, selbst wenn er starken Säuren oder Temperaturschwankungen ausgesetzt ist. Eine unsachgemäße Auswahl kann die Lebensdauer verkürzen, Verunreinigungen einbringen oder Sicherheitsrisiken schaffen. Ingenieure müssen die Rohreigenschaften auf die Prozessbedingungen abstimmen, um einen zuverlässigen und sicheren Betrieb zu gewährleisten.

Wichtigste Erkenntnisse

Wählen Sie hochreine Quarzrohre, um eine lange Lebensdauer zu gewährleisten und Kontaminationsrisiken bei der chemischen Verarbeitung zu verringern.

Verstehen Sie die Bedeutung der Wandstärke; dünnere Wände verbessern die Lebensdauer bei Temperaturwechseln, während dickere Wände die Druckbeständigkeit erhöhen.

Die regelmäßige Reinigung und Wartung von Quarzrohren verlängert ihre Lebensdauer und verhindert unerwartete Ausfälle während des Betriebs.

Wählen Sie Quarzrohre auf der Grundlage spezifischer Prozessbedingungen, einschließlich Temperatur und chemischer Belastung, um Leistung und Sicherheit zu optimieren.

Überprüfen Sie die Zertifizierungen und Verunreinigungsgrade der Lieferanten, um die Qualität und Zuverlässigkeit von Quarzrohren in anspruchsvollen Anwendungen sicherzustellen.

Welche chemischen Beständigkeitseigenschaften machen Quarzglasrohre ideal für Verarbeitungsanwendungen?

Quarzglasrohre für die chemische Verarbeitung bieten eine unübertroffene Haltbarkeit in Umgebungen, in denen aggressive Chemikalien und hohe Temperaturen für die meisten Materialien eine Herausforderung darstellen. Ihre einzigartige chemische Struktur und ihr Reinheitsgrad bieten eine hervorragende Beständigkeit gegen Säuren, Laugen und Lösungsmittel. Ingenieure verlassen sich auf diese Eigenschaften, um einen sicheren, lang anhaltenden Betrieb in anspruchsvollen chemischen Verarbeitungsanwendungen zu gewährleisten.

Verständnis der Si-O-Bindungschemie, die für Säure- und Alkalibeständigkeit sorgt

Die chemische Beständigkeit von Quarzrohren für die chemische Verarbeitung ergibt sich aus der starke Silizium-Sauerstoff-Bindungen (Si-O) in ihrer Struktur. Diese kovalenten Bindungen bilden ein stabiles Netzwerk, das dem Angriff von Säuren und Laugen widersteht, so dass Quarzrohre für die meisten korrosiven Substanzen geeignet sind. Die makromolekulare Struktur von Quarz verbessert seine Fähigkeit, Hydrolyse zu widerstehen und seine Integrität in rauen Umgebungen zu bewahren.

Quarzrohre sind im Allgemeinen säurebeständig, mit Ausnahme von Flusssäure, die die Si-O-Bindungen aufbrechen und das Rohr beschädigen kann. Kristalliner Quarz löst sich nur langsam in alkalischen Lösungen auf, was seine Widerstandsfähigkeit gegenüber Alkaliangriffen zeigt und ihn für eine Vielzahl von chemischen Prozessen zuverlässig macht. Diese Kombination aus starken Bindungen und komplexer Struktur gewährleistet, dass Quarzrohre für die chemische Verarbeitung chemisch inert und stabil bleiben.

Ursache | Wirkung |

|---|---|

Starke Si-O-Bindung | Verhindert den chemischen Angriff von Säuren und Laugen |

Makromolekulare Struktur | Verbessert die Hydrolysebeständigkeit |

Exposition gegenüber Säuren | Behält seine Integrität bei, außer bei Flusssäure |

Alkaliexposition | Löst sich langsam auf und gewährleistet langfristige Stabilität |

Wie metallische Verunreinigungen (Al, Ti, Fe) die chemische Beständigkeit beeinträchtigen

Metallische Verunreinigungen wie Aluminium, Titan und Eisen können die chemische Beständigkeit von Quarzrohre für die chemische Verarbeitung. Diese Verunreinigungen schaffen Schwachstellen in der Quarzstruktur, so dass Säuren und Laugen das Material schneller angreifen und zersetzen können. Hochreiner Quarz mit minimalem Metallgehalt bewahrt seine chemische Inertheit und verlängert die Lebensdauer in anspruchsvollen Umgebungen.

Ingenieure müssen Quarzrohre mit strengen Grenzwerten für Verunreinigungen spezifizieren, insbesondere bei Prozessen mit konzentrierten Säuren oder hohen Temperaturen. Industriestandards empfehlen Verunreinigungswerte unter 25 ppm für Verunreinigungen und Alkaligehalte unter 1 ppm, um unerwünschte Reaktionen und Verunreinigungen zu vermeiden. Durch die Wahl von Rohren mit geprüfter Reinheit können Anlagen vorzeitige Ausfälle vermeiden und die Produktqualität erhalten.

Zusammenfassend lässt sich sagen, dass die Auswahl von Quarzrohren mit geringen metallischen Verunreinigungen gewährleistet:

Längere Nutzungsdauer in aggressiven chemischen Umgebungen

Geringeres Kontaminationsrisiko in sensiblen Prozessen

Gleichbleibende Leistung bei hohen Temperaturen und Säureeinwirkung

Temperaturabhängige chemische Angriffsraten für gängige Verarbeitungsreagenzien

Die Temperatur spielt eine entscheidende Rolle für die Geschwindigkeit des chemischen Angriffs auf Quarzrohre für die chemische Verarbeitung. Mit steigender Temperatur beschleunigt sich die Geschwindigkeit der chemischen Reaktionen, was zu einer schnelleren Zersetzung führen kann, wenn das Rohrmaterial nicht ausreichend rein oder robust ist. Quarzrohre sind auch bei hohen Temperaturen stabil, aber wenn sie bei einer beliebigen Temperatur Flusssäure ausgesetzt werden, können sie sich schnell auflösen.

Ingenieure müssen den Reinheitsgrad von Quarzrohren auf die Prozesstemperatur und die chemische Konzentration abstimmen. Rohre mit einem Reinheitsgrad von ≥99,995% SiO₂ halten beispielsweise großen Temperaturgradienten und hohen Wärmeraten stand und sind daher ideal für Ofenkammern und Reaktoren. Die Standardwandstärke reicht von 0,3 mm bis 8 mm, wobei kundenspezifische Optionen zur Optimierung der Beständigkeit und Minimierung der Korrosion erhältlich sind.

Temperatur | Chemische Angriffsrate | Empfohlener Reinheitsgrad |

|---|---|---|

<400°C | Niedrig | ≥99.9% |

400-800°C | Mäßig | ≥99.95% |

>800°C | Hoch | ≥99.995% |

Welche Prozessbedingungen erfordern die Spezifikation von hochreinen gegenüber Standard-Quarzsorten?

Die Auswahl der richtigen Quarzrohrsorte hängt von den spezifischen Anforderungen an den chemischen Prozess, die Temperatur und die Reinheit ab. Hochreiner Quarz gewährleistet zuverlässige Leistung in anspruchsvollen Umgebungen, während Standardqualitäten für weniger kritische Anwendungen ausreichen können. Die Kenntnis dieser Unterscheidungen hilft Ingenieuren, fundierte Entscheidungen für einen sicheren und effizienten Betrieb zu treffen.

Entglasungsmechanismen und Temperaturschwellenwerte in der chemischen Verarbeitung

Entglasung tritt auf, wenn sich amorpher Quarz unter hohen Temperaturen in kristalline Formen umwandelt, was die chemische Beständigkeit verringert. Dieser Prozess beschleunigt sich bei Temperaturen über 1000 °C, insbesondere wenn Alkalimetalle oder metallische Verunreinigungen in den Quarzrohren für die chemische Verarbeitung vorhanden sind. Hochreiner Quarz mit minimalen Verunreinigungen widersteht der Entglasung und behält seine strukturelle Integrität und chemische Inertheit auch bei längerer Einwirkung hoher Temperaturen bei.

Ingenieure müssen bei der Festlegung von Quarzrohrsorten sowohl die Temperatur als auch die chemische Konzentration berücksichtigen. So erfordern beispielsweise Diffusions- und Oxidationsprozesse, die bei Temperaturen zwischen 800°C und 1200°C ablaufen, hochreinen Quarz, um eine Entglasung zu verhindern und die Leistung zu erhalten. Epitaxiales Wachstum, das eine extrem hohe Reinheit erfordert, fällt ebenfalls in diese Kategorie.

Prozess-Typ | Temperaturbereich (°C) | Reinheitsgebot |

|---|---|---|

Diffusion | 800 - 1200 | Hohe Reinheit erforderlich |

Oxidation | Hoch | Hohe Reinheit erforderlich |

Epitaxiales Wachstum | Hoch | Äußerst hohe Reinheit erforderlich |

Die Auswahl des richtigen Reinheitsgrades je nach Prozesstemperatur und chemischer Belastung verlängert die Lebensdauer und reduziert den Wartungsbedarf.

Kosten-Nutzen-Analyse: Hochreine vs. Standardqualitäten für verschiedene Anwendungen

Bei der Wahl zwischen hochreinen und Standard-Quarzrohren spielen die Kosten eine wichtige Rolle. Hochreiner Quarz ist aufgrund seiner höheren Leistung und der strengen Herstellungskontrollen teurer, bietet aber eine längere Lebensdauer und eine bessere Beständigkeit gegen Verunreinigungen. Standard-Quarz ist zwar günstiger, eignet sich aber für allgemeine industrielle Anwendungen, bei denen extreme Reinheit nicht unbedingt erforderlich ist.

Anlagen, die pharmazeutische Produkte oder Halbleiter verarbeiten, benötigen häufig hochreinen Quarz, um eine Produktkontamination zu vermeiden und die gesetzlichen Vorschriften zu erfüllen. Im Gegensatz dazu kann für grundlegende Laborexperimente oder allgemeine industrielle Anwendungen Standard-Quarz verwendet werden, wobei Kosten und Leistung in einem ausgewogenen Verhältnis stehen. Die anfängliche Investition in hochreines Quarzglas zahlt sich durch geringere Ausfallzeiten und weniger Austauschvorgänge bei kritischen Prozessen aus.

Art von Quarz | Reinheitsgrad | Auswirkungen auf die Kosten | Anwendungen |

|---|---|---|---|

Hochreiner Quarz | > 99,9% SiO₂ | Im Allgemeinen teurer aufgrund der höheren Leistung | Halbleiterherstellung, medizinische Instrumente |

Standard Quarz | < 99,9% SiO₂ | Erschwinglicher, geeignet für weniger kritische Anwendungen | Allgemeine industrielle Anwendungen, grundlegende Laborexperimente |

Die Wahl der richtigen Sorte gewährleistet sowohl Kosteneffizienz als auch zuverlässigen Betrieb in chemischen Verarbeitungsumgebungen.

Wie wirken sich Wanddicke und thermische Eigenschaften auf die Leistung von Verarbeitungsreaktoren aus?

Ingenieure müssen bei der Auswahl von Quarzrohren für die chemische Verarbeitung die Wandstärke und die thermischen Eigenschaften berücksichtigen. Diese Faktoren bestimmen, wie gut die Rohre Druck, Temperaturschwankungen und chemischen Angriffen standhalten. Die richtige Auswahl gewährleistet einen sicheren Betrieb und verlängert die Lebensdauer in anspruchsvollen Reaktorumgebungen.

Berechnungen zur Auslegung von Druckbehältern für Wandstärken von Quarzglasrohren

Die Wandstärke wirkt sich direkt auf die Fähigkeit von Quarzrohren aus, dem Innendruck standzuhalten. Dickere Wände bieten eine höhere Druckbeständigkeit, da sie mehr Material zur Absorption mechanischer Spannungen bieten, aber sie erhöhen auch das Gewicht und können die Fähigkeit des Rohrs verringern, schnellen Temperaturschwankungen standzuhalten. Die Qualität des Quarzes, wie z. B. Quarzglas, spielt bei Hochdruckanwendungen eine entscheidende Rolle, da sie die Widerstandsfähigkeit gegenüber inneren Spannungen und die allgemeine Haltbarkeit verbessert.

Ingenieure wählen die Wandstärke oft nach den Druckanforderungen des Reaktors aus. So kann beispielsweise ein 1 mm dickes Quarzrohr bis zu 30 Megapascal aushalten, während ein 2 mm dickes Rohr sogar noch höheren Drücken standhalten kann. Sowohl die Wandstärke als auch die Materialqualität müssen für eine optimale Leistung in anspruchsvollen chemischen Verarbeitungsanwendungen berücksichtigt werden.

Dickenbereich | Wesentliche Merkmale | Beste Anwendungen |

|---|---|---|

1mm bis 3mm | Hohe Transparenz, Flexibilität, weniger beständig bei thermischer Belastung | Visuelle Beobachtung, Kristallwachstum, chemische Reaktionen |

4mm bis 6mm | Mäßige Haltbarkeit, ausgeglichene thermische Beständigkeit | Allgemeiner Verwendungszweck |

7mm bis 10mm | Maximale Haltbarkeit, bessere Isolierung | Hochtemperaturanwendungen, Beständigkeit gegen thermische Belastungen |

Thermische Spannungsanalyse: Warum dünnere Wände die Lebensdauer im thermischen Zyklus verbessern

Dünnere Quarzrohrwände verbessern die Beständigkeit gegen Temperaturschocks bei schnellen Temperaturwechseln. Durch diese dünneren Wände kann die Wärme schneller durch das Material fließen, was den Aufbau von Wärmespannungen verringert und Risse oder Ausfälle verhindern hilft. In Reaktoren, die zwischen Umgebungstemperatur und hohen Temperaturen wechseln, können dünnere Wände Tausende von Zyklen überstehen, bevor sie Anzeichen von Ermüdung zeigen.

Ingenieure wählen dünnere Wände für Anwendungen, die häufiges Aufheizen und Abkühlen erfordern. Dieser Ansatz verlängert die Lebensdauer der Rohre und verringert das Risiko unerwarteter Ausfälle während thermischer Zyklen. Dünnere Wände erleichtern auch die Kontrolle von Temperaturgradienten über die Länge des Rohrs.

Zusammengefasst: dünnere Wände:

Erhöhte Temperaturwechselbeständigkeit

Unterstützung einer längeren Lebensdauer im zyklischen Betrieb

Verringerung des Risikos von Rissbildung bei schnellen Temperaturschwankungen

Grenzen der Wärmeübertragung bei exothermen Reaktionen

Die Wärmeübertragung spielt bei exothermen chemischen Reaktionen in Quarzrohren eine entscheidende Rolle. Die Wärmeleitfähigkeit von Quarz ist geringer als die von Metallen, was die Geschwindigkeit, mit der die Wärme aus der Reaktionszone entweicht, einschränken und lokal begrenzte heiße Stellen verursachen kann. Diese Hot Spots können zu thermischem Stress, Entglasung oder sogar zum Versagen der Rohre führen, wenn sie nicht richtig behandelt werden.

Ingenieure lösen diese Probleme häufig mit externen Kühlmänteln oder Mehrzonen-Temperaturregelungssystemen. Diese Lösungen tragen dazu bei, sichere Temperaturgradienten aufrechtzuerhalten und Schäden an der Röhre während hochenergetischer Reaktionen zu verhindern. Durch die richtige Konstruktion und Überwachung wird sichergestellt, dass die Röhre während des gesamten Prozesses stabil und effektiv bleibt.

Ursache | Wirkung |

|---|---|

Geringe Wärmeleitfähigkeit | Langsamere Wärmeabgabe, Gefahr von Hot Spots |

Lokalisierte Überhitzung | Erhöhte thermische Belastung, mögliches Rohrversagen |

Externe Kühlung | Erhält sichere Temperaturgradienten aufrecht, verlängert die Lebensdauer der Röhren |

Welche Qualitätsstandards und Zertifizierungen gewährleisten eine zuverlässige Leistung bei der chemischen Verarbeitung?

Qualitätsstandards und Zertifizierungen spielen eine wichtige Rolle, wenn es darum geht, dass Quarzrohre in chemischen Verarbeitungsumgebungen zuverlässig funktionieren. Ingenieure müssen vor der Beschaffung Reinheit, Widerstandsfähigkeit und Lieferantennachweise prüfen. Diese Schritte helfen Einrichtungen, kostspielige Ausfälle zu vermeiden und einen sicheren Betrieb aufrechtzuerhalten.

Interpretation von ICP-MS-Zertifizierungsberichten: Welche Verunreinigungsgrade für Ihre Anwendung von Bedeutung sind

ICP-MS-Zertifizierungsberichte liefern wichtige Informationen über elementare Verunreinigungen in Quarzrohren. Ingenieure müssen diese Berichte überprüfen, um zu bestätigen, dass Spurenmetalle wie Aluminium, Titan und Eisen unter den kritischen Grenzwerten für die chemische Verarbeitung bleiben. Laboratorien verwenden moderne Geräte und strenge Protokolle, um eine Ultraspurenerkennung zu erreichen, die die Einhaltung von USP 232 und anderen Industriestandards unterstützt.

Nachweisgrenzen sind wichtig, da selbst geringe Mengen an Verunreinigungen die Produktqualität oder die Haltbarkeit der Röhrchen beeinträchtigen können. Saubere Labortechniken, einschließlich der sorgfältigen Handhabung von Reagenzien und Geräten, tragen dazu bei, die Kontamination während der Analyse zu minimieren. Analytiker müssen Umweltfaktoren kontrollieren, um zuverlässige und genaue Ergebnisse zu gewährleisten.

Die Einrichtungen sollten Quarzrohre mit einem Verunreinigungsgrad von unter 20 ppm für Metalle und unter 1 ppm für Alkalien auswählen.

Zusammenfassung der Interpretation des ICP-MS-Berichts:

Ultra-Spurenerkennung gewährleistet Produktsicherheit

Saubere Laborpraktiken verringern das Kontaminationsrisiko

Niedrige Verunreinigungswerte verlängern die Lebensdauer der Rohre

ISO 695 Klassifizierungen der hydrolytischen Beständigkeit und Korrelation der Langzeiteigenschaften

Die Klassifizierung der Hydrolysebeständigkeit nach ISO 695 hilft Ingenieuren bei der Vorhersage, wie sich Quarzrohre im Laufe der Zeit verhalten werden. Die Norm misst, wie stark sich das Material auflöst, wenn es kochender Säure ausgesetzt wird, und vergibt Klassen wie HGA 1, HGA 2 oder HGA 3. Rohre mit der Klassifizierung HGA 1 weisen nach 1000 Stunden einen Gewichtsverlust von weniger als 0,01 mg/cm² auf, was auf eine überlegene Haltbarkeit in rauen chemischen Umgebungen hindeutet.

Die Langzeitleistung hängt sowohl von der hydrolytischen Beständigkeit als auch von den Prozessbedingungen ab. Rohre mit höherer Beständigkeit halten länger in Reaktoren, die konzentrierte Säuren verwenden oder bei erhöhten Temperaturen arbeiten. Anlagen, die sich für HGA 1-Quarzrohre entscheiden, berichten häufig über eine Lebensdauer von mehr als 14.000 Stunden, wodurch Wartungskosten und Ausfallzeiten reduziert werden.

Um optimale Ergebnisse zu erzielen, sollten Ingenieure die hydrolytischen Beständigkeitsgrade auf ihre spezifischen chemischen Prozesse abstimmen.

Klassifizierung | Ursache | Wirkung |

|---|---|---|

HGA 1 | Minimale Auflösung | Lange Lebensdauer, hohe Beständigkeit |

HGA 2 | Mäßige Auflösung | Kürzere Nutzungsdauer |

HGA 3 | Höhere Auflösung | Häufiger Austausch erforderlich |

Checkliste zur Herstellerqualifikation für die Beschaffung von Chemierohren

Durch die Auswahl eines qualifizierten Herstellers wird sichergestellt, dass die Quarzrohre alle erforderlichen Standards für die chemische Verarbeitung erfüllen. Ingenieure sollten die Zertifizierungen der Lieferanten überprüfen, einschließlich ISO 12123 für optische Materialien und chargenspezifische ICP-MS-Verunreinigungsanalysen. Zuverlässige Anbieter liefern Berichte über die Dimensionsprüfung, Dokumentation der hydrolytischen Beständigkeit und Rückverfolgbarkeitsaufzeichnungen für jedes Rohr.

Auch der Ruf des Lieferanten und die Lieferfristen beeinflussen die Beschaffungsentscheidungen. Anlagen profitieren von der Wahl eines Herstellers, der sich in der Praxis bewährt hat, und von der Unterstützung für chemische Verarbeitungsanwendungen. Umfassende Zertifizierungspakete helfen Ingenieuren, Produkte zu vergleichen und generische Ansprüche zu vermeiden.

Ein gründlicher Qualifizierungsprozess führt zu einem sichereren Betrieb und einer längeren Lebensdauer der Rohre.

Checkliste für die Herstellerqualifikation:

Überprüfung der ISO- und ICP-MS-Zertifizierungen

Abmessungs- und Widerstandsberichte anfordern

Bewertung des Rufs und der Liefertreue des Lieferanten

Wie können chemische Verarbeitungsanlagen die Lebensdauer und Leistung von Quarzglasrohren optimieren?

Chemische Verarbeitungsanlagen können die Lebensdauer von Quarzrohren erheblich verlängern, wenn sie bewährte Verfahren zur Reinigung, Inspektion und Betriebskontrolle anwenden. Eine ordnungsgemäße Wartung und Überwachung hilft, unerwartete Ausfälle zu vermeiden und die Gesamtkosten zu senken. Anlagen, die diese Strategien anwenden, erreichen einen sichereren und zuverlässigeren Betrieb.

Schritt-für-Schritt-Reinigungsprotokoll vor der Verwendung für maximale Lebensdauer

Eine gründliche Reinigungsprotokoll bereitet Quarzrohre für den langfristigen Einsatz in der chemischen Verarbeitung vor. Die Anlagen verwenden häufig saure oder alkalische Waschverfahren, um Oberflächenablagerungen und Flecken zu entfernen, gefolgt von einer sorgfältigen Spülung, um sicherzustellen, dass keine Rückstände zurückbleiben. Bei hartnäckigen Verunreinigungen kann eine mechanische Reinigung, manchmal mit Flusssäure, erforderlich sein, aber das Personal muss strenge Standards einhalten, um eine Beschädigung des Rohrs zu vermeiden.

Jede Reinigungsmethode zielt auf bestimmte Arten der Verschmutzung ab, und die Wahl hängt von den Prozessanforderungen und der Art der Rückstände ab. Saures Waschen löst mineralische Ablagerungen, während alkalische Lösungen organische Verschmutzungen entfernen; mechanische Reinigung wirkt hartnäckigen Ablagerungen entgegen. Nach der Reinigung sorgt eine abschließende Spülung mit hochreinem Wasser dafür, dass das Rohr frei von Chemikalien ist, die Korrosion oder Entglasung auslösen könnten.

Reinigungsmethode | Beschreibung |

|---|---|

Waschen mit Säure | In saurer Lösung (max. 10%) einweichen, um Ablagerungen aufzulösen, dann gründlich abspülen. |

Alkalisches Waschen | Lauge für Flecken verwenden, Dauer kontrollieren, abspülen und neutralisieren. |

Mechanische Reinigung | Bei Bedarf Flusssäure verwenden, gründlich reinigen und abspülen. |

Vorausschauende Wartung: Inspektionstechniken und Optimierung des Austauschzeitpunkts

Eine vorausschauende Wartung hilft den Anlagen, frühe Anzeichen von Verschleiß bei Quarzrohren zu erkennen und den Austausch zu planen, bevor es zu einem Ausfall kommt. Die Ultraschallprüfung erweist sich als wirksame Technik, die genaue Daten über Wandverdünnung, Korrosion und Wärmeübertragungseffizienz liefert. Regelmäßige Inspektionen mit dieser Methode ermöglichen es den Ingenieuren, die verbleibende Lebensdauer der Rohre vorherzusagen und den Zeitpunkt für den Austausch zu optimieren.

Durch die Erkennung von Problemen wie Wandverdünnung oder Spannungsbrüchen verlängert die Ultraschallprüfung die Lebensdauer der Anlagen und verbessert die Sicherheit. Die Anlagen profitieren außerdem von kürzeren Ausfallzeiten und geringeren Wartungskosten, da die Rohre nur bei Bedarf ausgetauscht werden. Dieser proaktive Ansatz unterstützt die Einhaltung von Industrievorschriften und erhöht die Betriebssicherheit.

Anlagen, die vorausschauende Wartungstechniken einsetzen, halten höhere Sicherheitsstandards ein und maximieren den Wert ihrer Investitionen in Quarzrohre.

Einrichtungen, die diese Praktiken anwenden, erreichen:

Längere Lebensdauer der Rohre und weniger unerwartete Ausfälle

Verbesserte Sicherheit und Einhaltung von Vorschriften

Optimierte Wartungszeitpläne und reduzierte Kosten

Analyse der Gesamtbetriebskosten: Optimierung der Betriebsparameter im Vergleich zur Häufigkeit des Rohrwechsels

Die Gesamtbetriebskosten (TCO) für Quarzröhren umfassen mehr als nur den Kaufpreis. Die Einrichtungen müssen bei der Bewertung der tatsächlichen Kosten die Wartung, die Häufigkeit des Austauschs und die Ausfallzeiten berücksichtigen. Erfahrungen aus der Vergangenheit zeigen, dass die Wahl billigerer Rohre oft zu häufigem Austausch und höheren finanziellen Verlusten aufgrund von Produktionsunterbrechungen führt.

Die Optimierung der Betriebsparameter, wie z. B. allmähliches Aufheizen und Abkühlen, sorgfältige Handhabung und regelmäßige Reinigung, kann die Lebensdauer der Rohre verlängern und den Austauschbedarf verringern. Regelmäßige Inspektionen und ordnungsgemäße Lagerung tragen ebenfalls dazu bei, die Leistung der Rohre zu erhalten und unerwartete Kosten zu minimieren. Anlagen, die sich auf diese Faktoren konzentrieren, erreichen eine bessere Betriebseffizienz und niedrigere Gesamtkosten.

Faktor | Auswirkungen auf die TCO |

|---|---|

Niedrige Anfangskosten | Kann die Häufigkeit des Austauschs und die Ausfallzeiten erhöhen |

Optimierter Betrieb | Verlängert die Lebensdauer der Rohre, reduziert die Wartungskosten |

Regelmäßige Inspektion | Verhindert Ausfälle, senkt die Gesamtkosten |

Die Auswahl von Quarzrohren für die chemische Verarbeitung umfasst mehrere wichtige Schritte. Ingenieure definieren zunächst die Anwendungsanforderungen, bestimmen dann die Rohrabmessungen, bewerten Qualität und Reinheit und berücksichtigen die Kosten. Eine ordnungsgemäße Zertifizierung und die Auswahl des Lieferanten gewährleisten eine langfristige Zuverlässigkeit durch Temperaturschock-, Chemikalienbeständigkeits- und Haltbarkeitstests.

Kriterien | Beschreibung |

|---|---|

Widerstandsfähigkeit gegen thermische Schocks | Hält Temperaturunterschieden von über 200°C stand |

Chemische Beständigkeit | Bewahrt die Integrität gegenüber Säuren und Basen |

Hochreine Standards | ≥99.995% SiO₂, verifiziert durch fortgeschrittene Tests |

Abmessungstoleranzen | Präzise Dimensionierung für Systemkompatibilität |

Anpassungsoptionen | Erfüllt einzigartige Prozessanforderungen |

Die Einrichtungen optimieren die Leistung, indem sie die Rohre regelmäßig reinigen, Wärmeschocks vermeiden, sie vorsichtig handhaben, auf Schäden untersuchen und in sauberen Umgebungen lagern. Durch sorgfältige Auswahl und Wartung können die Teams eine sichere, effiziente und kostengünstige chemische Verarbeitung erreichen.

FAQ

Welchen Reinheitsgrad sollten Ingenieure für Quarzrohre in pharmazeutischen Reaktoren festlegen?

Ingenieure wählen für pharmazeutische Reaktoren Quarzrohre mit einer Reinheit von ≥99,98% SiO₂. Diese Qualität verhindert Verunreinigungen und erfüllt die Anforderungen der FDA. ICP-MS-Analysen bestätigen Verunreinigungswerte von unter 20 ppm für Metalle und gewährleisten eine sichere Arzneimittelproduktion.

Zusammengefasst:

Hohe Reinheit verhindert Kontamination

ICP-MS-Analyse prüft Qualität

Entspricht den gesetzlichen Normen

Wie wirkt sich die Wandstärke auf die Leistung von Quarzrohren in der chemischen Verarbeitung aus?

Die Wandstärke bestimmt die Druck- und Temperaturwechselbeständigkeit. Dünnere Wände (2,5-3,5 mm) verbessern die Temperaturwechselbeständigkeit, während dickere Wände (5-6,5 mm) für Hochdruckanwendungen geeignet sind. Ingenieure berechnen die Wandstärke anhand von Formeln für die Behälterkonstruktion und passen sie an die Prozessanforderungen an.

Wanddicke | Wirkung |

|---|---|

Dünn (2,5-3,5 mm) | Bessere Thermozyklen |

Dick (5-6,5 mm) | Höhere Druckbeständigkeit |

Welches Reinigungsprotokoll maximiert die Lebensdauer von Quarzglasrohren vor der Verwendung?

Die Röhrchen werden mit entionisiertem Wasser gespült und dann 8-10 Minuten lang in 7% Ammoniumbifluorid getaucht. Es folgen mehrere Spülungen, bis die Wasserleitfähigkeit unter 1 μS/cm fällt. Eine schnelle Lufttrocknung bei 70-90°C verhindert Wasserflecken und Oberflächenfehler.

Zusammenfassung der Punkte:

Deionisiertes Wasser entfernt Verunreinigungen

Ammoniumbifluorid beseitigt Alkalirückstände

Kontrollierte Trocknung schützt die Rohroberfläche

Welche Zertifizierungen sollten Ingenieure von Quarzrohrlieferanten verlangen?

Die Ingenieure fordern ISO 12123, ISO 695 HGA 1 und chargenspezifische ICP-MS-Berichte an. Diese Zertifizierungen bestätigen Reinheit, hydrolytische Beständigkeit und Rückverfolgbarkeit. Lieferanten, die sich in der Praxis bewährt haben, bieten zuverlässige Produkte für die chemische Verarbeitung.

Zertifizierung | Ursache | Wirkung |

|---|---|---|

ISO 12123 | Optische Reinheit geprüft | Sicherstellung der Materialkonsistenz |

ISO 695 HGA 1 | Hydrolytische Beständigkeit | Verlängert die Nutzungsdauer |

ICP-MS-Bericht | Gemessene Verunreinigungswerte | Verhindert Kontamination |

Wie oft sollten Einrichtungen Quarzrohre auf Verschleiß und Beschädigung überprüfen?

Die Anlagen überprüfen die Quarzrohre alle 2.500 bis 3.500 Betriebsstunden mit Ultraschall-Dickenmessgeräten. Visuelle Kontrollen unter Vergrößerung erkennen Entglasungen oder Oberflächenverschlechterungen. Planmäßige Inspektionen helfen, den Zeitpunkt des Austauschs vorherzusagen und ungeplante Ausfallzeiten zu reduzieren.

Wichtige Punkte:

Regelmäßige Ultraschallprüfungen verfolgen die Erosion

Visuelle Kontrollen decken frühe Schäden auf

Planmäßige Inspektionen optimieren den Austausch