Los tubos de cuarzo para hornos tubulares tienen estrictos límites de temperatura que protegen su vida útil y fiabilidad.

La mayoría de los tubos de cuarzo de gran pureza pueden funcionar de forma continua entre 1.000 °C y 1.200 °C.

La exposición a corto plazo puede alcanzar hasta 1.600°C en determinados grados.

Si las temperaturas superan estos niveles, los tubos corren el riesgo de sufrir daños estructurales o una rápida desvitrificación. Los operarios deben vigilar de cerca la temperatura porque superar los límites de seguridad suele provocar grietas, crecimiento de cristales y fallos prematuros de los tubos.

Principales conclusiones

Los tubos de cuarzo deben funcionar por debajo de 1100°C para un uso prolongado, a fin de evitar la desvitrificación y prolongar la vida útil.

La limpieza periódica de los tubos de cuarzo ayuda a eliminar los contaminantes que pueden causar fallos prematuros y a mantener la claridad.

El control de la velocidad de rampa térmica durante el calentamiento y el enfriamiento reduce el riesgo de choque térmico y grietas en los tubos de cuarzo.

La elección de cuarzo de gran pureza con pocas impurezas metálicas aumenta la durabilidad y la resistencia a la desvitrificación.

La vigilancia de los signos de desvitrificación, como el enturbiamiento, puede ayudar a los operadores a tomar medidas preventivas antes de que se produzca el fallo del tubo.

¿Qué límites de temperatura definen los rangos de funcionamiento seguro de los tubos de cuarzo para hornos?

Los tubos de cuarzo para hornos tubulares deben funcionar dentro de unos márgenes de temperatura específicos para mantener su resistencia y fiabilidad. Las normas del sector, como ASTM e ISO, establecen directrices claras para un uso seguro. Conocer estos límites ayuda a los operarios a evitar daños en los tubos y a prolongar su vida útil.

Cómo afectan los cambios de viscosidad por encima de los 1.000 °C a la integridad estructural

La viscosidad desempeña un papel clave en el rendimiento de tubos de cuarzo para hornos tubulares a altas temperaturas. Cuando la temperatura sube por encima de 1000°C, la viscosidad del cuarzo disminuye, lo que permite que el material fluya más fácilmente y aumenta el riesgo de desvitrificación. La desvitrificación hace que la sílice del tubo cristalice en cristobalita, lo que hace que el tubo parezca turbio y reduce su capacidad para soportar cambios rápidos de temperatura.

Este proceso no debilita inmediatamente el tubo, pero con el tiempo disminuye su resistencia al choque térmico y puede provocar grietas o fallos. Los operadores deben vigilar los signos de desvitrificación, especialmente en aplicaciones que requieren claridad óptica o ciclos de calentamiento frecuentes. Mantener temperaturas inferiores a 1.000 °C durante un uso continuado ayuda a preservar la integridad estructural del tubo.

Puntos clave:

La viscosidad disminuye por encima de 1000°C, lo que aumenta el riesgo de desvitrificación

La desvitrificación provoca la formación de cristobalita y reduce la resistencia al choque térmico

Los controles periódicos ayudan a prevenir daños a largo plazo

Comprensión de la temperatura máxima nominal de 1200°C frente a los límites de uso continuo

Los fabricantes y las organizaciones de normalización establecen diferentes límites de temperatura para el uso a corto plazo y el uso continuo. La temperatura máxima de los tubos de cuarzo en hornos tubulares suele oscilar entre 1.200 °C y 1.400 °C, dependiendo de la calidad del cuarzo y del diseño del horno. Sin embargo, no se recomienda el funcionamiento continuo a estas altas temperaturas porque puede provocar una rápida degradación o deformación de los tubos.

En la tabla siguiente se resumen los límites de temperatura recomendados para distintos casos de uso:

Tipo de uso | Temperatura máxima | Notas |

|---|---|---|

Uso continuo | 1100°C | Adecuado para exposiciones prolongadas en entornos estables a altas temperaturas. |

Uso a corto plazo | 1200°C | Ideal para picos temporales de temperatura sin exposición prolongada. |

Condiciones de vacío | 1000°C | La capacidad máxima disminuye en vacío debido a problemas de estabilidad térmica. |

Alternativa | Por encima de 1200°C | Tubos de corindón recomendados para aplicaciones a temperaturas más elevadas. |

Los operadores deben comprobar siempre las directrices del fabricante y evitar sobrepasar el límite de uso continuo para prevenir el fallo prematuro del tubo. Los picos breves de hasta 1.200 °C pueden ser seguros, pero sólo si la exposición es breve y el tubo se deja enfriar adecuadamente.

Por qué 1100 °C representan el umbral crítico para las operaciones a largo plazo

La marca de los 1100°C es un umbral crítico para el uso a largo plazo de tubos de cuarzo en hornos tubulares. A esta temperatura o por debajo de ella, los tubos pueden mantener su integridad estructural y resistir la desvitrificación durante miles de horas. Superar este umbral, aunque sea por poco, puede acelerar la desintegración del cuarzo y acortar la vida útil del tubo.

Los datos de las normas industriales muestran que el funcionamiento continuo por encima de 1100°C provoca un aumento significativo de la desvitrificación y una disminución de la resistencia al choque térmico. Los operadores que necesiten hacer funcionar los hornos a temperaturas más elevadas deben considerar materiales alternativos o prever una sustitución más frecuente de los tubos. Mantenerse dentro de los límites recomendados garantiza un rendimiento fiable y reduce los costes de mantenimiento.

Resumen de los puntos clave:

1100°C es el límite de seguridad para el funcionamiento continuo

Las temperaturas más altas aumentan la desvitrificación y reducen la vida útil de los tubos

Seguir las directrices prolonga la vida útil y la fiabilidad

¿Por qué fallan prematuramente los tubos de cuarzo de los hornos tubulares?

El fallo prematuro de los tubos de cuarzo en los hornos tubulares suele sorprender a los operadores. Hay muchos factores que pueden acortar la vida útil de los tubos, como la contaminación, los cambios rápidos de temperatura y la composición del material. Conocer estas causas ayuda a los usuarios a evitar costosos tiempos de inactividad y a mantener un funcionamiento seguro del horno.

Cómo la contaminación por metales alcalinos desencadena la desvitrificación temprana

La contaminación por metales alcalinos, como el sodio o el potasio, puede hacer que los tubos de cuarzo fallen mucho antes de lo esperado. Estos metales se depositan en la superficie del tubo durante los ciclos de calentamiento y actúan como semillas de la desvitrificación, que es el proceso por el que el cuarzo vítreo se convierte en cristobalita cristalina. Esta transformación debilita el tubo y lo hace más propenso a agrietarse.

Los estudios demuestran que incluso pequeñas cantidades de metales alcalinos pueden reducir la temperatura de inicio de la desvitrificación hasta 200°C. Cuando esto ocurre, el tubo pierde su capacidad de soportar el choque térmico y se vuelve turbio o quebradizo. Los operadores suelen ver manchas blancas y opacas en el tubo como señal de alerta.

Puntos clave:

Los metales alcalinos aceleran la desvitrificación

La desvitrificación debilita el tubo y reduce su vida útil

La limpieza de superficies ayuda a evitar la contaminación

Una limpieza y manipulación adecuadas pueden reducir en gran medida el riesgo de desvitrificación precoz en los tubos de cuarzo para hornos tubulares.

Cuantificación del estrés por choque térmico provocado por cambios bruscos de temperatura

Los cambios rápidos de temperatura crean tensiones por choque térmico en los tubos de cuarzo. Cuando la temperatura dentro del horno cambia a más de 1.000 °C por minuto, el tubo puede agrietarse porque las distintas partes se expanden o contraen a ritmos diferentes. Esta tensión suele superar la resistencia del cuarzo, provocando un fallo repentino.

La tabla siguiente resume la relación entre la tasa de cambio de temperatura y el riesgo de fallo del tubo:

Tasa de cambio de temperatura (°C/min) | Riesgo de fracaso | Razón |

|---|---|---|

<100 | Bajo | El cuarzo puede ajustarse gradualmente |

100-1000 | Moderado | Cierta tensión, posibles microfisuras |

>1000 | Alta | Rápida expansión, probable fractura |

Los operarios pueden evitar el choque térmico siguiendo protocolos controlados de calentamiento y enfriamiento. El control de las velocidades de rampa y los cambios graduales de temperatura ayudan a mantener la integridad de los tubos.

El papel del contenido de OH en la aceleración de la velocidad de cristalización

La cantidad de grupos hidroxilo (OH) en los tubos de cuarzo afecta a la rapidez con que cristalizan a altas temperaturas. Los tubos con más de 30 ppm de OH muestran una velocidad de crecimiento de cristobalita 30-45% más rápida cuando se calientan por encima de 1050°C. Esta rápida cristalización hace que los tubos sean más frágiles y acorta su vida útil.

Un menor contenido de OH, especialmente por debajo de 20 ppm, ayuda a los tubos de cuarzo a resistir desvitrificación durante los frecuentes ciclos de calentamiento. Muchos fabricantes recomiendan utilizar tubos con bajo contenido en OH para aplicaciones que requieren gran pureza y larga vida útil.

Resumen:

El alto contenido en OH aumenta la velocidad de cristalización

El bajo contenido en OH prolonga la vida útil de los tubos

Elija tubos de baja OH para aplicaciones exigentes

Seleccionar el material adecuado en función del contenido de OH puede suponer una diferencia significativa en el rendimiento y la durabilidad de los tubos de cuarzo.

¿Qué especificaciones de pureza evitan la degradación inducida por la contaminación?

Las normas de pureza desempeñan un papel vital en el rendimiento y la longevidad de los tubos de cuarzo para hornos tubulares. El cuarzo de gran pureza resiste la contaminación y la desvitrificación, lo que ayuda a mantener la resistencia del tubo durante ciclos de calentamiento repetidos. Los operarios deben saber cómo afectan la pureza, las impurezas metálicas y el contenido de OH a la vida útil de los tubos para poder elegir con conocimiento de causa las aplicaciones más exigentes.

Cómo afectan las impurezas metálicas por debajo de 20 ppm a la estabilidad a largo plazo

Las impurezas metálicas pueden afectar significativamente a la durabilidad de los tubos de cuarzo. Cuando los niveles de impurezas se mantienen por debajo de 20 ppm, el riesgo de desvitrificación y fallo prematuro del tubo disminuye drásticamente. Este umbral garantiza que el cuarzo mantenga su estructura amorfa incluso después de muchos ciclos de calentamiento.

Los estudios demuestran que el aluminio, el titanio y el hierro por encima de 5 ppm cada uno pueden reducir la temperatura de inicio de la cristalización entre 80 y 120°C. Los niveles más bajos de impurezas ayudan al cuarzo a resistir el ataque químico y mantener la claridad, que es esencial para las operaciones en hornos de alta temperatura. Los operadores que seleccionan tubos con un contenido metálico mínimo ven prolongada su vida útil y menos fallos inesperados.

Puntos clave:

Las impurezas inferiores a 20 ppm reducen el riesgo de desvitrificación

El bajo contenido metálico preserva la resistencia del tubo

La pureza constante prolonga la vida útil

Comparación del rendimiento del cuarzo de tipo I frente al de tipo III en ciclos de alta temperatura

El cuarzo de tipo I y el de tipo III difieren en su proceso de fabricación y en su contenido de impurezas. El cuarzo de tipo I, producido por fusión eléctrica, contiene menos impurezas OH y metálicas que el de tipo III, que utiliza la fusión por llama. Esta diferencia se traduce en un mejor rendimiento en ciclos de alta temperatura.

Las pruebas de campo revelan que los tubos de cuarzo de Tipo I duran 2,5 veces más que los de Tipo III cuando funcionan a 1100°C. Los tubos de Tipo I también muestran 35% menos desvitrificación después de 1.000 ciclos en comparación con los de Tipo III. Estos resultados ponen de relieve la importancia de elegir el tipo de cuarzo adecuado para aplicaciones de hornos exigentes.

Tipo de cuarzo | Contenido de OH (ppm) | Impurezas metálicas (ppm) | Vida útil relativa del tubo | Tasa de desvitrificación |

|---|---|---|---|---|

Tipo I | 8-15 | <0.5 | 2,5 veces más largo | 35% menos |

Tipo III | 150-200 | 1-5 | Línea de base | Línea de base |

La elección del cuarzo de tipo I ofrece claras ventajas a los operadores que necesitan un rendimiento fiable a largo plazo.

Protocolos de pruebas de verificación del cumplimiento de las especificaciones de pureza

Los fabricantes utilizan protocolos estrictos para verificar la pureza de los tubos de cuarzo. La documentación esencial, como los certificados de pureza específicos de cada lote, confirma los niveles de impurezas y garantiza la trazabilidad. Los sistemas de inspección automatizados detectan los defectos a tiempo, lo que mejora la fiabilidad y la calidad.

Los equipos de control de calidad se basan en informes de inspección automatizados, datos estadísticos de control de procesos y pruebas de grabado con ácido fluorhídrico para mantener la integridad de la superficie. Estos protocolos ayudan a los operarios a confiar en que cada tubo cumple las normas requeridas para su uso a alta temperatura. Una verificación coherente favorece un funcionamiento seguro y eficaz del horno.

Resumen de los protocolos de verificación:

Los certificados de pureza específicos de cada lote documentan los niveles de impurezas

Las inspecciones automatizadas detectan los defectos a tiempo

Las pruebas de integridad de la superficie garantizan la fiabilidad a largo plazo

¿Qué normas de calidad de fabricación garantizan un rendimiento uniforme de los tubos?

Las normas de calidad de fabricación desempeñan un papel fundamental en la fiabilidad de los tubos de cuarzo para hornos tubulares. Estas normas ayudan a garantizar que cada tubo cumpla unos requisitos estrictos de pureza, resistencia y consistencia. Los operarios que conocen estas normas pueden tomar mejores decisiones y reducir el riesgo de fallos inesperados en los tubos.

Puntos críticos de inspección en los protocolos de garantía de calidad

Los equipos de control de calidad inspeccionan los tubos de cuarzo en varios puntos clave durante la producción. Comprueban la pureza, el grosor de las paredes, el contenido de burbujas y la rugosidad de la superficie para garantizar que cada tubo cumple las normas del sector. Estas inspecciones ayudan a detectar defectos a tiempo y a evitar puntos débiles que podrían provocar fallos.

Los fabricantes utilizan herramientas avanzadas como ICP-MS para el análisis elemental y medidores ultrasónicos para el grosor de las paredes. También miden la rugosidad de la superficie y buscan burbujas mediante sistemas de inspección óptica. Estos pasos garantizan que sólo los tubos que cumplen criterios estrictos pasen a las pruebas finales.

Resumen de los puntos de inspección:

El análisis elemental confirma la pureza

Los medidores ultrasónicos comprueban el grosor de las paredes

Los sistemas ópticos detectan burbujas y defectos superficiales

Una inspección minuciosa en cada fase contribuye a mantener la alta calidad del producto.

Cómo afecta la consistencia entre lotes a la fiabilidad del proceso del horno

La uniformidad entre lotes garantiza que todos los tubos funcionen igual en el horno. Cuando los fabricantes controlan estrictamente la producción, los operarios ven menos interrupciones en el proceso y los resultados son más predecibles. Los tubos homogéneos reducen el riesgo de estrés térmico y ayudan a mantener estables las condiciones del horno.

Los datos de más de 25.000 series de producción demuestran que mantener la tolerancia dimensional dentro de ±0,05 mm reduce los puntos de tensión térmica en 90%. Este nivel de control significa que los tubos encajan perfectamente y resisten el agrietamiento durante los ciclos de calentamiento. Los operarios pueden confiar en que cada lote ofrecerá el mismo alto rendimiento.

Factor de calidad | Impacto en la fiabilidad |

|---|---|

Tolerancia dimensional | Reduce el estrés térmico |

Consistencia de la pureza | Evita la desvitrificación |

Uniformidad de la superficie | Reduce el riesgo de fractura |

Una calidad de lote fiable conlleva menos fallos y un funcionamiento más fluido del horno.

Comparación de los requisitos de certificación para aplicaciones de alta temperatura

Los requisitos de certificación establecen la norma para los tubos utilizados en entornos de alta temperatura. Los principales fabricantes siguen las normas ISO 12123, ASTM E438 e ISO 9001 para garantizar la calidad y la trazabilidad. Estas certificaciones demuestran que los tubos han superado estrictas pruebas de pureza, solidez y resistencia al choque térmico.

Los operadores deben buscar certificados que enumeren los análisis ICP-MS, la inspección dimensional y los resultados de las pruebas de ciclo térmico. Estos documentos demuestran que los tubos cumplen las exigencias del trabajo en hornos de alta temperatura. Elegir tubos certificados ayuda a los operarios a evitar costosos tiempos de inactividad y garantiza un rendimiento seguro y fiable.

Puntos clave de la certificación:

Las normas ISO y ASTM confirman la calidad

Los certificados demuestran la conformidad

Tubos certificados para un funcionamiento seguro del horno

La certificación da confianza a los operadores a la hora de elegir tubos de cuarzo para hornos tubulares.

¿Cómo pueden los operadores de hornos maximizar la vida útil de los tubos de cuarzo?

Los operadores pueden prolongar la vida útil de los tubos de cuarzo para hornos tubulares siguiendo estrategias de mantenimiento y funcionamiento de eficacia probada. Un control cuidadoso de los índices de calentamiento y enfriamiento, junto con una limpieza periódica, ayudan a prevenir los modos de fallo más comunes. Adoptar las mejores prácticas garantiza un rendimiento fiable y reduce el riesgo de paradas inesperadas.

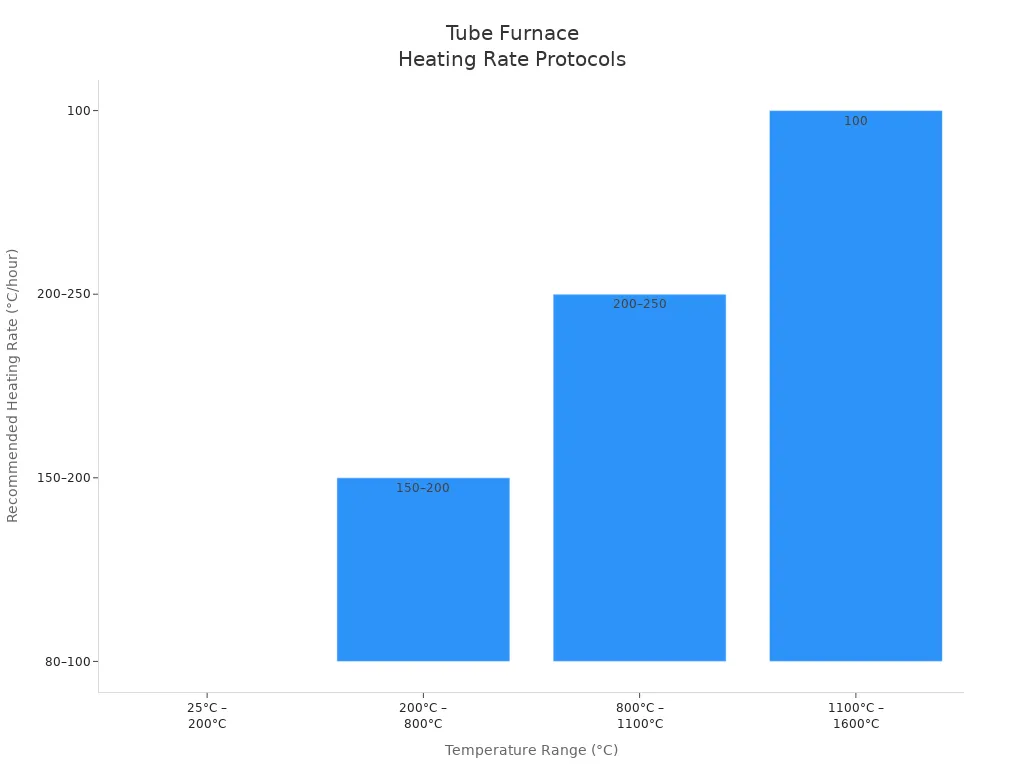

Establecimiento de protocolos de velocidad de rampa térmica para distintos rangos de temperatura

Los protocolos de velocidad de rampa térmica desempeñan un papel crucial en la protección de los tubos de cuarzo frente a tensiones y daños. Los operadores que controlan la velocidad de cambio de temperatura reducen el riesgo de grietas y desvitrificación. Los datos demuestran que el calentamiento y el enfriamiento constantes ayudan a mantener la integridad de los tubos durante muchos ciclos.

Las velocidades de calentamiento recomendadas varían en función del intervalo de temperatura. En la tabla siguiente se describen las mejores prácticas para diferentes condiciones de funcionamiento, y se muestra cómo las velocidades de rampa más lentas a temperaturas más altas evitan el choque térmico y prolongan la vida útil del tubo.

Temperatura | Velocidad de calentamiento recomendada |

|---|---|

25°C - 200°C | ≤ 80-100°C/hora |

200°C - 800°C | ≤ 150-200°C/hora |

800°C - 1100°C | ≤ 200-250°C/hora |

1100°C - 1600°C | ≤ 100°C/hora (con tampón térmico) |

Los operarios deben supervisar de cerca las velocidades de rampa y ajustar los protocolos en función de los requisitos del horno. El cumplimiento de estas directrices ayuda a evitar fallos prematuros de los tubos y favorece un funcionamiento constante a altas temperaturas.

Técnicas de limpieza de superficies que evitan la desvitrificación

La limpieza de superficies evita la desvitrificación y mantiene el rendimiento de los tubos de cuarzo. Los operarios utilizan métodos de limpieza físicos, químicos y mecánicos para eliminar los contaminantes que pueden desencadenar el crecimiento de cristales. La limpieza periódica mantiene limpia la superficie del tubo y reduce el riesgo de fragilidad.

Un proceso de limpieza paso a paso garantiza un mantenimiento exhaustivo. Los operarios dejan enfriar el tubo, retiran los residuos, lo limpian con un ácido o detergente suave, lo aclaran bien y lo manipulan con guantes para evitar la contaminación. Estas acciones protegen el tubo de los metales alcalinos y otras impurezas que aceleran la desvitrificación.

Pasos clave de la limpieza:

Dejar enfriar el tubo antes de limpiarlo

Elimine los residuos con un cepillo suave o un aspirador

Limpiar el exterior con un ácido suave, aclarar bien

Utilice un detergente suave para el interior, aclare hasta que quede limpio

Utilizar guantes durante la manipulación

Unas rutinas de limpieza constantes ayudan a los operarios a mantener la claridad y resistencia de los tubos. Estas técnicas prolongan la vida útil y garantizan un funcionamiento fiable del horno.

Los tubos de cuarzo para hornos tubulares no deben superar los 1.200°C para un funcionamiento seguro. La siguiente tabla muestra los límites de temperatura para los materiales de tubos más comunes:

Material del tubo | Temperatura máxima (°C) |

|---|---|

Cuarzo | 1,200 |

Alúmina | 1,600 |

Grafito | >2,000 |

Mantener la pureza, seguir las normas de calidad y utilizar las mejores prácticas, como el calentamiento equilibrado y los tapones cerámicos, ayudan a prolongar la vida útil de los tubos. Los operadores deberían considerar los tubos de alúmina para aplicaciones por encima de 1.200 °C o cuando se necesite una mayor resistencia.

PREGUNTAS FRECUENTES

¿Qué causa el fallo prematuro de los tubos de cuarzo en los hornos tubulares?

Los tubos de cuarzo suelen fallar prematuramente debido a los rápidos cambios de temperatura, la contaminación por metales alcalinos o los altos niveles de impurezas metálicas. Estos factores aumentan la desvitrificación y reducen la capacidad del tubo para soportar el estrés térmico.

¿Cuál es la temperatura máxima de uso continuo recomendada para los tubos de cuarzo?

La mayoría de los fabricantes recomiendan una temperatura máxima de uso continuo de 1100°C para los tubos de cuarzo. El funcionamiento por encima de esta temperatura aumenta el riesgo de desvitrificación y acorta la vida útil del tubo.

¿Qué método de limpieza ayuda a prevenir la desvitrificación en los tubos de cuarzo?

Los operadores deben limpiar los tubos de cuarzo con una solución de bifluoruro de amonio 7% cada 100 horas de funcionamiento. Este proceso elimina la contaminación por metales alcalinos y ayuda a mantener la claridad y resistencia del tubo.

¿Qué nivel de pureza garantiza la estabilidad a largo plazo de los tubos de cuarzo?

Un nivel de pureza de al menos 99,98% SiO₂ con impurezas metálicas inferiores a 20 ppm garantiza la estabilidad a largo plazo. La alta pureza reduce el riesgo de desvitrificación y favorece un funcionamiento fiable del horno.

¿Qué materiales alternativos pueden soportar temperaturas más altas que los tubos de cuarzo?

Los tubos de alúmina y grafito soportan temperaturas más elevadas que los de cuarzo. La alúmina soporta hasta 1600°C, mientras que el grafito puede superar los 2000°C. Los operarios deberían elegir estos materiales para aplicaciones por encima de los límites de seguridad del cuarzo.