Las tolerancias precisas de los diámetros de los tubos de cuarzo desempeñan un papel fundamental en las industrias de alto rendimiento y sensibles a los costes. Los fabricantes confían en métodos de producción especializados, estrictos controles de procesos y una sólida garantía de calidad para asegurar que cada tubo cumple las normas más exigentes. Cuando las especificaciones de tolerancia no coinciden con el proceso de fabricación correcto, los costes de producción aumentan y el rendimiento del producto se resiente debido a problemas como un ajuste incorrecto o una durabilidad reducida.

Principales conclusiones

La contracción de precisión del orificio consigue las tolerancias más estrictas, por lo que es ideal para aplicaciones de alta precisión.

La embutición por fusión continua equilibra el coste y la tolerancia, y es adecuada para tubos de cuarzo de gran diámetro.

El mecanizado secundario es esencial para las tolerancias ultraestrechas, garantizando una alta precisión en aplicaciones críticas.

Elegir el método de fabricación adecuado en función de las necesidades de la aplicación ayuda a optimizar la calidad y reducir los costes.

Los controles de calidad periódicos y los precisos equipos de medición garantizan que los tubos de cuarzo cumplan estrictas normas de tolerancia.

¿Qué métodos de fabricación determinan las tolerancias de diámetro alcanzables en los tubos de cuarzo?

Los fabricantes seleccionan métodos específicos de fabricación de tubos y tuberías para controlar las tolerancias de diámetro de tubos de cuarzo. Cada método ofrece capacidades únicas, por lo que es importante adaptar el proceso a los requisitos de la aplicación. Entender por qué cada método consigue determinadas tolerancias ayuda a los ingenieros a optimizar tanto la calidad como el coste.

Fundamentos del proceso de contracción de orificios de precisión y capacidades de tolerancia

La contracción de precisión permite a los fabricantes conseguir tolerancias extremadamente estrechas para los tubos de cuarzo. Este método utiliza un mandril calentado y un entorno de vacío para contraer el tubo con precisión, por lo que es el preferido para aplicaciones que exigen una gran exactitud. El proceso garantiza que los tubos de cuarzo cumplan las estrictas normas de los instrumentos analíticos y la fibra óptica.

La principal razón para elegir la contracción de precisión radica en su capacidad para ofrecer tolerancias tan ajustadas como ±0,02 mm en tubos de cuarzo de pequeño diámetro. El material del mandril y el acabado de la superficie afectan directamente a la precisión final del tubo, por lo que los fabricantes utilizan mandriles de acero inoxidable o titanio pulidos hasta conseguir un acabado de espejo. Este método también minimiza la rugosidad de la superficie, que es fundamental para usos ópticos y de laboratorio.

Puntos clave:

La retracción de orificios de precisión consigue las tolerancias más estrictas en la fabricación de tubos y tuberías.

La calidad del mandril y el control del proceso son esenciales para obtener resultados uniformes.

Este método es ideal para aplicaciones en las que incluso una variación mínima del diámetro puede provocar fallos.

Dibujo por fusión continua y variaciones dimensionales inherentes

La embutición continua por fusión es el método más común para producir tubos de cuarzo de gran diámetro. Los fabricantes utilizan este proceso porque equilibra el coste y la tolerancia alcanzable, lo que lo hace adecuado para aplicaciones de semiconductores y hornos industriales. El método consiste en estirar cuarzo fundido a través de una matriz, lo que introduce cierta variación dimensional.

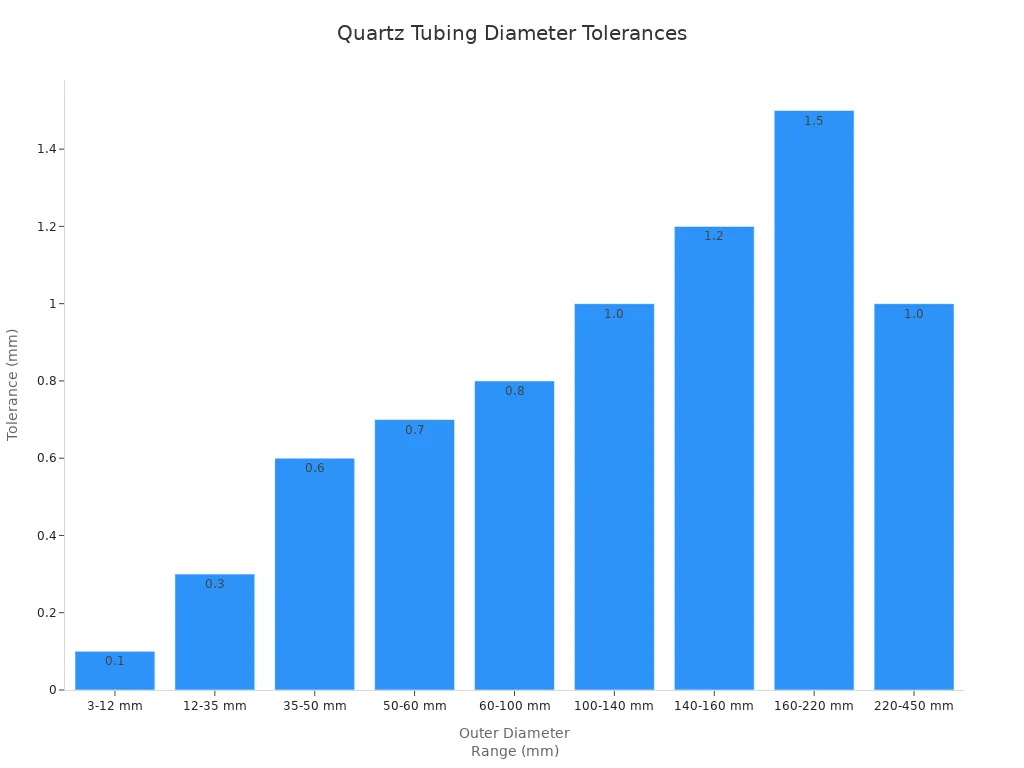

Las fluctuaciones de temperatura y los cambios de velocidad de embutición explican por qué la embutición por fusión continua no puede igualar las estrechas tolerancias de la contracción de precisión. Por ejemplo, los tubos con diámetros entre 100 mm y 450 mm suelen alcanzar tolerancias de ±0,3 mm a ±1,0 mm. La siguiente tabla resume las tolerancias típicas de los tubos de cuarzo producidos mediante distintos métodos de fabricación de tubos:

Gama de diámetros exteriores (mm) | Tolerancia (mm) |

|---|---|

3 ≤ Φ < 12 | ±0.1 |

12 ≤ Φ < 35 | ±0.3 |

35 ≤ Φ < 50 | ±0.6 |

50 ≤ Φ < 60 | ±0.7 |

60 ≤ Φ < 100 | ±0.8 |

100 ≤ Φ < 140 | ±1.0 |

140 ≤ Φ < 160 | ±1.2 |

160 ≤ Φ < 220 | ±1.5 |

220 ≤ Φ < 450 | ±1.0 |

Los fabricantes eligen la embutición por fusión continua cuando necesitan producir tubos de cuarzo en grandes volúmenes con requisitos de tolerancia moderados.

Operaciones de mecanizado secundario para tolerancias ultrarreducidas

Las operaciones de mecanizado secundario ofrecen una solución cuando los tubos de cuarzo requieren tolerancias más ajustadas que las que se pueden conseguir únicamente mediante embutición o contracción. Los fabricantes utilizan el esmerilado y el pulido para afinar las dimensiones de los tubos de cuarzo tras el proceso inicial de fabricación de tubos. Este paso es necesario para aplicaciones de ultraprecisión, como componentes ópticos y ensamblaje robótico.

La principal razón para utilizar el mecanizado secundario es conseguir tolerancias tan ajustadas como ±0,01 mm, lo que no es posible con los métodos de fabricación primarios. Sin embargo, este proceso aumenta el tiempo y el coste de producción, por lo que los fabricantes sólo lo utilizan cuando la aplicación exige el máximo nivel de precisión. La decisión de mecanizar tubos de cuarzo depende de un cuidadoso equilibrio entre los requisitos funcionales y la viabilidad económica.

Cuadro sinóptico: ¿Por qué elegir el mecanizado secundario?

Razón | Efecto |

|---|---|

Necesidad de una tolerancia ultra estricta | Alcanza ±0,01 mm |

Requisitos de acabado superficial | Mejora la suavidad de la óptica |

Criticidad del ajuste de montaje | Garantiza un montaje automatizado fiable |

Al comprender por qué cada método de fabricación de tubos y tuberías ofrece tolerancias específicas, los fabricantes pueden seleccionar el mejor proceso para sus tubos de cuarzo y evitar costes innecesarios.

¿Cómo consigue la contracción de precisión de orificios tolerancias de ±0,02-0,05 mm en tubos de pequeño diámetro?

La contracción de orificios de precisión destaca como el método líder para conseguir tolerancias de diámetro precisas en tubos de cuarzo para aplicaciones de pequeño diámetro. Este proceso utiliza controles de ingeniería avanzados para obtener tubos de cuarzo con una precisión inigualable. Los fabricantes confían en este método cuando las aplicaciones exigen el máximo nivel de precisión y fiabilidad.

Selección del material del mandril y requisitos de estabilidad dimensional

La selección del material del mandril desempeña un papel fundamental en la consecución de tolerancias ajustadas para los tubos de cuarzo. Los mandriles de acero inoxidable y titanio ofrecen una gran estabilidad dimensional a temperaturas elevadas, lo que garantiza que el tubo mantenga su forma durante el proceso de contracción. La elección del mandril afecta tanto a la precisión alcanzable como a la consistencia a largo plazo del proceso.

Los mandriles deben tener un acabado superficial más liso que Ra 0,1μm y una precisión dimensional dentro de ±0,001mm para transferir la forma correcta al tubo de cuarzo. Si el mandril se dilata o deforma con el calor, el tubo no cumplirá las tolerancias dimensionales requeridas. Los fabricantes sustituyen los mandriles tras un número determinado de ciclos para evitar que la degradación térmica afecte a la calidad del tubo.

Puntos clave:

El material y el acabado del mandril influyen directamente en la precisión de los tubos de cuarzo.

La estabilidad dimensional a altas temperaturas es esencial para obtener resultados uniformes.

La sustitución periódica del mandril mantiene las tolerancias precisas del diámetro del tubo de cuarzo.

Parámetros del proceso de termorretracción al vacío y control de tolerancias

El proceso de termocontracción al vacío utiliza temperatura y presión controladas para conseguir tolerancias de diámetro precisas en los tubos de cuarzo. Los operarios calientan el conjunto de tubo de cuarzo y mandril a 1600-1700°C bajo un vacío de 10-² torr, lo que permite que el tubo se contraiga firmemente alrededor del mandril. Este entorno evita la contaminación y garantiza una contracción uniforme.

Es necesario controlar con precisión la temperatura y la presión de vacío para evitar variaciones dimensionales. Si la temperatura fluctúa más de ±10°C, el tubo puede desarrollar ovalidad o defectos superficiales. Los fabricantes controlan de cerca estos parámetros para garantizar que cada lote de tubos de cuarzo cumple la tolerancia especificada.

Parámetro de proceso | Valor objetivo | Efecto sobre la tolerancia |

|---|---|---|

Temperatura de retracción | 1600-1700°C | Mantiene la redondez del tubo |

Nivel de vacío | 10-² torr | Evita la contaminación |

Tiempo de espera | 3-12 minutos | Controla el grosor de las paredes |

Tasa de enfriamiento | 50-100°C/hora | Reduce el estrés térmico |

Este minucioso control del proceso explica por qué la termorretracción al vacío alcanza una precisión tan elevada.

Rango de diámetro del tubo y relaciones de tolerancia alcanzables

La relación entre el diámetro del tubo y la tolerancia alcanzable orienta la selección de los métodos de fabricación. La contracción de precisión funciona mejor con tubos de cuarzo de diámetros comprendidos entre 5 y 100 mm, con tolerancias de hasta ±0,02 mm. Los diámetros mayores plantean problemas de estabilidad del mandril y transferencia uniforme del calor.

Los tubos más pequeños se benefician del estrecho ajuste entre el mandril y el cuarzo, que permite un control ultrapreciso. A medida que aumenta el diámetro del tubo, resulta más difícil mantener el mismo nivel de precisión debido a la dilatación térmica y las tensiones mecánicas. Los fabricantes recurren a la fusión continua o al mecanizado secundario para los tubos más grandes que requieren tolerancias menos estrictas.

Diámetro del tubo (mm) | Tolerancia alcanzable (mm) | Método recomendado |

|---|---|---|

5-20 | ±0.02 | Contracción de precisión |

20-50 | ±0.03 | Contracción de precisión |

50-100 | ±0.05 | Contracción de precisión |

>100 | ±0,3 a ±1,0 | Fusión continua o mecanizado |

Esta tabla muestra por qué los fabricantes eligen la contracción de precisión para los tubos de cuarzo de pequeño diámetro.

Selección de tolerancias específicas de la aplicación para productos con orificios de precisión

Los requisitos de la aplicación determinan la selección de las tolerancias dimensionales de los tubos de cuarzo. Los ingenieros deben tener en cuenta factores como la temperatura, la exposición química y la claridad óptica para evitar problemas de rendimiento o fallos del producto. No tener en cuenta estos requisitos puede dar lugar a costosas repeticiones o paradas del sistema.

Los fabricantes ofrecen una amplia gama de especificaciones para adaptarse a las distintas aplicaciones. Por ejemplo, los taladros de ultraprecisión con tolerancias tan ajustadas como ±,00001" sirven para instrumentos analíticos, mientras que las tolerancias estándar de ±,0005" satisfacen la mayoría de las necesidades de los laboratorios. Los tubos de cuarzo de alta pureza con tolerancias de diámetro precisas garantizan un rendimiento fiable en entornos exigentes.

Especificación | Detalles |

|---|---|

Diámetros de tubo | .005" a 2.0" |

Tamaños | .0001" a 1.9" |

Tolerancia del diámetro exterior | ±.0005" |

Taladros de ultraprecisión | ±.00001" |

Longitud Alcance | 0,1" a 60,0" |

Tolerancia de longitud | ±.001" |

Seleccionar la tolerancia adecuada para cada aplicación garantiza tanto el rendimiento como la rentabilidad.

¿Por qué los métodos de fusión eléctrica continua y por llama producen diferentes márgenes de tolerancia?

Los métodos de fusión eléctrica continua y por llama producen diferentes márgenes de tolerancia debido a sus exclusivos controles de proceso y limitaciones físicas. Los fabricantes deben conocer estas diferencias para seleccionar el método adecuado para cada aplicación. Ajustar las especificaciones de tolerancia a la capacidad del proceso ayuda a optimizar tanto el coste como la calidad de los tubos de cuarzo.

Diseño del crisol de fusión eléctrica y precisión del orificio de la matriz

La fusión eléctrica utiliza un crisol de metal refractario y un orificio de matriz mecanizado con precisión para dar forma a los tubos de cuarzo. El diseño del crisol garantiza un calentamiento uniforme, lo que estabiliza la viscosidad del cuarzo fundido y permite un control más estricto del diámetro. La precisión del orificio de la matriz, a menudo de ±0,05 mm, limita directamente la tolerancia mínima alcanzable.

Los fabricantes controlan la temperatura del crisol y el desgaste de la matriz en tiempo real para mantener unas dimensiones uniformes de los tubos. Los sistemas automatizados de retroalimentación ajustan los elementos calefactores y la velocidad de embutición, reduciendo el error humano y mejorando la repetibilidad. Este enfoque permite a la fusión eléctrica alcanzar tolerancias de ±0,3 mm para tubos de entre 100 mm y 300 mm de diámetro.

Un cuadro sinóptico destaca las relaciones causa-efecto en este proceso:

Factor | Efecto sobre la tolerancia |

|---|---|

Uniformidad del crisol | Reduce la variación de diámetro |

Precisión del orificio del troquel | Establece la tolerancia mínima alcanzable |

Controles automatizados | Mejora la coherencia |

La fusión eléctrica destaca por producir tubos de cuarzo con tolerancias fiables que cumplen las normas del sector.

Limitaciones del control de temperatura de la fusión de llama e impacto de la tolerancia

La fusión por llama se basa en una llama de hidrógeno-oxígeno para fundir y dar forma a tubos de cuarzo, pero el control de la temperatura plantea dificultades. El entorno abierto de la llama provoca fluctuaciones de temperatura de ±50-80 °C, lo que afecta a la viscosidad de la fusión y provoca una mayor variación dimensional. Estas fluctuaciones dificultan la obtención de tolerancias tan estrictas como las de la fusión eléctrica.

Varios factores influyen en la consistencia de la tolerancia en la fusión de llama:

Puede producirse desvitrificaciónlo que provoca la generación de partículas y reduce el rendimiento a altas temperaturas.

La contaminación por soluciones alcalinas o sales favorece la desvitrificación y debilita la estructura del tubo.

Un mayor contenido de hidroxilo (OH) aumenta las tasas de desvitrificación, lo que afecta aún más a la estabilidad de la tolerancia.

Puntos clave:

El control de la temperatura de fusión de la llama limita la consistencia de la tolerancia de los tubos de cuarzo.

La contaminación y el contenido de OH influyen en la integridad estructural y la precisión dimensional.

Los fabricantes deben controlar las variables del proceso para cumplir las normas exigidas.

La fusión por llama sigue siendo una opción rentable para tubos de cuarzo de gran diámetro en los que las tolerancias moderadas y el bajo contenido en OH son prioritarios.

Optimización de la velocidad de estirado para distintos diámetros de tubo

La velocidad de embutición desempeña un papel fundamental en la determinación de la tolerancia final de los tubos de cuarzo durante ambos métodos de fusión. La fusión eléctrica utiliza sistemas automatizados para mantener una velocidad de embutición constante, normalmente entre 2 y 5 mm por minuto, lo que ayuda a minimizar la variación del diámetro. La fusión por llama suele requerir ajustes manuales, lo que da lugar a velocidades de embutición menos constantes y a una mayor variabilidad de la tolerancia.

Los operarios ajustan la velocidad de estirado en función del diámetro del tubo y los requisitos de la aplicación. Las velocidades de estirado más lentas permiten un mejor control y tolerancias más estrictas, mientras que las velocidades más rápidas aumentan las tasas de producción pero pueden introducir más variación. Las herramientas de supervisión en tiempo real ayudan a los operarios a realizar ajustes informados para optimizar tanto la calidad como la eficiencia.

Puntos clave:

La optimización de la velocidad de estirado mejora el control de la tolerancia de los tubos de cuarzo.

Los sistemas automatizados de fusión eléctrica mejoran la coherencia.

Los ajustes manuales en la fusión de llama requieren operarios cualificados para cumplir las normas.

Elegir la velocidad de trefilado adecuada garantiza que los tubos de cuarzo cumplan los requisitos dimensionales y de rendimiento.

Compromisos entre contenido de OH y tolerancia dimensional en la selección del método de fusión

Los fabricantes deben equilibrar la necesidad de un bajo contenido de hidroxilo (OH) con la tolerancia dimensional deseada a la hora de seleccionar un método de fusión para los tubos de cuarzo. La fusión eléctrica produce tubos con menor contenido de OH, normalmente inferior a 30 ppm, y consigue tolerancias más estrictas. La fusión por llama, aunque es capaz de producir tubos más grandes, da lugar a un mayor contenido de OH, a menudo entre 150 y 200 ppm, y tolerancias más holgadas.

El equilibrio entre el contenido de OH y la tolerancia afecta a la idoneidad de los tubos de cuarzo para aplicaciones específicas. Las industrias óptica y de semiconductores suelen exigir un bajo contenido en OH y unas dimensiones precisas, por lo que la fusión eléctrica es el método preferido. Las aplicaciones de hornos industriales pueden priorizar el bajo coste y el gran tamaño, aceptando un mayor contenido de OH y tolerancias más amplias.

Un cuadro sinóptico ilustra estas compensaciones:

Método de fusión | Contenido de OH (ppm) | Tolerancia típica (mm) | Mejor aplicación |

|---|---|---|---|

Fusión eléctrica | 10-30 | ±0.3-0.5 | Semiconductores, óptica |

Fusión de llamas | 150-200 | ±0.5-1.0 | Hornos industriales |

La selección del método de fusión adecuado garantiza que los tubos de cuarzo cumplan tanto las normas funcionales como las industriales.

¿Cuándo justifica el mecanizado CNC secundario los costes de las tolerancias de ultraprecisión?

El mecanizado CNC secundario resulta esencial cuando las aplicaciones requieren tubos de cuarzo con tolerancias más ajustadas que las que pueden conseguir los métodos de fabricación primarios. Los fabricantes recurren a este proceso para necesidades de ultraprecisión en sectores como la óptica, la robótica y el análisis de laboratorio. La decisión de utilizar el mecanizado secundario depende del equilibrio entre los requisitos funcionales y el coste añadido.

Rectificado sin centros vs. Rectificado ID/OD Selección del proceso

Los ingenieros deben elegir entre el rectificado sin centros y el rectificado ID/OD en función de las necesidades de geometría y tolerancia de los tubos de cuarzo. El rectificado sin centros funciona mejor para conseguir diámetros exteriores uniformes, mientras que el rectificado ID/OD se dirige tanto a superficies internas como externas para aplicaciones de cuarzo personalizadas. La selección influye tanto en la precisión alcanzable como en la eficacia de la producción.

El rectificado sin centros ofrece un rendimiento más rápido y una mejor concentricidad para tubos de cuarzo de alta calidad, especialmente cuando el diámetro exterior es crítico. El rectificado ID/OD ofrece flexibilidad para formas complejas o cuando ambas superficies requieren tolerancias muy estrictas. Cada método es compatible con distintos requisitos de uso final para componentes de cuarzo personalizados.

Puntos clave:

El rectificado sin centros destaca por la uniformidad del diámetro exterior y la velocidad.

El rectificado ID/OD se adapta a las necesidades de tolerancia complejas o de doble superficie.

La elección del método afecta al coste y a la tolerancia alcanzable.

Especificaciones de las muelas de diamante y rendimiento de la superficie

La selección de la muela de diamante influye directamente en el acabado superficial y la precisión dimensional de los tubos de cuarzo. Los fabricantes utilizan muelas con tamaños de grano específicos para conseguir la suavidad deseada en los productos de cuarzo de alta calidad. La muela adecuada garantiza unos defectos superficiales mínimos y cumple los objetivos de tolerancia más estrictos.

Las muelas de diamante de grano fino producen acabados más lisos, que son vitales para los tubos de cuarzo ópticos y de laboratorio. Las muelas más gruesas eliminan el material rápidamente, pero pueden dejar microarañazos que afectan al rendimiento en aplicaciones delicadas. Los operarios controlan el desgaste de las muelas para mantener unos resultados uniformes durante toda la producción.

Factor de rueda de diamante | Efecto en los tubos de cuarzo |

|---|---|

Tamaño de grano | Grano más fino = acabado más liso |

Dureza de la rueda | Rueda más dura = mejor control dimensional |

Índice de desgaste | Acabado consistente en carreras largas |

Esta tabla muestra cómo influyen las especificaciones de las ruedas en la calidad de los tubos de cuarzo personalizados.

Análisis del umbral de rentabilidad de las operaciones de mecanizado

Los fabricantes justifican el mecanizado secundario de los tubos de cuarzo analizando el punto de equilibrio entre el coste añadido y la reducción de las tasas de rechazo. Las tolerancias más estrictas requieren más tiempo, herramientas especializadas e inspecciones rigurosas, lo que aumenta los costes de producción. Sin embargo, estos costes pueden compensarse si el valor de la reducción de desechos y la mejora de los rendimientos de ensamblaje supera el sobrecoste del mecanizado.

Un desglose de costes típico incluye tiempo de mecanizado adicional, más desperdicio de material y mayores requisitos de inspección. El mecanizado de alta tolerancia es caro debido a la lentitud de los procesos y a la necesidad de plantillas y dispositivos especiales. La decisión económica depende del volumen de pedidos y del coste de las piezas rechazadas.

El tiempo de mecanizado adicional aumenta los costes de mano de obra.

Los límites más estrictos generan más residuos de material.

Una inspección rigurosa eleva los gastos de control de calidad.

Los fabricantes utilizan este análisis para decidir cuándo es rentable el mecanizado de ultraprecisión para tubos de cuarzo.

Cálculos de apilamiento de tolerancias para conjuntos de varios componentes

Los cálculos de apilamiento de tolerancias explican por qué a veces es necesario un mecanizado de ultraprecisión para los tubos de cuarzo utilizados en ensamblajes. Cuando múltiples componentes encajan entre sí, las pequeñas variaciones en cada pieza pueden sumarse y provocar desalineaciones o fallos en el ensamblaje. Los ingenieros calculan la variación total posible para garantizar que el producto final cumple los requisitos funcionales.

Si el apilamiento supera el límite permitido, el mecanizado secundario se convierte en la única forma de garantizar un ajuste y un rendimiento adecuados. Este método es habitual en los ensamblajes de cuarzo de alta calidad para óptica, robótica e instrumentos analíticos. Los fabricantes confían en la precisión de los cálculos para evitar costosas rectificaciones o paradas del sistema.

Puntos clave:

El apilamiento de tolerancias puede causar problemas de montaje si no se controla.

El mecanizado de ultraprecisión garantiza un ajuste fiable en sistemas de varias piezas.

Los cálculos precisos evitan fallos de rendimiento en los ensamblajes de cuarzo personalizados.

¿Cómo deben abordar los fabricantes la especificación de tolerancias en las peticiones de oferta de tubos de cuarzo?

Los fabricantes deben abordar la especificación de tolerancias con un análisis cuidadoso para garantizar tanto la calidad como la rentabilidad. Deben adaptar el proceso de producción a los requisitos de la aplicación, evitando tolerancias arbitrarias o demasiado estrictas. Este planteamiento favorece una mayor garantía de calidad y reduce gastos innecesarios.

Análisis de tolerancia funcional frente a especificación arbitraria

El análisis de la tolerancia funcional ayuda a los fabricantes a determinar por qué es necesaria una tolerancia específica para los tubos de cuarzo. Los ingenieros analizan el entorno de uso final, el ajuste del montaje y los requisitos de rendimiento antes de establecer los límites. Este método evita el exceso de especificaciones, que puede aumentar los costes y complicar el proceso de producción.

Cuando los equipos utilizan especificaciones arbitrarias, corren el riesgo de seleccionar tolerancias que no mejoran la calidad ni la fiabilidad. Esto puede dar lugar a mayores tasas de rechazo y plazos de entrega más largos. El análisis funcional garantiza que cada tolerancia apoye directamente la función prevista.

Principales conclusiones:

El análisis funcional ajusta las tolerancias a las necesidades del mundo real.

Las tolerancias arbitrarias pueden aumentar los costes sin mejorar la calidad.

Un análisis minucioso favorece una garantía de calidad eficaz.

Índices de capacidad del proceso de fabricación y relaciones de tolerancia

Los fabricantes utilizan índices de capacidad de proceso, como el Cpk, para comprender por qué un proceso de producción puede cumplir de forma constante una tolerancia determinada para tubos de cuarzo. Los valores de Cpk superiores a 1,33 indican que el proceso puede producir con fiabilidad dentro de los límites especificados. Este enfoque basado en datos contribuye al aseguramiento de la calidad al vincular la capacidad del proceso con las tolerancias alcanzables.

Un cuadro sinóptico pone de relieve estas relaciones:

Capacidad de proceso (Cpk) | Tolerancia Alcanzabilidad | Impacto de la garantía de calidad |

|---|---|---|

>1.67 | Ultraestanco (±0,02 mm) | Máxima coherencia |

1.33-1.67 | Precisión (±0,05 mm) | Calidad fiable |

<1.33 | Estándar (±0,1 mm+) | Mayor inspección |

Los fabricantes seleccionan procesos con índices de capacidad demostrados para garantizar que los tubos de cuarzo cumplen los requisitos de calidad y calibración.

Criterios de cualificación de proveedores para diferentes categorías de tolerancia

La cualificación de los proveedores garantiza que sólo los socios capaces suministran tubos de cuarzo con la calidad requerida. Los fabricantes evalúan a los proveedores basándose en la documentación de los procesos, los certificados de calibración y los protocolos de garantía de calidad. Este paso explica por qué la calidad constante depende de la experiencia del proveedor y de unos sistemas de medición sólidos.

Los proveedores deben demostrar la calibración trazable de los equipos de medición y el cumplimiento de las normas internacionales. También deben proporcionar datos estadísticos de control de procesos que demuestren la calidad constante. Estos criterios ayudan a los fabricantes a evitar problemas de calidad y garantizar un rendimiento fiable.

Criterios clave del proveedor:

Capacidad y calibración documentadas del proceso

Sistemas de garantía de calidad probados

Cumplimiento constante de las tolerancias exigidas

Optimización de la tolerancia de costes en el aprovisionamiento de grandes volúmenes

La optimización de costes y tolerancias explica por qué los fabricantes deben equilibrar las tolerancias estrictas con la eficiencia económica en los pedidos de gran volumen de tubos de cuarzo. Unas tolerancias más estrictas aumentan el tiempo de inspección, desecho y producción, mientras que unas cantidades mínimas de pedido (MOQ) mayores pueden reducir los costes unitarios. La siguiente tabla resume los factores clave:

Factor | Efecto típico | Señal cuantitativa |

|---|---|---|

OD/ID y pared | ↑ Coste, ↑ Plomo | Un diámetro exterior mayor o una pared más fina aumentan el tiempo de ciclo |

Tolerancia | ↑ Coste | El apriete a ±0,1 mm aumenta la inspección y la chatarra |

Grado de pureza | ↑ Coste | 99,99% SiO₂ preferible a 99,9% |

Operaciones secundarias | ↑ Coste/Lead | Curvas, juntas, ranuras añaden ciclos de horno |

MOQ | ↓ Coste unitario | Los lotes más grandes amortizan los costes de preparación |

Los fabricantes utilizan estos datos para seleccionar tolerancias que respalden tanto los objetivos de calidad como de costes, garantizando una gestión eficaz del proceso de producción y una sólida garantía de calidad.

¿Qué métodos de control de calidad validan el logro de la tolerancia en todos los procesos de fabricación?

Los métodos de control de calidad responden a la razón por la que los fabricantes pueden confiar en las tolerancias de diámetro de los tubos de cuarzo. Estos métodos se basan en mediciones precisas, equipos avanzados y protocolos estrictos para garantizar que cada tubo cumple sus especificaciones. Los fabricantes utilizan estas estrategias para evitar errores costosos y mantener altos estándares de producto.

Selección de equipos de medición para distintos márgenes de tolerancia

Los fabricantes seleccionan los equipos de medición en función de la tolerancia requerida para cada tubo de cuarzo. Los tubos de alta precisión necesitan máquinas de medición por coordenadas o micrómetros láser, mientras que los tubos estándar utilizan calibres o galgas. La elección del equipo explica por qué las mediciones siguen siendo precisas en los distintos métodos de producción.

La precisión de las mediciones depende de la resolución y la calibración del dispositivo. Por ejemplo, una MMC con una precisión de ±0,002 mm admite tolerancias muy estrictas, mientras que un micrómetro láser que escanea a 2.000 Hz detecta pequeños cambios de diámetro. La selección del equipo garantiza que las mediciones se ajusten a las exigencias de tolerancia de cada aplicación.

Los fabricantes confían en los siguientes equipos para realizar mediciones fiables:

MMC: Para tolerancias inferiores a ±0,05 mm

Micrómetros láser: Para mediciones en línea a alta velocidad

Calibres/manómetros: Para los controles estándar

Estrategias de verificación dimensional en línea frente a postproceso

Los fabricantes utilizan la verificación en línea y posterior al proceso para explicar por qué las mediciones detectan errores a tiempo o confirman la calidad final. Los sistemas en línea controlan las dimensiones de los tubos durante la producción, mientras que las comprobaciones posteriores al proceso validan los productos acabados. Este doble enfoque reduce el riesgo de variaciones no detectadas.

Las mediciones en línea proporcionan información en tiempo real, lo que permite a los operarios ajustar los parámetros y evitar defectos. Las mediciones posteriores al proceso utilizan herramientas calibradas para confirmar que cada lote cumple las especificaciones. Ambas estrategias garantizan una calidad constante y reducen las tasas de desechos.

Método de verificación | Cuando se utiliza | Efecto sobre las mediciones |

|---|---|---|

En línea | Durante la producción | Detección inmediata de errores |

Post-proceso | Después de la producción | Garantía de calidad final |

Aplicación del control estadístico de procesos a la supervisión de tolerancias

El control estadístico de procesos (CEP) explica por qué los fabricantes pueden detectar tendencias y evitar condiciones fuera de tolerancia. El SPC utiliza gráficos y análisis de datos para realizar un seguimiento de las mediciones a lo largo del tiempo. Este método ayuda a identificar la desviación del proceso antes de que dé lugar a tubos no conformes.

Los operarios recogen mediciones a intervalos fijos y las plasman en gráficos de control. Si las mediciones se acercan a los límites de control, investigan y corrigen el proceso. El SPC mejora el rendimiento y reduce la posibilidad de costosas repeticiones.

Puntos clave para un SPC eficaz en la fabricación de tubos de cuarzo:

Mediciones periódicas apoyar la detección precoz de variaciones

Gráficos de control visualizar tendencias y valores atípicos

Intervención oportuna evita fallos de tolerancia

Requisitos de calibración y trazabilidad para mediciones críticas

La calibración y la trazabilidad explican por qué las mediciones siguen siendo fiables en todos los procesos de fabricación. Los fabricantes calibran los equipos con arreglo a normas nacionales o internacionales, lo que garantiza la precisión de cada medición. Los registros de trazabilidad vinculan cada medición a una referencia certificada.

La calibración periódica evita desviaciones y mantiene la confianza en las mediciones. La trazabilidad permite a los fabricantes demostrar el cumplimiento durante las auditorías o las revisiones de los clientes. Estas prácticas favorecen un control de calidad fiable y generan confianza entre los clientes.

Requisito | Propósito | Impacto en las mediciones |

|---|---|---|

Calibración | Garantiza la precisión | Evita la desviación de la medición |

Trazabilidad | Enlaces a las normas | Facilita la preparación para las auditorías |

Los fabricantes de tubos de cuarzo consiguen tolerancias de diámetro precisas integrando los métodos de fabricación adecuados, estrictos controles de proceso y una avanzada garantía de calidad. Optimizan tanto el coste como la calidad cuando ajustan las especificaciones de tolerancia a las necesidades reales de cada aplicación.

Una cuidadosa selección de métodos garantiza resultados fiables.

Los rigurosos controles del proceso mantienen la coherencia.

El control de calidad valida cada tubo.

Los fabricantes siguen mejorando sus procesos y valoran las asociaciones sólidas con los proveedores. Este enfoque apoya la innovación y ayuda a satisfacer las futuras demandas de la industria.

PREGUNTAS FRECUENTES

¿Puede la contracción de precisión de orificios alcanzar una tolerancia de ±0,02 mm en tubos de cuarzo de 200 mm de diámetro, o existen limitaciones fundamentales en el proceso?

La contracción de precisión del orificio no puede alcanzar una tolerancia de ±0,02 mm en tubos de cuarzo de 200 mm de diámetro. El proceso se enfrenta a límites de estabilidad del mandril en diámetros mayores. Para mantener la precisión dimensional, los fabricantes recurren a la fusión continua o al mecanizado secundario de los tubos de cuarzo grandes.

¿Por qué la fusión eléctrica continua produce tolerancias más estrictas que la fusión por llama para el mismo tubo de cuarzo de 300 mm de diámetro?

La fusión eléctrica continua utiliza un control preciso de la temperatura del crisol y el diseño del orificio de la matriz. Este método reduce la variación de diámetro en los tubos de cuarzo. La fusión por llama presenta mayores fluctuaciones de temperatura, lo que da lugar a tolerancias más amplias y resultados menos uniformes en tubos de cuarzo de gran diámetro.

¿Cuándo está justificado el sobrecoste del mecanizado CNC secundario para los tubos de cuarzo?

El mecanizado CNC secundario está justificado cuando los tubos de cuarzo requieren tolerancias ultraestrechas o una pureza excepcional. Aplicaciones como la fibra óptica o los análisis de laboratorio requieren una gran precisión. El coste se compensa con la reducción de las tasas de rechazo y la mejora de los rendimientos de montaje en sistemas críticos.

¿Cómo influyen directamente la selección del material del mandril y el acabado de la superficie en la tolerancia de diámetro interior alcanzable en las operaciones de retractilado de orificios de precisión?

El material del mandril y el acabado de la superficie determinan la tolerancia final del diámetro interior del tubo de cuarzo. Los mandriles de acero inoxidable o titanio con superficies lisas transfieren dimensiones precisas. Una calidad deficiente del mandril aumenta la variación del diámetro y reduce la eficacia de los calibres de diámetro durante la producción.

¿Qué equipos y protocolos de medición validan las afirmaciones de tolerancia de ±0,05 mm para los tubos de cuarzo?

Los fabricantes utilizan calibres de diámetro, calibres de diámetro sin contacto y calibres láser para la validación. Las mediciones en tiempo real garantizan la precisión. Los protocolos exigen calibración y trazabilidad según normas nacionales. Estas herramientas confirman que los tubos de cuarzo cumplen estrictos requisitos de tolerancia y pureza.