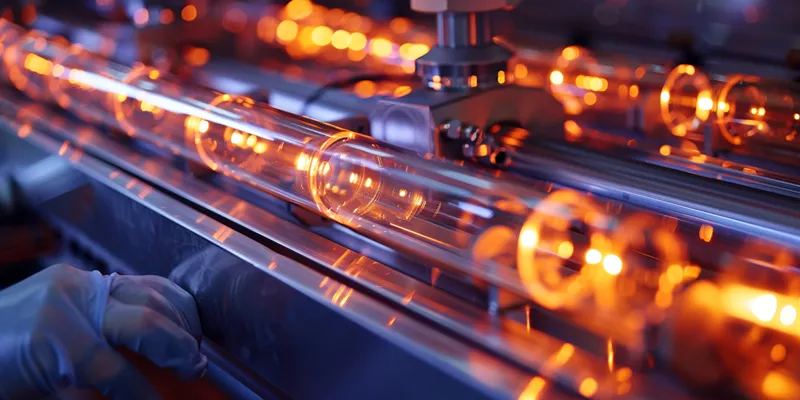

La desvitrificación debilita los tubos de cuarzo de los hornos CVD haciéndolos más quebradizos y menos resistentes a los cambios bruscos de temperatura. La contaminación por metales alcalinos acelera este proceso, poniendo en peligro tanto la fiabilidad del horno como la calidad del producto. Por estas razones, comprender la desvitrificación de los tubos de cuarzo de los hornos CVD resulta esencial para cualquiera que opere o mantenga equipos de alta temperatura.

Principales conclusiones

La desvitrificación debilita los tubos de cuarzo, haciéndolos quebradizos y menos fiables. Entender este proceso ayuda a mantener la calidad del producto.

La contaminación por metales alcalinos acelera la desvitrificación. Los operarios deben evitar el contacto directo con los tubos para reducir los riesgos de contaminación.

La limpieza periódica y la manipulación adecuada de los tubos de cuarzo prolongan su vida útil. Utilice guantes y siga los protocolos de limpieza para evitar la contaminación.

La supervisión de los datos operativos ayuda a predecir cuándo sustituir los tubos de cuarzo. Realice un seguimiento de las horas de uso y la temperatura para evitar fallos críticos.

Las técnicas de fabricación avanzadas, como la fusión eléctrica, mejoran la estabilidad térmica y reducen los riesgos de desvitrificación en los tubos de cuarzo.

¿Qué es la desvitrificación y por qué se produce en los tubos de cuarzo de los hornos?

Los hornos CVD de desvitrificación de tubos de cuarzo suponen un reto importante para los operadores que confían en la estabilidad a altas temperaturas. La desvitrificación transforma la estructura vítrea del cuarzo en una forma cristalina, lo que reduce el rendimiento y la fiabilidad. Comprender por qué se produce este proceso ayuda a evitar fallos costosos y a mantener la calidad del producto.

La fuerza termodinámica que impulsa la transformación de amorfo a cristalino

La desvitrificación comienza cuando los átomos del SiO₂ amorfo se reorganizan en una estructura cristalina.

Varios factores termodinámicos impulsan esta transformación, entre ellos disolución de sílice, niveles de pH, sobresaturacióny la presencia de núcleos cristalinos estables. Las fluctuaciones de la alcalinidad también desempeñan un papel importante en el proceso, haciendo que la cristalización sea más probable a medida que la temperatura aumenta por encima de los 1.000 °C.

Esta transformación hace que los hornos CVD de desvitrificación de tubos de cuarzo pierdan su estructura vítrea y sus propiedades ópticas.

Principales factores termodinámicos:

Disolución de sílice y control de la formación

Influencia del pH en la rotura del enlace Si-O

Supersaturación y presencia de núcleos cristalinos

Fluctuaciones de alcalinidad

Cómo se forman los núcleos a partir de contaminantes superficiales

Contaminantes superficiales, especialmente metales alcalinosactúan como sitios de nucleación para la formación de cristobalita.

Estos contaminantes, a menudo procedentes de la manipulación o de la exposición ambiental, favorecen la nucleación y potencian la transformación del cuarzo amorfo en fases cristalinas. La nucleación en cuarzo fundido comienza con elementos alcalinos y otros metales, y la nucleación heterogénea procede más lentamente en el cuarzo no estequiométrico.

Los operarios ven cómo los hornos CVD de desvitrificación de tubos de cuarzo se aceleran cuando los tubos se exponen a las manos desnudas o a gotas de agua.

Fuente contaminante | Efecto sobre la nucleación |

|---|---|

Metales alcalinos | Promover la formación de cristobalita |

Manipulación (transpiración) | Deposita álcali, baja la temperatura de inicio |

Exposición medioambiental | El agua recoge los contaminantes del aire |

Cuantificación de la velocidad de crecimiento de los cristales a diferentes temperaturas

La velocidad de crecimiento de los cristales en los tubos de cuarzo depende de la temperatura y de los niveles de contaminación.

Por encima de 1000°C, el crecimiento de cristales pasa de insignificante a significativo, con tasas que aumentan de menos de 0,1 μm/año a 1-5 μm/año. Los tubos con mayor contenido de OH o contaminación alcalina superficial muestran una cinética de cristalización 30-45% más rápida, según los datos de ASTM y TOQUARTZ.

Este rápido crecimiento explica por qué los hornos CVD de desvitrificación de tubos de cuarzo requieren un estricto control de la contaminación a temperaturas elevadas.

Resumen de la tasa de crecimiento de los cristales:

Por debajo de 1000°C: <0,1 μm/año

Por encima de 1000°C: 1-5 μm/año

Alto contenido en OH: 30-45% cinética más rápida

¿Qué fuentes de contaminación provocan la desvitrificación en los hornos tubulares?

La contaminación es uno de los principales motivos tubos de cuarzo pierden su durabilidad en los hornos de alta temperatura. Los operadores deben conocer las fuentes de estos contaminantes para evitar una desvitrificación temprana. Identificar y controlar estos desencadenantes ayuda a mantener un rendimiento estable y a prolongar la vida útil de los tubos.

Cuantificación de la deposición de sodio debida a prácticas comunes de manipulación

El contacto con las manos desnudas introduce una importante contaminación por sodio en los tubos de cuarzo.

Los aceites y la transpiración de la piel pueden depositar entre 2 y 8 ppm de sodio, lo que reduce la temperatura de inicio de la desvitrificación hasta 200 °C. Incluso un solo roce deja residuos suficientes para crear patrones visibles de huellas dactilares que se desvitrifican más rápido que las zonas no tocadas.

Los operarios deben utilizar siempre guantes y evitar el contacto directo para reducir este riesgo.

- Puntos clave del resumen:

Las manos desnudas depositan 2-8 ppm de sodio

Las huellas dactilares se convierten en puntos calientes de desvitrificación

Los guantes evitan la mayor parte de la contaminación

Cómo afecta la pureza del gas de proceso a la estabilidad de los tubos a largo plazo

La pureza del gas de proceso influye directamente en la estabilidad a largo plazo de los tubos de cuarzo.

Las impurezas de los gases de proceso, como el sodio o los compuestos metálicos, se acumulan en las superficies de los tubos durante el funcionamiento y aceleran la desvitrificación, especialmente en temperaturas superiores a 1000°C. Con el tiempo, estos contaminantes pueden difundirse en el cuarzo, reduciendo su resistencia al choque térmico y aumentando la tasa de desvitrificación del tubo de cuarzo que experimentan los hornos CVD.

Los gases de alta pureza ayudan a mantener la integridad del tubo y ralentizan la desvitrificación.

Factor | Impacto en la estabilidad del tubo |

|---|---|

Pureza del gas | Menos impurezas, desvitrificación más lenta |

Contaminantes metálicos | Aumentar la tasa de desvitrificación |

Contenido en hidroxilos | Reduce el rendimiento a altas temperaturas |

Protocolos eficaces de limpieza de superficies para eliminar la contaminación alcalina

Los protocolos de limpieza adecuados eliminan la contaminación alcalina y ayudan a prevenir la desvitrificación.

El lavado alcalino disuelve los residuos superficiales, pero los operarios deben controlar la concentración de la solución y el tiempo de limpieza para evitar dañar el tubo. Tras la limpieza, un aclarado a fondo con agua garantiza que no queden restos químicos que puedan desencadenar una mayor desvitrificación.

Una limpieza rutinaria y una manipulación cuidadosa mantienen los tubos de cuarzo en condiciones óptimas.

- Puntos destacados del protocolo de limpieza:

Utilizar soluciones alcalinas para la limpieza de superficies

Neutralizar y aclarar bien después del lavado

La limpieza regular prolonga la vida útil del tubo

¿Qué degradación del rendimiento resulta de la formación de cristobalita?

La formación de cristobalita en el interior de los tubos de cuarzo provoca varios problemas de rendimiento en los hornos de CVD. Estos cambios reducen la capacidad del tubo para soportar cambios rápidos de temperatura, disminuyen la transparencia y aumentan el riesgo de fallos mecánicos. Entender por qué se producen estas degradaciones ayuda a los operadores a tomar medidas antes de que se produzcan costosas averías.

Medición de la degradación de la resistencia al choque térmico en tubos cristalizados

La resistencia al choque térmico disminuye bruscamente cuando se forma cristobalita en los tubos de cuarzo.

Las regiones cristalizadas pierden su capacidad de resistir cambios bruscos de temperatura, y los diferenciales de temperatura seguros disminuyen de 1000°C/minuto a 400-600°C/minuto. Los datos de las pruebas ASTM C1525 muestran una reducción de 40-60% en la resistencia al choque térmico, lo que significa que los tubos se vuelven mucho más propensos a agrietarse durante los ciclos del horno.

Los operadores deben vigilar el estado de los tubos para evitar fallos inesperados.

- Resumen con viñetas:

La resistencia al choque térmico disminuye hasta 60%

Los tubos cristalizados se agrietan más fácilmente

La supervisión periódica evita averías

Cómo afecta la pérdida de transmisión óptica a la capacidad de supervisión de procesos

La formación de cristobalita provoca una drástica pérdida de transmisión óptica.

A medida que aumenta el grosor de la capa cristalina, la transmisión de luz visible desciende de 92% en cuarzo transparente a menos de 30% cuando la capa supera los 100 μm. Esta reducción dificulta a los operarios la supervisión visual de los procesos del horno, lo que puede hacer que se pasen por alto defectos o se cometan errores en el proceso.

Mantener la transparencia de los tubos es esencial para un control eficaz del proceso.

Punto clave | Impacto |

|---|---|

La transmisión cae por debajo de 30% | Control visual deficiente |

Grosor de la capa >100 μm | Aumentan los errores de proceso |

Pérdida de transparencia | El control de calidad se resiente |

Cuantificación de la tensión estructural a partir de las transiciones de fase de la cristobalita

Las transiciones de fase de la cristobalita generan importantes tensiones mecánicas en los tubos de cuarzo.

Durante el cambio de fase β→α a 200-275 °C, el tubo experimenta una expansión volumétrica de 5% y un cambio de dimensión lineal de 2,8%. Estas tensiones suelen superar la resistencia a la fractura de 50 MPa del cuarzo fundido, provocando grietas y fallos estructurales, especialmente cuando la profundidad de la capa cristalina supera los 200 μm.

Los operarios deben sustituir los tubos antes de que se produzcan daños inducidos por la tensión.

- Resumen con viñetas:

Las transiciones de fase generan grandes tensiones mecánicas

Las grietas se forman cuando la tensión supera la resistencia del cuarzo

La sustitución a tiempo evita fallos catastróficos

¿Qué métodos avanzados de procesamiento minimizan el riesgo de desvitrificación?

Los métodos modernos de fabricación y procesamiento desempeñan un papel crucial en la reducción del riesgo de desvitrificación de los tubos de cuarzo en hornos CVD. Estos métodos se centran en controlar las impurezas, optimizar los tratamientos superficiales y mejorar la estabilidad del material a altas temperaturas. Entender por qué funcionan estos métodos ayuda a los operadores a seleccionar los mejores tubos y a prolongar la vida útil del horno.

Cómo el control del contenido de OH mediante fusión eléctrica mejora la estabilidad térmica

La fusión eléctrica reduce el contenido de hidroxilo (OH) en los tubos de cuarzo.

Los niveles más bajos de OH aumentan la estabilidad térmica porque reducen el riesgo de desvitrificación y permiten al material soportar temperaturas más elevadas. Este proceso también mejora la transmisión ultravioleta, que es importante para determinadas aplicaciones.

Los operadores eligen la fusión eléctrica para mejorar el rendimiento de los tubos en entornos exigentes.

Resumen con viñetas:

Un menor contenido de OH aumenta la resistencia a la desvitrificación

La fusión eléctrica mejora la durabilidad a altas temperaturas

La transmisión UV mejorada beneficia a los procesos sensibles

Tecnologías de reducción de metales traza y su impacto en el rendimiento

Las tecnologías de reducción de metales traza eliminan las impurezas que pueden desencadenar la desvitrificación.

Los fabricantes utilizan el refinado por zonas y múltiples ciclos de recristalización para reducir el contenido metálico, lo que aumenta la temperatura de inicio de la desvitrificación y mejora la fiabilidad de los tubos. Los datos muestran que los tubos con menos de 10 ppm de impurezas metálicas totales duran hasta 850 horas más a 1075 °C antes de que comience la desvitrificación.

Estos métodos explican por qué los tubos de cuarzo de gran pureza funcionan mejor en los hornos CVD.

Factor clave | Prestaciones |

|---|---|

Bajo contenido en metales | Mayor temperatura de inicio de la desvitrificación |

Refinamiento de zonas | Mayor fiabilidad de los tubos |

Más de 850 horas de vida útil | Servicio ampliado en hornos CVD |

Métodos de tratamiento de superficies que prolongan la vida útil a altas temperaturas

Los tratamientos superficiales protegen los tubos de cuarzo de la contaminación y prolongan su vida útil.

Técnicas como el grabado ácido con HF, el tratamiento con plasma y el dopado con tierras raras crean superficies estables que resisten la desvitrificación y mantienen el rendimiento durante los ciclos térmicos. Estos tratamientos también mejoran la adherencia de la película y mantienen más limpias las cámaras de proceso, lo que reduce el tiempo de inactividad.

Beneficio | Descripción |

|---|---|

MTBM más largo | Hasta 50% más de tiempo medio entre mantenimientos (MTBM) |

Mejor adherencia de la película | Recubrimientos más estables y uniformes |

Cámaras de proceso más limpias | Reducción del tiempo de inactividad por fallos en la superficie |

Alta repetibilidad | Resultados homogéneos lote a lote |

Compatibilidad | Trabaja con superficies de proceso críticas |

Estabilidad a largo plazo | Resiste ciclos térmicos y químicos |

¿Cómo deben controlar y gestionar la desvitrificación los operadores de hornos?

Los operadores de hornos deben comprender por qué las estrategias de supervisión y gestión son esenciales para prevenir los fallos relacionados con la desvitrificación. Las inspecciones periódicas y el mantenimiento basado en datos ayudan a mantener la integridad de los tubos y la fiabilidad del proceso. Los operarios que siguen las mejores prácticas pueden prolongar la vida útil de los tubos y evitar costosos tiempos de inactividad.

Criterios de inspección visual para las distintas fases de desvitrificación

La inspección visual sigue siendo la primera línea de defensa contra la desvitrificación en los tubos de cuarzo.

Los operadores buscan cambios en la claridad, como la aparición de manchas blancas y turbias o la pérdida de transparencia, que señalan la transición de una estructura amorfa a una cristalina. Los gases procedentes de la descomposición de la muestra pueden provocar manchas, lo que dificulta la observación del estado del tubo, pero la instalación de una unidad de prevención de la desvitrificación permite una supervisión más clara al exponer únicamente una placa de protección reemplazable a los gases nocivos.

La identificación temprana de estas señales visuales ayuda a los operarios a actuar antes de que se produzcan daños estructurales.

- Resumen con viñetas:

La pérdida de claridad indica el inicio de la desvitrificación

La tinción complica los controles ópticos

Las unidades de prevención mejoran la precisión de la observación

Utilización de datos operativos para predecir el momento de sustitución de los tubos

Los datos operativos proporcionan un método fiable para predecir cuándo es necesario sustituir los tubos.

Los operadores realizan un seguimiento de las horas de uso, la temperatura máxima de funcionamiento y la frecuencia de los ciclos térmicos, comparando estos registros con las curvas de desvitrificación del fabricante y las normas ASTM. Los datos de TOQUARTZ muestran que los tubos con más de 80% de su vida útil nominal o con un espesor de pared reducido en más de 15% deben programarse para su sustitución.

Este enfoque garantiza la sustitución de los tubos antes de que alcancen puntos críticos de fallo.

Criterios de sustitución | Directriz |

|---|---|

Vida útil >80% utilizado | Plan de sustitución en breve |

Pérdida de espesor de pared >15% | Sustituir inmediatamente |

La opacidad reduce la transmisión | Vigilancia de la degradación |

Los hornos CVD de desvitrificación de tubos de cuarzo reducen la fiabilidad y la calidad del producto al aumentar la fragilidad y los riesgos de contaminación. Los operarios y responsables pueden prevenir estos problemas siguiendo unos pasos esenciales:

Realice un mantenimiento y una inspección periódicos.

Manipule los tubos de cuarzo con cuidado para evitar choques térmicos.

Operar dentro de los límites de temperatura nominal.

Mantener un entorno controlado.

Seleccionar hornos tubulares que cumplan los requisitos del proceso.

Utilizar gas inerte antes de introducir gases reactivos.

La limpieza periódica y la limpieza a fondo mensual evitan la contaminación y prolongan la vida útil de los tubos. Las técnicas de fabricación avanzadas mejoran la fiabilidad y garantizan una calidad constante del producto. Al adoptar estos protocolos, los operarios mantienen un rendimiento óptimo del horno y minimizan los riesgos de desvitrificación.

Aspecto clave | Impacto en la vida útil |

|---|---|

Limpieza regular | Evita la contaminación y la degradación |

Manipulación adecuada | Garantiza la longevidad |

PREGUNTAS FRECUENTES

¿Por qué la desvitrificación hace que los tubos de cuarzo sean más quebradizos?

La desvitrificación cambia la estructura del cuarzo de vítrea a cristalina. Esta transformación crea límites que debilitan el material. Como resultado, el tubo es más propenso a agrietarse durante los ciclos térmicos.

¿Por qué los operarios deben evitar tocar los tubos de cuarzo con las manos desnudas?

El contacto con la mano desnuda deja sodio en la superficie del tubo. Incluso un solo contacto puede depositar de 2 a 8 ppm de sodio, lo que reduce la temperatura de inicio de la desvitrificación hasta 200°C. Los guantes ayudan a evitar esta contaminación.

¿Por qué un alto contenido en OH acelera la desvitrificación?

Un alto contenido en OH aumenta la movilidad molecular en el cuarzo. Esto permite que los cristales de cristobalita crezcan 30-45% más rápido, según datos de la ASTM. La fusión eléctrica reduce los niveles de OH y ralentiza la desvitrificación.

¿Por qué es importante la inspección visual periódica de los tubos de cuarzo?

La inspección visual ayuda a los operarios a detectar los primeros signos de desvitrificación, como manchas turbias o pérdida de transparencia. La detección precoz permite realizar el mantenimiento a tiempo, reduciendo el riesgo de fallo del tubo.

¿Por qué las impurezas de los gases de proceso afectan a la vida útil de los tubos de cuarzo?

Las impurezas de los gases de proceso, como el sodio, se acumulan en las superficies de los tubos calientes. A lo largo de 500-1.000 horas, estos contaminantes aceleran la desvitrificación y reducen la durabilidad del tubo. Los gases de alta pureza prolongan la vida útil de los tubos.