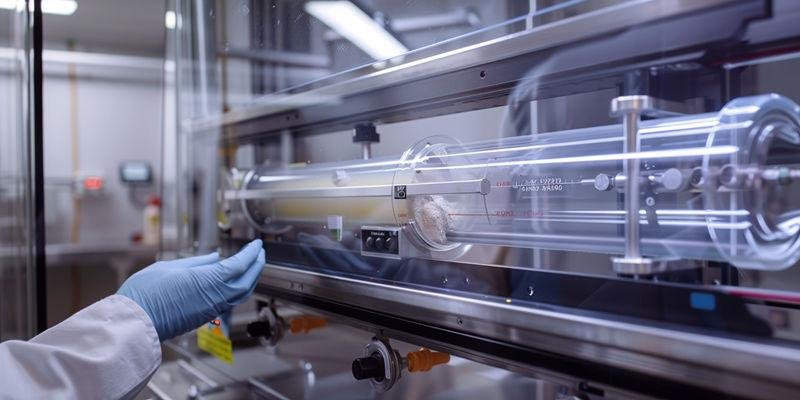

La adecuación de la longitud del tubo a los requisitos del horno y del proceso impulsa la optimización de la ingeniería e influye directamente en el rendimiento del tubo de cuarzo de longitud personalizada. Los ingenieros consiguen uniformidad térmica, durabilidad e instalación práctica seleccionando la longitud de tubo correcta. Este enfoque maximiza la eficacia del proceso y gestiona los costes reduciendo el desperdicio de energía y material.

Principales conclusiones

Seleccionar la relación longitud/diámetro adecuada (de 8:1 a 15:1) garantiza la uniformidad térmica y evita debilidades estructurales en los tubos de cuarzo.

Dimensionar adecuadamente la longitud calentada y las extensiones no calentadas minimiza la pérdida de calor y mantiene un perfil de temperatura estable, mejorando la eficiencia del proceso.

Los tubos de cuarzo más largos se enfrentan a un mayor estrés térmico, lo que aumenta el riesgo de fallo; los ingenieros deben adaptar la longitud del tubo a la zona calentada para una durabilidad óptima.

Las longitudes de tubo personalizadas mejoran la eficiencia energética al reducir el calentamiento desperdiciado, lo que puede disminuir el consumo de energía hasta en 22%.

Tener en cuenta las limitaciones de la instalación y las necesidades de mantenimiento ayuda a los ingenieros a elegir longitudes de tubo prácticas, equilibrando el rendimiento con el coste.

¿Qué relación longitud/diámetro optimiza la uniformidad térmica?

Seleccionar la relación longitud-diámetro adecuada es crucial para lograr la uniformidad térmica en las aplicaciones de hornos tubulares de cuarzo. Los ingenieros eligen estas relaciones para equilibrar la distribución del calor, la estabilidad estructural y la eficiencia del material. Entender por qué son importantes estas relaciones ayuda a optimizar tubo de cuarzo de longitud personalizada tanto para la calidad del proceso como para la fiabilidad operativa.

Directrices de ingeniería para la relación longitud/diámetro

Los ingenieros seleccionan relaciones longitud-diámetro de entre 8:1 y 15:1 para garantizar una distribución uniforme de la temperatura y evitar debilidades estructurales. Estas relaciones ayudan a evitar una pérdida excesiva de calor en la zona final y a minimizar los gradientes de temperatura a lo largo del tubo. Los tubos fuera de este rango suelen presentar un calentamiento desigual o un mayor riesgo de fallo mecánico.

Una relación inferior a 6:1 provoca importantes pérdidas de calor en los extremos, mientras que las relaciones superiores a 20:1 pueden causar diferencias de temperatura superiores a 10 °C por cada 100 mm, lo que dificulta el mantenimiento de la uniformidad. Los datos de ISO 7991 y TOQUARTZ confirman que el rango de 10:1 a 12:1 ofrece el mejor equilibrio para la mayoría de los diseños de hornos.

Para resumir las directrices clave de ingeniería:

Proporción de 8:1 a 15:1: Óptimo para la uniformidad térmica y la estabilidad.

Por debajo de 6:1: Elevada pérdida de calor en la zona final.

Más de 20:1: Grandes gradientes de temperatura y riesgo de calentamiento desigual.

Efectos térmicos de la zona final en la uniformidad

Las zonas extremas de los tubos de cuarzo pierden calor más rápidamente que la región central calentada, lo que altera la uniformidad de la temperatura. Los ingenieros extienden la longitud calentada más allá de la zona de proceso para amortiguar estas pérdidas y mantener un perfil de temperatura estable. Un dimensionado adecuado de las extensiones no calentadas en cada extremo reduce el impacto de estas pérdidas en la zona de proceso.

Cuando la zona calentada es demasiado corta en relación con la longitud del tubo, más de 15% de la energía de entrada se escapa por los extremos, lo que reduce la eficacia. Por ejemplo, una zona de proceso de 600 mm suele requerir al menos 300 mm de longitud calentada en cada extremo para minimizar estos efectos y garantizar la uniformidad en toda la zona de trabajo.

Relación de tubos | Pérdida de calor en la zona final | Impacto de la uniformidad |

|---|---|---|

<6:1 | >15% | Pérdida pobre y alta |

8:1-15:1 | <10% | Temperatura buena y estable |

>20:1 | Variable | Riesgo de grandes gradientes |

Acomodación de la dilatación térmica en la selección de la longitud

La dilatación térmica de los tubos de cuarzo, aunque pequeña, puede provocar tensiones si no se controla adecuadamente. Los ingenieros deben tener en cuenta esta dilatación para evitar microfracturas y prolongar la vida útil del tubo. Incluso una dilatación mínima, si no se controla, puede provocar fallos por tensión con el tiempo.

La tabla siguiente muestra cómo aumenta la microfractura con la temperatura cuando no se tiene en cuenta la dilatación:

Temperatura (°C) | Observaciones sobre la microfracturación y la expansión térmica |

|---|---|

200 | |

400 | Aumento de la nucleación de la fractura, deformación de la mica |

700-800 | Formas de redes de fracturas interconectadas |

Un soporte y unas juntas de dilatación adecuados ayudan a mantener el rendimiento de los tubos de cuarzo de longitud personalizada, ya que reducen la tensión y evitan fallos prematuros.

¿Cómo afecta la longitud del tubo a la durabilidad del ciclo térmico?

La longitud de los tubos desempeña un papel fundamental en la resistencia de los tubos de cuarzo a los ciclos repetidos de calentamiento y enfriamiento. Los ingenieros deben comprender por qué los tubos más largos se enfrentan a un mayor estrés térmico y cómo afecta esto a los patrones de fallo. Seleccionar la relación correcta entre la longitud del tubo y la zona calentada maximiza la durabilidad y prolonga la vida útil en entornos de hornos exigentes.

Gradiente de temperatura Escala de tensión con la longitud

Los tubos de cuarzo más largos experimentan una mayor tensión térmica durante los ciclos porque los gradientes de temperatura aumentan con la longitud. Cuando un horno se calienta y se enfría, la diferencia entre el centro caliente y los extremos más fríos crea una tensión axial que aumenta con la longitud del tubo. Esta tensión puede provocar microfisuras y fallos prematuros si no se controla adecuadamente.

Los ingenieros observan que un tubo de 3.000 mm con una zona calentada de 600 mm desarrolla casi el doble de tensión axial que un tubo de 1.500 mm en las mismas condiciones. Las pruebas ASTM C1525 confirman que la concentración de tensiones aumenta 40-60% en los tubos alargados, lo que los hace más vulnerables durante los ciclos térmicos rápidos. Esta relación explica por qué la longitud del tubo debe ajustarse cuidadosamente a la zona de proceso.

Razones clave de la escalada de tensión con la longitud:

Tubos más largos: Mayores gradientes de temperatura y estrés.

Tubos más cortos: Menos estrés, menos fallos.

Selección de la longitud adecuada: Reduce el riesgo de daños por choque térmico.

Patrones de modos de fallo dependientes de la longitud

La longitud de los tubos también determina el tipo y la localización de los fallos durante los ciclos térmicos. Los tubos cortos suelen fallar por grietas radiales en la zona más caliente, mientras que los tubos largos muestran más grietas longitudinales en las regiones de transición. Estos patrones son el resultado de cómo los gradientes de temperatura distribuyen la tensión a lo largo del tubo.

Los datos de campo de más de 6.000 instalaciones de hornos revelan que los tubos de más de 2.500 mm desarrollan grietas en las zonas de transición, donde la temperatura desciende bruscamente desde el centro calentado hasta los extremos más fríos. En cambio, los tubos de menos de 1.000 mm suelen fallar en el centro debido a la concentración de calor. Comprender estos patrones ayuda a los ingenieros a diseñar para una vida útil más larga.

Longitud del tubo | Modo de fallo común | Factor causal |

|---|---|---|

<1.000 mm | Fisuración radial (centro) | Estrés por alta temperatura central |

1.200-2.000 mm | Mixto (centro y transición) | Distribución equilibrada de la tensión |

>2.500 mm | Fisuración longitudinal (extremos) | Grandes gradientes de temperatura |

Relación óptima entre longitud y zona calefactada para una mayor durabilidad

Seleccionar la relación óptima entre la longitud del tubo y la zona calentada es esencial para maximizar la durabilidad. Los tubos dimensionados entre 1,5 y 2,0 veces la longitud de la zona calentada logran el mejor equilibrio entre distribución de tensiones y vida útil. Esta relación evita gradientes de temperatura excesivos y reduce el riesgo de agrietamiento radial y longitudinal.

Los análisis de campo de TOQUARTZ muestran que los tubos en el rango de 1.200-1.600 mm para una zona calentada de 800 mm duran 30-40% más que los tubos más cortos o mucho más largos. Los ingenieros eligen estas relaciones para mejorar el rendimiento de los tubos de cuarzo de longitud personalizada y minimizar los costes de sustitución. Una selección adecuada de la relación garantiza un funcionamiento fiable y menos paradas imprevistas.

Por qué importan las ratios óptimas:

Tensión equilibrada: Evita el agrietamiento localizado.

Mayor vida útil: Reduce la frecuencia de mantenimiento.

Mejora del rendimiento: Mejora la fiabilidad del proceso.

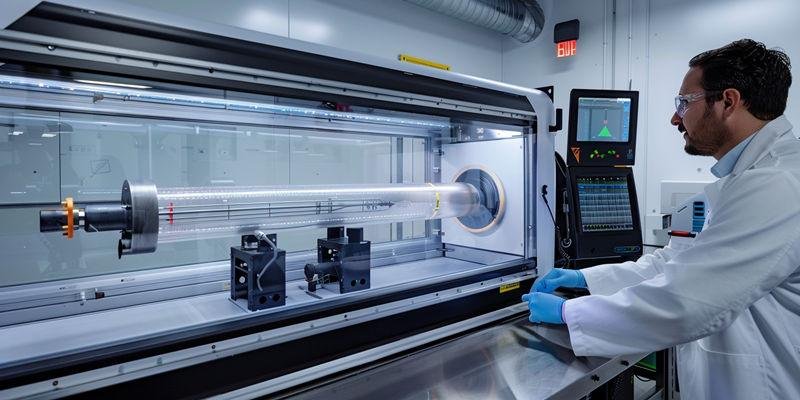

¿Qué factores de instalación y manejo determinan los límites prácticos de longitud?

La selección de la longitud adecuada del tubo de cuarzo no se limita al rendimiento térmico. El acceso a las instalaciones, las necesidades de mantenimiento y las prácticas de manipulación seguras establecen límites prácticos para las dimensiones de los tubos. Comprender por qué son importantes estos factores ayuda a los ingenieros a evitar costosos problemas de instalación y garantiza un funcionamiento seguro y eficiente del horno.

Acceso a las instalaciones y limitaciones de instalación

La disposición de las instalaciones y el diseño de los hornos suelen limitar la longitud máxima de los tubos que pueden instalarse. A la hora de especificar las dimensiones de los tubos, los ingenieros deben tener en cuenta la anchura de las puertas, el tamaño de los recintos y el espacio libre disponible. Estas limitaciones afectan directamente a la posibilidad de maniobrar con seguridad un tubo hasta su posición sin riesgo de rotura.

Los hornos industriales con diseños de carcasa dividida permiten tubos más largos, pero los armarios de laboratorio estándar suelen restringir la longitud de los tubos a 1.200-1.800 mm. Cuando el acceso es limitado, los tubos más largos pueden requerir aparejos o modificaciones especiales, lo que aumenta la complejidad y el coste de la instalación. Elegir una longitud de tubo que se adapte al acceso a las instalaciones garantiza una instalación sin problemas y reduce el riesgo de daños.

Tipo de horno | Longitud máxima típica del tubo | Limitación de acceso |

|---|---|---|

Armario de laboratorio | 1.200-1.800 mm | Anchura de puerta, espacio interior |

Industrial Split-Shell | Hasta 3.000 mm | Requiere equipo de manipulación |

Impacto de la frecuencia de mantenimiento en la selección de la longitud

Los programas de mantenimiento y los costes de sustitución desempeñan un papel clave a la hora de determinar la longitud óptima de los tubos. Los cambios frecuentes de tubo hacen que los tubos más cortos sean más prácticos, ya que son más fáciles de manejar y menos costosos de sustituir. Este enfoque minimiza el tiempo de inactividad y reduce las necesidades de mano de obra.

Los tubos más largos aumentan el tiempo de sustitución y suelen requerir equipos de dos personas o asistencia mecánica. Para procesos con alto riesgo de contaminación o cambios frecuentes de tubos, los ingenieros seleccionan tubos más cortos para agilizar el mantenimiento y reducir los costes. Esta estrategia mantiene la eficacia de las operaciones y reduce el coste total de propiedad.

Al considerar las necesidades de mantenimiento, los ingenieros suelen elegir:

Tubos más cortos para una sustitución frecuente y un menor coste.

Tubos más largos sólo cuando las exigencias del proceso justifiquen la complejidad añadida.

Longitudes optimizadas para equilibrar durabilidad y facilidad de mantenimiento.

Requisitos de seguridad y equipamiento para la manipulación

La manipulación segura de los tubos de cuarzo protege tanto a los trabajadores como al equipo. Los tubos más largos son más frágiles y requieren un soporte cuidadoso durante su instalación y retirada. Un equipo de manipulación adecuado, como soportes o grúas aéreas, resulta esencial a medida que aumenta la longitud de los tubos.

Los trabajadores deben utilizar guantes para evitar quemaduras y la exposición a productos químicos, y seguir siempre las instrucciones del fabricante para la instalación. Las comprobaciones periódicas para detectar fugas de gas y el mantenimiento de la limpieza aumentan aún más la seguridad. Estas prácticas reducen el riesgo de accidentes y prolongan la vida útil de los tubos.

Prácticas de manipulación | Por qué es importante |

|---|---|

Manipulación suave | Evita roturas |

Equipo de protección | Reduce el riesgo de lesiones |

Apoyo estructural | Evita la deformación del tubo |

¿Cómo permiten las longitudes personalizadas optimizar los procesos?

Las longitudes de tubo personalizadas desempeñan un papel fundamental en la optimización de los procesos de horneado. Los ingenieros seleccionan dimensiones precisas para mejorar la eficiencia energética, mejorar el control multizona y aumentar el rendimiento general del proceso. En esta sección se explica por qué las longitudes de tubo a medida son importantes para las aplicaciones de hornos avanzados.

Eficiencia energética mediante la optimización de la longitud

Los ingenieros eligen longitudes de tubo a medida para minimizar el derroche de energía y maximizar la eficacia del calentamiento. Cuando la longitud del tubo coincide con la zona de proceso, el horno consume menos energía porque sólo calienta la zona necesaria. Este enfoque reduce el consumo innecesario de energía y disminuye los costes de funcionamiento.

El modelado CFD y las pruebas de eficiencia térmica ISO 17411 demuestran que los tubos personalizados eliminan las zonas calentadas no utilizadas, ahorrando hasta 22% de energía en comparación con los tubos estándar. Los datos de consulta de TOQUARTZ confirman que adaptar la longitud del tubo a la zona de proceso mejora la uniformidad de la temperatura y reduce el consumo de energía. El dimensionado eficiente de los tubos permite una mejor gestión de los recursos.

A continuación figura un resumen de las mejoras de la eficiencia energética:

Factor de optimización | Relación causal |

|---|---|

Longitud precisa del tubo | Reduce el derroche de calefacción |

Zona de proceso coincidente | Mejora la uniformidad de la temperatura |

Menor consumo de energía | Disminuye los costes de explotación |

Mejora del control multizona con longitudes personalizadas

Las longitudes de tubo personalizadas permiten a los ingenieros colocar las zonas de calentamiento exactamente donde se necesitan. Esta flexibilidad admite diseños avanzados de hornos multizona, lo que permite un control preciso de los perfiles de temperatura para procesos complejos. Los ingenieros pueden alinear los límites de las zonas con los requisitos del proceso, lo que mejora la calidad del producto.

La selección de tubos de horno incluye opciones de cuarzo y alúmina de gran pureza, con diámetros y longitudes de zona de calentamiento personalizables. Los completos servicios de personalización cubren tanto las necesidades de producción como las de I+D, lo que permite satisfacer demandas de proceso únicas. Los tubos personalizados mejoran el control en aplicaciones multizona.

Las principales ventajas del control multizona son:

Colocación flexible de zonas: Alinea las zonas de calentamiento con los pasos del proceso.

Dimensiones personalizables: Admite varios diseños de hornos.

Mayor consistencia del producto: Mantiene perfiles de temperatura estables.

Mejora del rendimiento de los procesos gracias a dimensiones adaptadas

Los ingenieros consiguen un rendimiento superior del proceso especificando tubos de cuarzo con dimensiones exactas. Los tubos a medida reducen los riesgos de contaminación y mejoran la reproducibilidad en entornos de fabricación de alta precisión. Los institutos de investigación de materiales han informado de una mejora de 40% en la reproducibilidad experimental tras cambiar a tubos de dimensiones personalizadas.

Las dimensiones de los tubos de cuarzo varían en función del proceso de semiconducción, lo que afecta a la distribución del calor y al flujo de gas. Los diseños personalizados, como los tubos multicámara o cónicos, proporcionan un control preciso de las características de temperatura y flujo. Los fabricantes pueden especificar la longitud, el diámetro, el grosor de las paredes y las tolerancias para cumplir requisitos estrictos.

La tabla siguiente destaca los aspectos de la personalización y su impacto:

Aspecto de personalización | Descripción |

|---|---|

Longitud | Se adapta a las necesidades de fabricación |

Diámetro | Garantiza una distribución uniforme del calor |

Espesor de pared | Cumple los requisitos específicos del proceso |

Tolerancias | Permite una gran precisión |

Características únicas | Admite aplicaciones especializadas |

¿Qué estrategia de especificación de longitud equilibra rendimiento y coste?

Seleccionar la longitud de tubo de cuarzo adecuada requiere un cuidadoso equilibrio entre rendimiento y coste. Los ingenieros deben tener en cuenta no sólo el precio de compra inicial, sino también el consumo de energía y la frecuencia de sustitución a lo largo de la vida útil del tubo. Entender por qué es importante un enfoque estratégico de la especificación de la longitud ayuda a las organizaciones a lograr tanto la eficiencia operativa como el ahorro a largo plazo.

Análisis del coste total de propiedad

Un análisis del coste total de propiedad revela por qué el precio inicial por sí solo no determina la mejor longitud de tubo. El consumo de energía, la mano de obra de instalación y la frecuencia de sustitución contribuyen al coste real a lo largo del tiempo. Los ingenieros que analizan estos factores pueden identificar la solución más rentable para su aplicación.

A menudo utilizan una fórmula:Longitud óptima = Zona calentada + (2 × Extensión del extremo)

donde End Extension tiene en cuenta las necesidades de amortiguación térmica, sellado y manipulación. Este enfoque garantiza que el tubo cumpla los requisitos del proceso y minimiza el desperdicio de material y energía. Los datos de TOQUARTZ muestran que los tubos con un tamaño inferior en 100 mm a la longitud óptima calculada reducen los costes totales de propiedad hasta en 20%.

Razones clave para analizar el coste total de propiedad:

Eficiencia energética: Los tubos más cortos adaptados a la zona de proceso consumen menos energía.

Menores costes de sustitución: Los tubos de tamaño adecuado duran más y cuestan menos de reemplazar.

Reducción de la mano de obra de instalación: Las longitudes óptimas simplifican la manipulación y el mantenimiento.

Longitud estándar frente a longitud personalizada

Para elegir entre longitudes de tubo estándar y personalizadas hay que sopesar costes, plazos de entrega y rendimiento. Las longitudes estándar ofrecen precios más bajos y entregas más rápidas, pero pueden no ajustarse perfectamente a las necesidades del proceso. Las longitudes a medida ofrecen un ajuste preciso y una mayor eficacia, pero a menudo conllevan un sobreprecio y plazos de entrega más largos.

Los ingenieros deben decidir por qué está justificada una longitud personalizada. Si el proceso exige un control estricto de la temperatura o una ubicación única de las zonas, el aumento del rendimiento puede compensar el coste adicional. En el caso de las adaptaciones, medir los requisitos reales evita costosas modificaciones sobre el terreno y garantiza un ajuste adecuado.

Especificación | Longitud estándar | Longitud personalizada |

|---|---|---|

Coste | Baja | 25-35% superior |

Plazos de entrega | 2-3 semanas | 4-6 semanas |

Rendimiento | Bien | Óptimo |

Ajuste | Puede requerir adaptación | Exacto |

Una matriz de decisiones estratégicas ayuda a los ingenieros a seleccionar la mejor opción tanto para aplicaciones de hornos nuevos como de modernización.

El rendimiento de los tubos de cuarzo de longitud personalizada depende de la precisión de la ingeniería, la flexibilidad operativa y la eficiencia económica. Los ingenieros consiguen resultados óptimos utilizando especificaciones de longitud basadas en datos, que equilibran la uniformidad térmica, la durabilidad, la instalación y el coste. Las recientes revisiones de la industria destacan las principales ventajas:

Tipo de prestación | Descripción |

|---|---|

Ingeniería | Mecanizado de precisión y asesoramiento técnico para la optimización del diseño. |

Operativo | Creación rápida de prototipos y gestión flexible de la producción. |

Económico | Sin política de pedidos mínimos apoya la fabricación justo a tiempo. |

Los avances en la fabricación, como la fusión por llama y los procesos automatizados, mejoran aún más la personalización y la fiabilidad:

Tipo de avance | Descripción |

|---|---|

Fusión de llamas | Mejora la uniformidad y la claridad para aplicaciones robustas. |

Corte de precisión | Aumenta la consistencia dimensional y la calidad del producto. |

Fabricación automatizada | Aumenta la eficacia y la accesibilidad. |

Nuevas composiciones de cuarzo | Mejora la resistencia térmica y química en condiciones extremas. |

Un enfoque estratégico de la selección de la longitud del tubo garantiza un rendimiento constante del horno y un valor a largo plazo.

PREGUNTAS FRECUENTES

¿Por qué la longitud de tubo a medida mejora la eficiencia energética del horno?

La longitud personalizada del tubo adapta la zona calentada al proceso, reduciendo el desperdicio de energía. Los ingenieros observan un consumo energético hasta 22% menor cuando el tubo se ajusta a la zona del proceso. Esta eficiencia es el resultado de minimizar el calentamiento innecesario fuera de la zona requerida.

Consejo: Especifique la longitud del tubo en función de la zona de proceso para obtener el mayor ahorro energético.

¿Por qué los ingenieros deben evitar utilizar el tubo de cuarzo más largo disponible?

Los tubos más largos aumentan el estrés térmico y el riesgo de calentamiento desigual. Los datos muestran que los tubos de más de 2.500 mm desarrollan más grietas y requieren una manipulación compleja. Los ingenieros seleccionan las longitudes óptimas para equilibrar durabilidad, uniformidad y practicidad de instalación.

Longitud del tubo | Riesgo |

|---|---|

Óptimo | Bajo |

Demasiado tiempo | Alta |

¿Por qué influye la longitud del tubo en la frecuencia y el coste del mantenimiento?

Los tubos más cortos simplifican la sustitución y reducen los costes de mano de obra. Los programas de mantenimiento frecuentes se benefician de la longitud manejable de los tubos. Los ingenieros eligen tubos más cortos para los procesos que requieren cambios regulares de tubos, lo que reduce el coste total de propiedad hasta en 40%.

Puntos clave:

Tubos cortos: Manipulación más fácil

Menor coste: Menos material

Sustitución más rápida: Reducción del tiempo de inactividad

¿Por qué la relación longitud/zona caliente es crítica para la durabilidad de los tubos?

La relación entre la longitud y la zona calentada controla la distribución de la tensión durante el ciclo térmico. Las relaciones entre 1,5 y 2,0 veces la zona calentada prolongan la vida útil en 30-40%. Los ingenieros utilizan esta relación para evitar el agrietamiento y maximizar la fiabilidad.

Nota: Una selección adecuada de la relación reduce las paradas imprevistas.

¿Por qué las limitaciones de instalación influyen en la especificación de la longitud de los tubos?

El acceso a las instalaciones, el equipo de manipulación y las normas de seguridad fijan los límites prácticos de longitud de los tubos. Los ingenieros tienen en cuenta la anchura de las puertas y el espacio disponible para evitar roturas. Los hornos industriales con el equipamiento adecuado permiten tubos más largos, mientras que los laboratorios requieren longitudes más cortas y manejables.

Restricción | Impacto en la duración |

|---|---|

Anchura de la puerta | Limita la longitud máxima |

Equipos de manipulación | Permite tubos más largos |

Directrices de seguridad | Restringe las dimensiones |