Tubos de cuarzo de gran tamaño La eficiencia fotovoltaica impulsa una mayor producción y un menor consumo de energía en la industria de la energía solar. Los tubos de cuarzo para fabricación fotovoltaica permiten a las fábricas aumentar el rendimiento y reducir costes mediante el uso de tubos de cuarzo de alta calidad con un diámetro preciso y tubos de cuarzo avanzados. Los fabricantes seleccionan la fabricación de tubos de cuarzo con material de cuarzo de gran pureza para lograr una calidad constante y un rendimiento estable. La industria de la energía solar confía en los tubos de cuarzo para la producción fotovoltaica porque mejoran la calidad del producto, como se muestra a continuación:

Beneficio | Impacto en la calidad del producto |

|---|---|

Eficacia | Mejora la eficiencia de los dispositivos alimentados por energía solar |

Estabilidad | Mejora la estabilidad del proceso de producción |

Pureza química | Garantiza altos niveles de pureza en los materiales semiconductores |

Transmisividad | Aumenta la absorción de la luz y la eficiencia de conversión |

Resistencia al calor | Soporta altas temperaturas durante la fabricación |

Principales conclusiones

Los grandes tubos de cuarzo aumentan la eficiencia de la producción al permitir a las fábricas procesar más polisilicio por ciclo, lo que aumenta la producción hasta 67%.

El uso de tubos más grandes reduce el consumo de energía en 23%, lo que supone un importante ahorro de costes para los fabricantes de energía solar.

Mantener la uniformidad térmica en tubos grandes mejora la calidad del producto, lo que se traduce en menos defectos y mayores rendimientos.

La selección del diámetro de tubo adecuado ajusta el tamaño de los lotes de producción a los equipos, lo que mejora la eficacia general y reduce los residuos.

Los tubos de cuarzo de gran pureza evitan la contaminación, garantizando un rendimiento fiable y una eficiencia constante de las células solares.

¿Cómo mejora el rendimiento de la producción de polisilicio el aumento del diámetro de los tubos de 300 mm a más de 400 mm?

Aumentar el diámetro de tubos de cuarzo para la producción de semiconductores desempeña un papel vital en el aumento de la eficiencia de la fabricación solar. Los tubos más grandes permiten a las fábricas procesar más silicio polisilicio en cada ciclo, lo que se traduce en un mayor rendimiento y menores costes energéticos. Esta sección explica cómo afecta el diámetro de los tubos a la capacidad de las barras de siembra, el consumo de energía y la eficiencia térmica en la producción solar.

Escala de la capacidad de la varilla de siembra con la sección transversal del tubo

Las fábricas utilizan tubos de cuarzo para la fabricación de semiconductores con el fin de cultivar varillas de silicio de polisilicio para células solares. Cuando el diámetro del tubo aumenta de 300 mm a 400 mm, el área de la sección transversal crece, lo que permite que quepan más varillas de siembra dentro de cada tubo. Este cambio incrementa directamente el número de varillas de 18-24 a 30-40 por ciclo, lo que aumenta la producción solar.

Gracias a su mayor sección transversal, los fabricantes de paneles solares pueden producir hasta 100 kg de silicio polisilicio por ciclo, frente a los 60 kg de los tubos más pequeños. Este aumento del rendimiento del 67% contribuye a satisfacer la creciente demanda de paneles solares. El espaciado óptimo entre varillas también mejora la eficiencia al garantizar un flujo de gas y una distribución del calor uniformes.

Puntos clave:

Los tubos de cuarzo más grandes para uso en semiconductores aumentan la capacidad de las barras de siembra.

El rendimiento aumenta en 67% con tubos de 400 mm.

El espaciado uniforme favorece una mayor eficiencia solar.

Reducción del consumo específico de energía mediante la optimización de la geometría

Las fábricas solares se benefician de la optimización de la geometría cuando utilizan tubos de cuarzo más grandes para la producción de semiconductores. La superficie de la pared del tubo crece linealmente, pero el volumen interior crece con el cuadrado del diámetro. Esta relación permite que el calor llegue a todas las varillas de siembra de forma más eficiente, reduciendo la energía necesaria para producir silicio polisilicio.

Los datos muestran que los tubos de 400 mm funcionan a 85 kWh por kilogramo de silicio de polisilicio, mientras que los de 300 mm requieren 110 kWh por kilogramo. Este ahorro energético de 23% se traduce en importantes reducciones de costes para los fabricantes de energía solar. El menor consumo de energía también contribuye a los objetivos de sostenibilidad de la industria solar.

Diámetro del tubo | Tamaño del lote (kg) | Consumo de energía (kWh/kg) | Ganancia de rendimiento (%) |

|---|---|---|---|

300 mm | 60 | 110 | Línea de base |

400 mm | 100 | 85 | +67% |

Límites de eficiencia térmica en diámetros extremos superiores a 450 mm

A veces, los fabricantes de energía solar se plantean utilizar tubos de cuarzo aún más grandes para la producción de semiconductores, con el fin de aumentar aún más la producción de silicio polisilicio. Sin embargo, los tubos de más de 450 mm de diámetro se enfrentan a límites de eficiencia térmica. El grosor de la pared debe aumentar para mantener la resistencia, lo que añade masa térmica y ralentiza los ciclos de calentamiento y enfriamiento.

Esta masa adicional reduce las ganancias de eficiencia observadas con aumentos moderados de diámetro. Las fábricas pueden experimentar tiempos de ciclo más largos y un mayor consumo de energía, lo que puede contrarrestar las ventajas de los lotes de mayor tamaño. Los fabricantes deben equilibrar el tamaño de los tubos con la eficiencia global de la producción solar para obtener los mejores resultados.

Resumen:

Los tubos de más de 450 mm requieren paredes más gruesas, lo que aumenta la masa térmica.

El aumento de la eficiencia disminuye debido a que el calentamiento y el enfriamiento son más lentos.

El diámetro óptimo del tubo maximiza el rendimiento solar y el ahorro de energía.

¿Cómo mejoran los tubos de cuarzo de gran diámetro los métodos de producción de polisilicio múltiple?

Gran diámetro tubos de cuarzo desempeñan un papel fundamental en la mejora de la eficacia de diversos procesos de fabricación de polisilicio. Estos tubos permiten aumentar el tamaño de los lotes, mejorar la gestión térmica y obtener productos de calidad más homogénea. Los fabricantes obtienen ganancias significativas en rendimiento y ahorro de costes cuando optimizan el diámetro de los tubos para cada método de producción.

Economía del tamaño de los lotes según los métodos Siemens, FBR y UMG

Los fabricantes utilizan grandes tubos de cuarzo para aumentar el tamaño de los lotes en Siemens, reactor de lecho fluidizado (FBR) y silicio de grado metalúrgico mejorado (UMG). Cuando el diámetro del tubo pasa de 300 mm a 400 mm, los reactores de Siemens pueden procesar hasta 100 kg de polisilicio por ciclo, frente a sólo 60 kg en tubos más pequeños. Este cambio supone un aumento del rendimiento de 67% y una reducción del consumo de energía de 23%.

Los tubos más grandes también benefician a los métodos FBR y UMG. Los reactores FBR con tubos de 400-450 mm consiguen una mayor eficacia de contacto gas-sólido 45%, mientras que los sistemas de refinado UMG procesan lotes de hasta 120 kg, duplicando la producción en comparación con las instalaciones más pequeñas. Estas mejoras ayudan a los fabricantes a reducir el consumo específico de energía y los costes operativos.

Método | Diámetro del tubo | Tamaño del lote (kg) | Ganancia de rendimiento (%) | Ahorro de energía (%) |

|---|---|---|---|---|

Siemens | 400 mm | 100 | +67% | 23% |

FBR | 400-450 mm | 80-120 | +45% | 29% |

UMG | 350-400 mm | 80-120 | +100% | 29% |

Los fabricantes que adoptan tubos de gran diámetro en sus procesos de fabricación obtienen un mayor rendimiento y reducen los costes energéticos. Estas ventajas económicas impulsan la adopción de tubos más grandes en toda la industria solar.

Mejora de la eficiencia de fluidización en tubos FBR de gran diámetro

Los reactores de lecho fluidizado se basan en un contacto eficaz gas-sólido para producir polisilicio de gran pureza. Los tubos de cuarzo de gran diámetro, especialmente los de entre 400 mm y 450 mm, crean una velocidad de fluidización óptima, que mejora la mezcla de gases y partículas de silicio. Este diseño permite que los reactores funcionen a 0,8-1,2 metros por segundo, lo que admite caudales de gas a escala de producción.

La mejora de la fluidización conduce a una mejor utilización del precursor y a un mayor rendimiento del silicio. Los fabricantes afirman que los tubos más grandes reducen la descomposición incompleta del triclorosilano, lo que disminuye los residuos y el consumo de energía. Estos cambios se traducen en una calidad más homogénea del producto y una mayor eficacia global de los procesos de fabricación.

Puntos clave:

Los tubos grandes mejoran el contacto gas-sólido en los reactores FBR.

La velocidad óptima de fluidización aumenta el rendimiento del silicio.

La reducción de los residuos y del consumo de energía aumenta la eficacia de los procesos.

Los fabricantes que cambian a tubos de gran diámetro en sus sistemas FBR experimentan un funcionamiento más fluido y un mayor rendimiento, lo que favorece el crecimiento de la fabricación solar.

Impacto de la uniformidad térmica en la eficiencia de utilización del precursor

La uniformidad térmica dentro de los tubos de cuarzo afecta a la eficacia con la que los precursores se convierten en polisilicio. Los tubos de gran diámetro mantienen las diferencias de temperatura dentro de los ±8 °C en toda la zona calentada, frente a los ±15 °C de los tubos más pequeños. Esta estabilidad garantiza que una mayor parte del material precursor se transforme en silicio utilizable, lo que aumenta el rendimiento y reduce los residuos.

Los fabricantes ven una reducción de 15-22% en el consumo de silicio por kilogramo de producto cuando utilizan tubos grandes. Esta mejora reduce los costes y favorece procesos de fabricación sostenibles. Las condiciones térmicas constantes también evitan defectos, lo que ayuda a mantener una alta calidad del producto.

Beneficio | Descripción |

|---|---|

Resistencia a altas temperaturas | Resiste hasta 1250°C sin deformarse ni agrietarse. |

Resistencia a la corrosión | Resiste ácidos, álcalis y otras sustancias corrosivas. |

Alta transmisión de la luz | Transmite eficazmente la luz, desde la ultravioleta hasta la infrarroja. |

Bajo coeficiente de dilatación térmica | Mantiene la estabilidad dimensional durante los cambios de temperatura. |

Los fabricantes que se centran en la uniformidad térmica en sus procesos de fabricación consiguen un mejor aprovechamiento de los precursores, un mayor rendimiento y una mayor fiabilidad del producto.

¿Cómo aceleran los grandes tubos extractores Czochralski el ritmo de producción de silicio monocristalino?

Los grandes tubos extractores Czochralski desempeñan un papel fundamental en el aumento de los índices de producción de silicio monocristalino. Estos tubos permiten a los fabricantes optimizar el volumen de fusión, mantener la estabilidad térmica y mejorar la utilización de los equipos. Seleccionando el diámetro de tubo y las especificaciones de material adecuados, las fábricas pueden lograr un mayor rendimiento y una mejor calidad del producto.

Estabilidad térmica del volumen de fusión Correlación con la velocidad de extracción

Silicio monocristalino depende de la estabilidad del volumen de la masa fundida durante el proceso de extracción del cristal. Los grandes tubos extractores, con diámetros de entre 400 mm y 500 mm, permiten que los crisoles contengan entre 80 y 120 kg de silicio fundido. Este mayor volumen mantiene las fluctuaciones de temperatura dentro de los ±0,5 °C, lo que permite velocidades de extracción más rápidas y reduce el riesgo de defectos.

Los fabricantes observan que el volumen estable de la masa fundida permite alcanzar velocidades de extracción de 2,2-2,8 mm/min en lingotes de 12 pulgadas, frente a los 1,5-2,0 mm/min de los tubos más pequeños. El perfil de temperatura constante evita los defectos de dislocación, lo que ayuda a mantener la eficiencia de las células solares por encima de 22%. Los datos de más de 600 instalaciones demuestran que los tubos grandes mejoran el rendimiento y reducen los tiempos de ciclo.

Diámetro del tubo | Volumen de fusión (kg) | Velocidad de tracción (mm/min) | Estabilidad térmica (°C) |

|---|---|---|---|

300 mm | 50-70 | 1.5-2.0 | ±1.2 |

400-500 mm | 80-120 | 2.2-2.8 | ±0.5 |

Optimización del diámetro del crisol en grandes tubos protectores

La optimización del diámetro del crisol dentro de grandes tubos protectores aumenta la producción de silicio monocristalino. Los crisoles más grandes, colocados dentro de tubos de 450-500 mm, crean patrones de convección estables en la masa fundida de silicio. Estos patrones ayudan a mantener una interfaz sólido-líquido consistente, que es esencial para el crecimiento de cristales de alta calidad.

Los fabricantes seleccionan diámetros de crisol de 280-320 mm para maximizar el volumen de fusión y permitir el crecimiento de lingotes de 60-80 kg en 24-28 horas. Este enfoque reduce el tiempo de ciclo y aumenta el número de obleas utilizables por lingote. Las instalaciones que utilizan combinaciones optimizadas de crisol y tubo informan de hasta 12% más de obleas utilizables y zonas de exclusión de bordes más bajas.

Puntos clave:

Los crisoles más grandes dentro de tubos protectores estabilizan la convección de la masa fundida.

El diámetro optimizado permite un crecimiento más rápido del cristal y un mayor rendimiento.

Las instalaciones consiguen más obleas utilizables por lingote.

Esta optimización conduce a una mejor utilización de los recursos y favorece la producción de células solares de alta eficiencia.

Mejora de la utilización de los equipos mediante la reducción de los tiempos de ciclo

La reducción del tiempo de ciclo repercute directamente en la utilización de los equipos en la fabricación de silicio monocristalino. Los grandes tubos de extracción de Czochralski permiten velocidades de extracción más rápidas y lotes de mayor tamaño, lo que significa que cada máquina produce más silicio en menos tiempo. Esta mejora aumenta el rendimiento anual y reduce los costes de producción por vatio.

Los fabricantes que estandarizan los tubos de 400-500 mm registran índices de utilización del equipo superiores a 95%. También experimentan ventajas de coste de $0,42-0,58 por vatio en comparación con sistemas de tubos más pequeños. Los protocolos de control de calidad, que incluyen análisis ICP-MS e inspección ultrasónica, garantizan un rendimiento a largo plazo y minimizan los tiempos de inactividad.

Método | Descripción | Impacto en los índices de producción |

|---|---|---|

Método común para la producción de mono-Si con baja resistencia al estrés térmico y corto tiempo de procesamiento. | El diámetro del tubo afecta a la velocidad de extracción y a la uniformidad del lingote. | |

Recarga Cz | Método mejorado que permite el funcionamiento continuo sin refrigeración. | Mejora la eficacia y reduce los costes, aumentando la producción. |

Cz continuo | Nuevo material añadido durante la extracción de lingotes. | Permite obtener una resistividad uniforme y lingotes más largos. |

La utilización eficiente de los equipos, respaldada por un sólido control de calidad, ayuda a los fabricantes a mantener una producción elevada y una calidad constante del silicio monocristalino.

¿Qué especificaciones materiales permiten que los grandes tubos de cuarzo mantengan una producción fotovoltaica de alta eficiencia?

Los tubos de cuarzo de gran tamaño deben cumplir estrictas especificaciones de materiales para soportar la producción fotovoltaica de alta eficiencia. Estos requisitos ayudan a evitar la contaminación, mantener la uniformidad térmica y garantizar la fiabilidad a largo plazo durante la fabricación. Los fabricantes evalúan la pureza, la tolerancia dimensional y los protocolos de pruebas de calidad para seleccionar los mejores tubos para sus procesos de fabricación solar.

Requisitos de pureza para prevenir la contaminación por silicio

Los tubos de cuarzo utilizados en la fabricación de células fotovoltaicas deben tener niveles extremadamente bajos de contaminantes. El cuarzo fundido de gran pureza impide la entrada de elementos no deseados en el silicio durante la fabricación, lo que protege el rendimiento de las células solares. Los fabricantes suelen elegir tubos con menos de 25 ppm de contaminantes totalesniveles de sodio inferiores a 0,1 ppm y contenido de OH- inferior a 10 ppm.

El mantenimiento de estas normas de pureza ayuda a evitar defectos que pueden reducir la eficiencia de las células solares. La tabla siguiente muestra las especificaciones de pureza típicas de los tubos de cuarzo en la fabricación de células solares:

Especificación | Nivel de pureza |

|---|---|

Contaminantes en el cuarzo fundido | Menos de 25 ppm |

Nivel de sodio en Grado 224 | 0,1 ppm |

Nivel típico de aluminio en Grado 244 | 8 ppm |

Contenido de OH | Menos de 10 ppm |

El estricto control de la pureza garantiza que cada ciclo de fabricación produzca silicio de alta calidad, lo que permite una producción fiable de paneles solares.

Impacto de la tolerancia dimensional en la uniformidad térmica y el rendimiento

La tolerancia dimensional desempeña un papel clave en el rendimiento térmico de los tubos de cuarzo durante su fabricación. Los tubos con un diámetro exterior y un grosor de pared precisos mantienen un calentamiento uniforme, lo que ayuda a evitar los puntos calientes y el crecimiento desigual del silicio. Los fabricantes suelen especificar tolerancias de ±0,1 mm para lograr una integración perfecta y una uniformidad térmica óptima.

Unas dimensiones uniformes permiten controlar mejor el entorno de fabricación, lo que se traduce en un mayor rendimiento y menos defectos. En la tabla siguiente se destacan las normas de tolerancia dimensional más importantes:

Tolerancia dimensional | Aplicación |

|---|---|

±0,1 mm | Garantiza una integración perfecta en los sistemas de cromatografía (espacio libre <0,2 mm) |

La precisión de las dimensiones de los tubos favorece una fabricación eficiente, lo que se traduce en más silicio utilizable y una mejor calidad de las células solares.

Protocolos de pruebas de calidad para garantizar el rendimiento a largo plazo

Los protocolos de pruebas de calidad verifican que los tubos de cuarzo funcionarán de forma fiable durante toda su vida útil en la fabricación fotovoltaica. Los fabricantes utilizan métodos como ICP-OES para determinar la pureza, ISO 7884-7 para la resistencia al choque térmico y perfilometría para la rugosidad de la superficie. Estas pruebas confirman que los tubos cumplen las normas del sector y pueden soportar ciclos de calentamiento repetidos.

Un riguroso control de calidad reduce el tiempo de inactividad y aumenta el rendimiento al evitar defectos durante la fabricación. La mayor longevidad de los tubos bien fabricados se traduce en un mejor rendimiento a largo plazo y un mayor retorno de la inversión para los fabricantes de energía solar. Los principales protocolos de pruebas de calidad incluyen:

SiO₂ pureza ≥99,995% (solar), ≥99,999% (semi)

Resistencia al choque térmico >200°C (ΔT)

Rugosidad superficial <0,5 μm

Tolerancia dimensional ±0,2-0,5 mm

Los fabricantes que siguen estrictos protocolos de pruebas garantizan que sus procesos de fabricación sigan siendo eficientes y fiables, lo que favorece una producción constante de paneles solares.

¿Cómo deben optimizar los fabricantes fotovoltaicos la selección de grandes tubos para rentabilizar la producción?

Los fabricantes de energía fotovoltaica se enfrentan a importantes decisiones a la hora de selección de grandes tubos de cuarzo para sus líneas de producción. La elección correcta afecta tanto a los costes operativos como a la eficacia a largo plazo. Una evaluación cuidadosa del coste total, los requisitos de los lotes y la calidad del material garantiza el mejor resultado económico.

Marco de cálculo del coste total de propiedad

Los fabricantes deben mirar más allá del precio de compra inicial a la hora de evaluar los tubos de cuarzo. El coste total de propiedad (CTP) incluye la vida útil del tubo, el consumo de energía, el rendimiento del silicio y el riesgo de inactividad. Las instalaciones que analizan el TCO pueden identificar las opciones de tubos más rentables para sus necesidades específicas.

Un cálculo exhaustivo del coste total de propiedad tiene en cuenta varios factores. El coste anual del tubo depende tanto del precio de compra como de la vida útil prevista. Los costes de impacto en la producción incluyen el ahorro de energía derivado de la optimización de la geometría de los tubos, la variación del rendimiento del silicio y el posible tiempo de inactividad por avería de los tubos. Por ejemplo, una instalación que produzca 5.000 toneladas métricas de polisilicio puede ahorrar entre $180.000 y $280.000 al año si elige tubos que reduzcan el consumo de energía en 23%. El tiempo de inactividad por avería de los tubos puede costar entre $75.000 y $150.000 por incidente, por lo que la fiabilidad es una parte clave del cálculo.

Puntos clave:

El coste total de propiedad incluye el precio de compra, la vida útil, el consumo de energía, el rendimiento y el tiempo de inactividad.

Los tubos de bajo consumo pueden ahorrar cientos de miles de dólares al año.

Los tubos fiables reducen las costosas interrupciones de la producción.

Selección del diámetro en función de los requisitos del lote de producción

Seleccionar el diámetro de tubo correcto ayuda a los fabricantes a alinear el tamaño del lote con los equipos posteriores. El diámetro óptimo favorece un flujo de producción eficiente y evita la acumulación de existencias. Las instalaciones que adaptan el tamaño del tubo a los requisitos del lote consiguen una mayor utilización del equipo y menores costes de almacenamiento.

El tamaño de los lotes aumenta con el diámetro del tubo, pero los tubos de gran tamaño pueden crear desajustes con las líneas de corte de obleas o de producción de células. Por ejemplo, un tubo de 400 mm admite lotes de 100 kg, mientras que uno de 450 mm admite 120 kg. Si los procesos posteriores sólo admiten 100 kg, el uso de un tubo de 450 mm puede provocar un exceso de existencias o una infrautilización de la capacidad. Estandarizar un diámetro de tubo que coincida con el flujo de lotes de la instalación mejora la sincronización y reduce los costes.

Diámetro del tubo | Tamaño típico del lote (kg) | El mejor caso de uso |

|---|---|---|

350-380 mm | 60-80 | Optimización de costes |

400-420 mm | 90-105 | Rendimiento y alineación de flujos |

430-450 mm | 110-120 | Lote máximo, grandes instalaciones |

Especificación del grado del material por temperatura de proceso

La selección del grado del material depende de la temperatura máxima del proceso en cada fase de producción. El cuarzo de gran pureza y la sílice fundida ofrecen diferentes ventajas para distintos rangos de temperatura. Los fabricantes deben elegir el material adecuado para garantizar la longevidad del tubo y la calidad del producto.

El cuarzo de gran pureza funciona bien en aplicaciones de hasta 1050°C, mientras que la sílice fundida soporta temperaturas más elevadas. La tabla siguiente muestra las especificaciones típicas de los tubos de cuarzo en la fabricación fotovoltaica:

Especificación | A largo plazo (℃) | A corto plazo (℃) | Pureza (%) |

|---|---|---|---|

Temperatura máxima de trabajo | 1100 | 1350 | 99.99-99.999 |

La selección del material adecuado evita la deformación y la contaminación de los tubos y favorece una producción estable y de alto rendimiento.

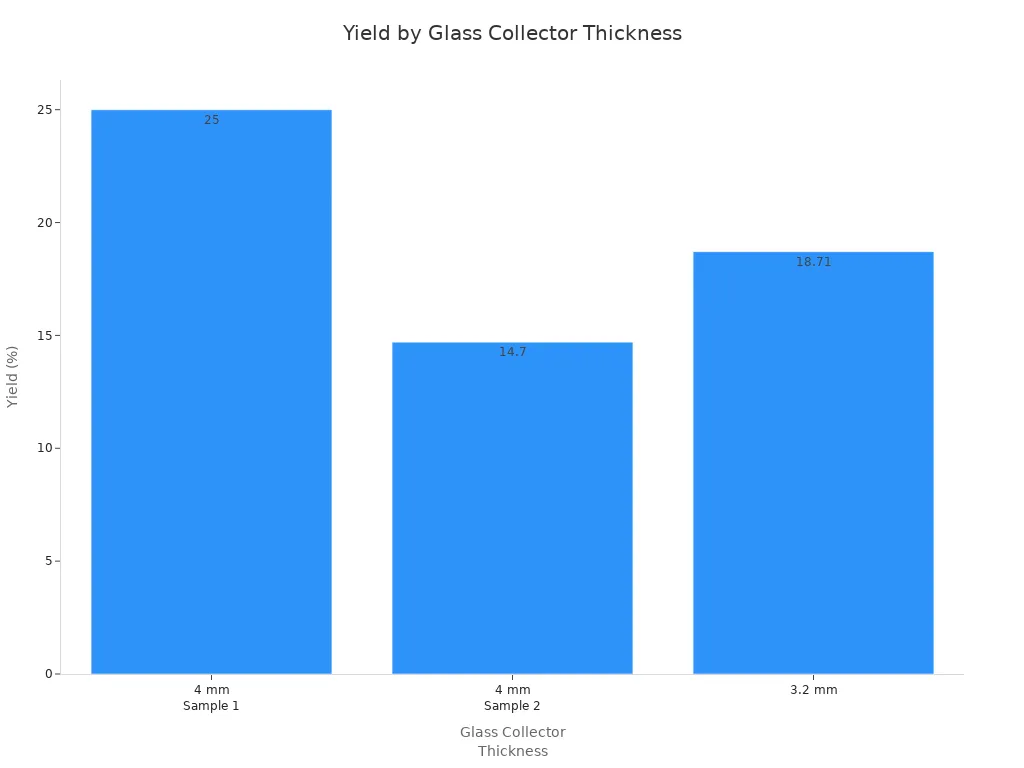

Los tubos de cuarzo de gran tamaño permiten la fabricación de grandes volúmenes de productos fotovoltaicos al aumentar el rendimiento, reducir el consumo de energía y mejorar la calidad del producto. La optimización del diámetro del tubo y las especificaciones del material, junto con una planificación coordinada de las instalaciones, maximizan los beneficios económicos. La tabla siguiente muestra cómo afectan los parámetros de diseño al rendimiento:

Parámetro de diseño | Espesor (mm) | Rendimiento (%) |

|---|---|---|

Colector de vidrio | 4 | 25 |

Colector de vidrio | 3.2 | 18.71 |

Los fabricantes que utilizan la selección de tubos basada en datos y estandarizan los diseños óptimos consiguen una mayor vida útil de los tubos, un mayor rendimiento y un éxito duradero.

PREGUNTAS FRECUENTES

¿Por qué los fabricantes prefieren los grandes tubos de cuarzo para la producción de células solares?

Los tubos de cuarzo grandes aumentan el tamaño de los lotes y el rendimiento. Ayudan a las fábricas a producir hasta 100 kg de polisilicio por ciclo, frente a 60 kg con tubos más pequeños. Esta eficiencia favorece la creciente demanda de paneles solares.

¿Por qué afecta el diámetro de los tubos al consumo de energía en la fabricación fotovoltaica?

El diámetro del tubo modifica la relación entre la superficie de la pared y el volumen interior. Los tubos más grandes permiten que el calor llegue a las varillas de siembra de forma más eficiente. Las fábricas que utilizan tubos de 400 mm ahorran hasta 23% en costes de energía.

¿Por qué es importante la uniformidad térmica en los equipos de fabricación de semiconductores?

La uniformidad térmica evita los puntos calientes y el crecimiento desigual del silicio. Las temperaturas constantes en el interior de los tubos de cuarzo reducen los defectos y mejoran el rendimiento. Los fabricantes consiguen una mayor calidad y fiabilidad del producto.

¿Por qué los fabricantes aplican estrictas normas de pureza a los tubos de cuarzo?

El cuarzo de alta pureza evita la contaminación durante el procesamiento del silicio. Los tubos con menos de 25 ppm de contaminantes protegen la eficacia de las células solares. Esta norma garantiza un rendimiento fiable en la producción fotovoltaica.

¿Por qué deben los fabricantes adaptar el diámetro del tubo a los requisitos del lote?

La adecuación del diámetro del tubo al tamaño del lote mantiene sincronizado el flujo de producción. Los tubos sobredimensionados pueden provocar la acumulación de existencias o la infrautilización de los equipos. La estandarización del tamaño de los tubos mejora la utilización de los equipos y reduce los costes.