La precisión en las especificaciones dimensionales garantiza que los tubos de cuarzo para aplicaciones analíticas funcionen de forma fiable en los exigentes entornos de laboratorio. El diámetro exterior, el grosor de las paredes, la longitud y las tolerancias estrechas desempeñan un papel único en el mantenimiento de la compatibilidad y el rendimiento. La siguiente tabla resume el impacto crítico de cada especificación:

Especificación | Importancia |

|---|---|

Diámetro exterior (OD) | Afecta a la compatibilidad general con accesorios e instrumentos. |

Diámetro interior (DI) | La tolerancia de ±0,03 mm garantiza la estabilidad del flujo laminar, crucial para la precisión. |

Espesor de pared | Influye en la resistencia y la estabilidad térmica del tubo. |

Longitud | Determina la trayectoria efectiva de las reacciones o separaciones en los instrumentos. |

Tolerancias | Fundamental para mantener un rendimiento coherente en distintos sistemas. |

Los técnicos que seleccionan tubos con dimensiones precisas protegen la integridad del sellado, favorecen la estabilidad térmica y contribuyen a la fiabilidad de los instrumentos.

Principales conclusiones

Unas especificaciones dimensionales precisas son cruciales para garantizar la compatibilidad y el rendimiento de los tubos de cuarzo en los sistemas analíticos.

Mantener tolerancias ajustadas, especialmente en el diámetro exterior, evita fugas y desalineaciones en los racores de compresión.

Los métodos de inspección periódica, como la MMC y las pruebas ultrasónicas, ayudan a verificar las dimensiones de los tubos, garantizando su fiabilidad en aplicaciones de alta temperatura.

Las especificaciones de longitud y acabado de los extremos mejoran la colocación de las muestras y la fiabilidad del sellado, lo que permite obtener resultados analíticos precisos.

Una documentación clara de las especificaciones y los resultados de las inspecciones es esencial para el cumplimiento de la normativa y la trazabilidad en los entornos de laboratorio.

¿Qué tolerancia del diámetro exterior evita el fallo de estanquidad en las conexiones de accesorios de compresión?

La precisión en la tolerancia del diámetro exterior es esencial para una estanquidad fiable en los sistemas de instrumentos analíticos. Incluso pequeñas desviaciones pueden provocar fugas o desajustes, que pueden comprometer el rendimiento de toda la configuración. El conocimiento de las normas y los protocolos de inspección ayuda a los laboratorios a seleccionar la junta adecuada. Tubos de cuarzo para aplicaciones analíticas y mantener la integridad de los instrumentos.

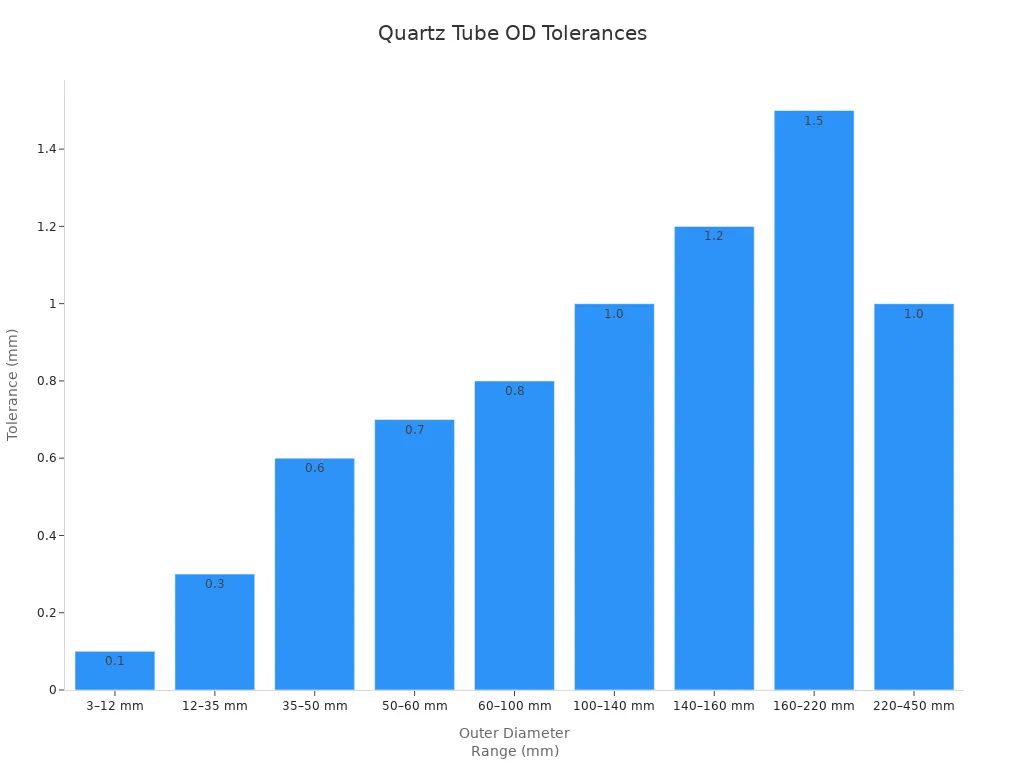

Normas y requisitos de tolerancia de los accesorios de compresión

Los accesorios de compresión requieren un estricto cumplimiento de las tolerancias del diámetro exterior para garantizar una conexión sin fugas. Las normas del sector especifican que para tubos con diámetros entre 3 mm y 12 mm, la tolerancia no debe superar ±0,1 mm. Para una mayor precisión, muchos sistemas analíticos exigen tolerancias aún más estrictas, como ±0,05 mm, para evitar fallos de estanqueidad y mantener bajos índices de fugas.

Cuando el diámetro exterior de un tubo queda fuera del rango recomendado, aumenta el riesgo de fallo de la junta. Si el diámetro exterior del tubo es inferior al recomendado, aumenta el riesgo de fallo de la junta. Por otro lado, si se aprieta demasiado, se puede dañar tanto el tubo como el racor, provocando un fallo prematuro y comprometiendo la integridad estructural del sistema.

Gama de diámetros exteriores (mm) | Tolerancia del diámetro exterior (mm) |

|---|---|

3 ≤ Φ < 12 | ±0.1 |

12 ≤ Φ < 35 | ±0.3 |

35 ≤ Φ < 50 | ±0.6 |

50 ≤ Φ < 60 | ±0.7 |

60 ≤ Φ < 100 | ±0.8 |

100 ≤ Φ < 140 | ±1.0 |

140 ≤ Φ < 160 | ±1.2 |

160 ≤ Φ < 220 | ±1.5 |

220 ≤ Φ < 450 | ±1.0 |

Frases clave del resumen:

Las tolerancias más estrictas del diámetro exterior evitan fugas y desalineaciones.

Tanto el rebordeado insuficiente como el excesivo aumentan el riesgo de fallo.

Las normas del sector guían la selección de tubos para los sistemas analíticos.

Protocolos de inspección en MMC para verificación dimensional

La inspección con máquinas de medición por coordenadas (MMC) proporciona un método muy preciso para verificar las tolerancias dimensionales de los tubos de cuarzo para aplicaciones analíticas. Los laboratorios utilizan las MMC para medir el diámetro exterior, el grosor de las paredes y la rectitud de los tubos, garantizando que cada tubo cumple las especificaciones requeridas. Este proceso ayuda a mantener la coherencia y fiabilidad de todos los tubos utilizados en configuraciones analíticas sensibles.

Los protocolos de inspección con MMC suelen implicar la toma de muestras de tubos de cada lote de producción y la medición de dimensiones críticas en múltiples puntos a lo largo de la longitud del tubo. Este método detecta cualquier variación o defecto que pueda afectar al rendimiento del tubo en los accesorios de compresión. Además de la MMC, la perfilometría óptica y los medidores Go/No-Go ofrecen métodos complementarios para las comprobaciones superficiales y dimensionales, que permiten altos volúmenes de producción y un rápido control de calidad.

Método de inspección | Descripción | Caso práctico |

|---|---|---|

Medición en MMC | Medición dimensional precisa de tubos de cuarzo | Requisitos de alta precisión |

Perfilometría óptica | Perfil de la superficie y evaluación de la rugosidad | Evaluación de la calidad de la superficie |

Indicadores Go/No-Go | Comprobaciones dimensionales rápidas de apto/no apto | Controles del volumen de producción |

Impacto del acabado superficial en el rendimiento de la junta de la virola

El acabado de la superficie desempeña un papel crucial en el rendimiento de las juntas de los casquillos en los instrumentos analíticos. Una superficie lisa con una rugosidad media (Ra) inferior a 0,8 μm garantiza un contacto adecuado entre el tubo y la férula, minimizando el riesgo de fugas. La microporosidad o las superficies rugosas pueden crear vías preferentes de fuga, lo que puede comprometer la integridad de la junta y afectar a los resultados analíticos.

Los técnicos suelen utilizar la perfilometría óptica para evaluar la calidad de la superficie de los tubos antes de su instalación. Un acabado superficial uniforme en todos los tubos ayuda a mantener una compresión uniforme y un sellado fiable, especialmente durante ciclos térmicos repetidos. Esta atención al detalle favorece la estabilidad y precisión a largo plazo de las mediciones analíticas.

Frases clave del resumen:

Las superficies lisas mejoran el contacto de la férula y la fiabilidad de la junta.

Se recomienda una rugosidad superficial inferior a 0,8 μm.

El acabado uniforme favorece el rendimiento del instrumento a largo plazo.

¿Cómo afecta la variación del grosor de la pared a la distribución de la tensión térmica y al riesgo de fractura?

El grosor de la pared desempeña un papel fundamental en el rendimiento y la seguridad de los tubos de cuarzo utilizados en sistemas analíticos. Las variaciones en el grosor de la pared pueden provocar tensiones térmicas desiguales, lo que aumenta el riesgo de fractura del tubo durante los procesos a alta temperatura. El control y la verificación precisos del grosor de la pared ayudan a mantener los índices de fuga, la estabilidad de la línea de base y unos límites de detección fiables en los instrumentos de laboratorio.

Modelización de la tensión térmica para variaciones del espesor de pared

La modelización de la tensión térmica muestra que tanto las diferencias de temperatura como el grosor de las paredes influyen en la tensión experimentada por los tubos de cuarzo. Las paredes más gruesas absorben mayores tensiones, lo que resulta esencial durante los ciclos rápidos de calentamiento y enfriamiento en aplicaciones analíticas. Sin embargo, un mayor grosor de pared también añade peso, lo que puede afectar al rendimiento en caso de cambios rápidos de temperatura.

Los estudios revelan que la distribución de la tensión térmica depende del flujo de calor y de la geometría de la pared del tubo. Cuando el flujo de calor supera los 18,6 kW/m², los niveles de tensión pueden sobrepasar los límites mecánicos del cuarzo, lo que podría provocar un fallo. Estos resultados orientan a los ingenieros a la hora de optimizar el diseño de tubos para instrumentos analíticos de alta potencia, garantizando que el grosor de la pared se mantenga dentro de límites seguros.

Principales resultados | Descripción |

|---|---|

Distribución de la tensión térmica | La tensión y la temperatura varían a lo largo de la pared del tubo, especialmente en las zonas calentadas. |

Flujo térmico crítico | |

Implicaciones del diseño | Los datos respaldan un diseño de tubos más seguro y fiable para aplicaciones analíticas. |

Técnicas de medición ultrasónica para verificar el espesor de las paredes

Los ensayos por ultrasonidos ofrecen un método no destructivo y muy preciso para medir el grosor de las paredes de los tubos de cuarzo. Los técnicos colocan una sonda con un acoplador en la superficie del tubo, enviando ondas ultrasónicas a través del material. El dispositivo calcula el grosor de la pared midiendo el tiempo que tarda el sonido en atravesar el tubo y regresar.

Esta técnica detecta defectos e irregularidades que podrían comprometer la integridad del tubo durante su uso a altas temperaturas. Un grosor de pared constante garantiza una expansión térmica uniforme, reduciendo el riesgo de tensiones localizadas y fracturas. Los laboratorios confían en la medición ultrasónica para verificar que cada tubo cumple las estrictas normas de fabricación antes de su uso en sistemas analíticos sensibles.

Frases sumarias:

Las pruebas ultrasónicas garantizan una medición precisa del grosor de las paredes.

La evaluación no destructiva contribuye a la fiabilidad de los tubos.

Una verificación precisa reduce el riesgo de fractura en aplicaciones de alta temperatura.

Control estadístico de procesos para la coherencia de la fabricación

El control estadístico de procesos (CEP) ayuda a los fabricantes a mantener un grosor de pared constante en grandes lotes de tubos de cuarzo. Mediante la supervisión de los datos de producción y la aplicación de gráficos de control, los ingenieros pueden identificar y corregir rápidamente las desviaciones de las especificaciones objetivo. Este enfoque garantiza que la mayoría de los tubos cumplan la tolerancia requerida, lo que favorece un rendimiento fiable de los instrumentos.

Los datos de SPC muestran que mantener un índice de capacidad de proceso (Cpk) superior a 1,33 da como resultado que más del 99,7% de los tubos se sitúen dentro del rango de espesor de pared deseado. Una fabricación uniforme reduce la probabilidad de fugas, desviaciones de la línea de base y tiempos de inactividad de los instrumentos. Los laboratorios se benefician de una mayor reproducibilidad y confianza en sus resultados analíticos.

Punto clave | Beneficio |

|---|---|

Cpk alto (>1,33) | Más del 99,7% de los tubos cumplen las especificaciones de espesor de pared |

Producción constante | Reduce el riesgo de fugas y errores en los instrumentos |

Resultados fiables | Apoya resultados analíticos reproducibles |

¿Qué especificaciones de tolerancia de longitud y acabado final permiten una correcta integración de los instrumentos?

Para integrar los tubos de cuarzo en los instrumentos analíticos es esencial contar con una tolerancia de longitud y unas especificaciones de acabado de los extremos adecuadas. Estos factores influyen en el posicionamiento de las muestras, la uniformidad de la temperatura y la fiabilidad del sellado. Los métodos avanzados de fabricación e inspección ayudan a los laboratorios a conseguir la precisión necesaria para obtener resultados uniformes.

Impacto de la tolerancia de longitud en la precisión del perfil de temperatura del horno

La tolerancia de longitud afecta directamente al ajuste de un tubo de cuarzo en un horno o instrumento analítico. Incluso una pequeña desviación puede desplazar la posición del tubo, provocando un calentamiento desigual y perfiles de temperatura incoherentes. Para aplicaciones que requieren una longitud de trayectoria precisa, la tolerancia estándar es de ±0,1 mm, lo que garantiza una colocación exacta de la muestra y resultados repetibles.

Los fabricantes utilizan sistemas de medición láser y procesos de embutición automatizados para conseguir estas estrechas tolerancias. La longitud uniforme de los tubos permite a los técnicos alinear las muestras con las zonas de calentamiento, lo que minimiza la variación de temperatura y mejora el control de la reacción. Este nivel de precisión favorece la reproducibilidad en análisis de alta sensibilidad.

Especificación | Tolerancia |

|---|---|

Longitud precisa de la ruta | ±0,1 mm |

Cuadro recapitulativo:

La tolerancia de longitud ajustada garantiza un posicionamiento preciso de la muestra.

La medición láser y el dibujo automatizado mejoran la coherencia.

La longitud exacta del tubo permite obtener resultados analíticos reproducibles.

Opciones de acabado final: Pulido a la llama, esmerilado y pulido al fuego

El acabado de los extremos de los tubos de cuarzo influye tanto en la resistencia mecánica como en la estanquidad. Los extremos pulidos a la llama ofrecen una superficie lisa y redondeada que resiste el astillado y reduce las concentraciones de tensión. Los extremos esmerilados ofrecen una cara plana y perpendicular, ideal para el sellado enrasado con accesorios de instrumentos, mientras que los extremos pulidos al fuego combinan la suavidad con una mayor durabilidad.

Los técnicos eligen el acabado del extremo en función de los requisitos de estanquidad del instrumento y del riesgo de ciclos térmicos. Los extremos pulidos a la llama y al fuego son adecuados para aplicaciones que requieren una gran estabilidad térmica, mientras que los extremos esmerilados se adaptan a sistemas que requieren una alineación precisa. Cada tipo de acabado se somete a una inspección para comprobar la calidad de los bordes y garantizar que no haya virutas ni bordes afilados que puedan provocar grietas.

Frases recapitulativas:

La selección del acabado final influye en la estanqueidad y la longevidad del tubo.

Los extremos pulidos a la llama y al fuego aumentan la durabilidad.

Los extremos esmerilados proporcionan una alineación óptima para los instrumentos analíticos.

Especificaciones de perpendicularidad para un sellado y alineación adecuados

La perpendicularidad de los extremos de los tubos garantiza un sellado y una alineación adecuados dentro de los sistemas analíticos. Los técnicos utilizan el Microscopio de alineación para medir la cuadratura y el paralelismo de las caras de los tubos. El proceso consiste en alinear el telescopio mediante fijaciones de araña para establecer una línea de referencia y, a continuación, medir ambos extremos para comprobar la falta de escuadría y el paralelismo.

La perpendicularidad exacta evita que se ladeen durante la instalación, lo que podría provocar fugas o desalineaciones. La geometría constante de los extremos favorece un sellado fiable, especialmente en sistemas de alta presión o vacío. Los laboratorios documentan estas mediciones como parte de la garantía de calidad, apoyando la trazabilidad y el cumplimiento normativo.

Punto clave | Beneficio |

|---|---|

Microscopio de alineación | Mide con precisión la escuadra de los extremos |

Comprobaciones de paralelismo | Garantiza la correcta alineación de ambos extremos |

Documentación | Apoya la trazabilidad y la garantía de calidad |

¿Qué técnicas avanzadas de fabricación logran un control dimensional de precisión?

Las técnicas de fabricación avanzadas desempeñan un papel vital en la producción de tubos de cuarzo con dimensiones precisas para aplicaciones analíticas. Estos métodos garantizan que cada tubo cumpla unas tolerancias estrictas, lo que es esencial para un rendimiento fiable de los instrumentos. Los laboratorios pueden conseguir especificaciones personalizadas conociendo y aprovechando estos procesos avanzados.

Control de procesos de embutición de precisión para la coherencia dimensional

Los procesos de embutición de precisión utilizan sistemas de control de bucle cerrado para mantener una alta precisión dimensional en la fabricación de tubos de cuarzo. Las máquinas CNC, los mecanismos de alimentación y los dispositivos de tracción trabajan conjuntamente con telémetros láser para controlar y ajustar el diámetro del tubo en tiempo real. Esta integración permite a los fabricantes producir tubos con diámetros y grosores de pared uniformes, incluso para geometrías complejas.

Los sistemas de control de micropresión de alta precisión mejoran aún más el proceso. Estos sistemas regulan la fuerza aplicada durante la embutición, lo que ayuda a crear tubos capilares de diversas formas y tamaños. La estabilidad de la producción sigue siendo alta y el riesgo de variación dimensional disminuye, lo que respalda las necesidades de los laboratorios analíticos.

Frases clave del resumen:

El control de bucle cerrado garantiza la uniformidad dimensional.

Los sistemas CNC y láser permiten realizar ajustes en tiempo real.

El control de micropresión admite geometrías personalizadas.

Sistemas de medición láser para el control dimensional en tiempo real

Los sistemas de medición láser proporcionan información continua durante la fabricación de tubos de cuarzo para aplicaciones analíticas. Estos sistemas utilizan sensores de alta velocidad para escanear la superficie del tubo y detectar cualquier desviación de las dimensiones objetivo. La supervisión en tiempo real permite a los operarios realizar correcciones inmediatas, lo que reduce los residuos y mejora la calidad general.

Los datos de los sistemas láser muestran que los errores dimensionales pueden detectarse en milisegundos. Esta rápida respuesta ayuda a mantener tolerancias estrictas, lo que es fundamental para los tubos utilizados en instrumentos analíticos sensibles. La integración de la medición láser con los procesos automatizados de embutición da lugar a mayores rendimientos y menos defectos.

Punto clave | Beneficio |

|---|---|

Información en tiempo real | Corrección inmediata de las desviaciones |

Sensores de alta velocidad | Detectar errores rápidamente |

Mejora del rendimiento | Menos defectos y mayor calidad |

Control estadístico de procesos y análisis de la capacidad de fabricación

Control estadístico de procesos (CEP) utiliza el análisis de datos para supervisar y controlar el proceso de fabricación de tubos de cuarzo. Mediante el seguimiento de los datos de producción, el SPC identifica tendencias y variaciones que podrían provocar defectos. Los fabricantes utilizan esta información para mantener las tolerancias especificadas y mejorar la eficiencia.

El SPC ayuda a reducir la variabilidad del proceso, lo que se traduce en productos de mayor calidad y menores costes de producción. La aplicación coherente del SPC garantiza que las dimensiones de los tubos a medida cumplan los requisitos de los laboratorios analíticos. La colaboración con los fabricantes y la documentación exhaustiva de los métodos validados favorecen una integración fiable de los instrumentos.

Frases clave del resumen:

El SPC supervisa y controla la variabilidad del proceso.

El análisis de datos mantiene tolerancias estrictas.

La documentación y la colaboración garantizan la calidad.

¿Cómo deben especificar los laboratorios analíticos los requisitos dimensionales para aplicaciones personalizadas?

Los laboratorios analíticos deben definir requisitos dimensionales precisos para garantizar la compatibilidad y el rendimiento en configuraciones de instrumentos personalizadas. Cada especificación afecta al modo en que los tubos de cuarzo para aplicaciones analíticas interactúan con los accesorios, las zonas de calentamiento y los sistemas de detección. Una planificación y documentación cuidadosas ayudan a los laboratorios a obtener resultados fiables y a cumplir la normativa.

Desarrollo de especificaciones de dimensiones críticas a partir de requisitos analíticos

Los laboratorios empiezan por identificar qué dimensiones de tubo influyen directamente en el rendimiento analítico. Los técnicos revisan los manuales de los instrumentos y los protocolos de los métodos para determinar el diámetro exterior, el grosor de pared y la longitud necesarios para cada aplicación. Evalúan cómo influyen estas dimensiones en la integridad del sellado, el posicionamiento de la muestra y la estabilidad térmica.

Los ingenieros suelen utilizar datos históricos de instalaciones anteriores para establecer especificaciones de referencia. Por ejemplo, un estudio de 550 instalaciones analíticas descubrió que los tubos con tolerancias de diámetro exterior de ±0,05 mm y tolerancias de espesor de pared de ±5% mantenían índices de fuga inferiores a 1×10-⁸ mbar-L/s. Estos resultados orientan la selección de tubos de cuarzo para aplicaciones analíticas que satisfagan las exigencias de los instrumentos de alta sensibilidad.

Frases sumarias:

Las dimensiones críticas afectan a la fiabilidad y precisión de los instrumentos.

Los datos históricos respaldan las decisiones de especificación.

Una planificación adecuada garantiza la compatibilidad con los sistemas analíticos.

Análisis de apilamiento de tolerancias para conjuntos de varios componentes

El análisis de acumulación de tolerancias ayuda a los laboratorios a predecir cómo las variaciones dimensionales en múltiples componentes pueden afectar al rendimiento global del sistema. Los técnicos calculan el efecto acumulativo de las tolerancias de tubos, accesorios y juntas para evitar desalineaciones o fugas. Utilizan hojas de cálculo o herramientas CAD para modelar estas interacciones e identificar rangos de tolerancia aceptables.

Los datos de los conjuntos multicomponente muestran que un apilamiento total superior a 0,15 mm puede provocar el fallo del cierre o el extravío de la muestra. Los laboratorios ajustan las tolerancias de los componentes individuales para mantener el total dentro de límites seguros. Este enfoque mejora la reproducibilidad y reduce el tiempo de resolución de problemas durante la configuración del instrumento.

Punto clave | Impacto |

|---|---|

Análisis de apilamiento | Evita desajustes y fugas |

Modelado CAD | Identifica las interacciones de tolerancia |

Límites de seguridad | Mejora la reproducibilidad |

Normas de documentación para especificaciones de tubos de cuarzo a medida

Una documentación clara garantiza la trazabilidad y respalda el cumplimiento de la normativa en entornos de laboratorio. Los técnicos registran todas las especificaciones dimensionales, los resultados de las inspecciones y los criterios de aceptación de cada tubo personalizado. Incluyen métodos de medición, como MMC o pruebas ultrasónicas, y vinculan cada tubo a su lote de producción.

Los organismos reguladores exigen que los laboratorios mantengan registros detallados para la validación de métodos y la cualificación de instrumentos. Una documentación adecuada permite a los ingenieros rastrear cualquier problema de rendimiento hasta tubos o lotes específicos. Esta práctica refuerza la confianza en los resultados analíticos y favorece la fiabilidad de los instrumentos a largo plazo.

Frases sumarias:

La documentación apoya la trazabilidad y el cumplimiento.

Los registros detallados permiten analizar las causas profundas.

Los organismos reguladores exigen especificaciones validadas.

Los tubos de cuarzo para aplicaciones analíticas requieren un control preciso del diámetro, el grosor de las paredes y la longitud para garantizar la compatibilidad de los instrumentos. En la tabla siguiente se destacan las especificaciones más críticas:

Especificación | Gama |

|---|---|

Diámetro | 1,5 - 160 mm |

Longitud | 10 - 3000 mm |

Espesor de pared | 0,5 - 15 mm |

Los laboratorios mejoran la fiabilidad siguiendo las prácticas del sector.

La trazabilidad vincula cada tubo a su lote y a los registros de fusión.

El control de procesos utiliza gráficos SPC para mantener una producción estable.

Los registros de inspección documentan el tamaño, las tolerancias y la pureza.

Los laboratorios acreditados verifican las dimensiones antes de la integración de los instrumentos.

Una selección y documentación cuidadosas ayudan a los laboratorios a lograr un rendimiento constante y el cumplimiento de la normativa.

PREGUNTAS FRECUENTES

¿Qué tolerancia del diámetro exterior garantiza una estanquidad fiable en los instrumentos analíticos?

Los fabricantes recomiendan una tolerancia del diámetro exterior de ±0,05 mm para los tubos de cuarzo. Esta especificación ayuda a evitar fugas y desalineaciones. Los laboratorios consiguen una integridad de sellado constante verificando las dimensiones de los tubos con una inspección MMC.

Resumen de puntos:

La tolerancia de ±0,05 mm del diámetro exterior evita las fugas.

La inspección con MMC confirma la precisión.

Un sellado fiable favorece el rendimiento de los instrumentos.

¿Qué variación del grosor de la pared aumenta el riesgo de fractura durante los ciclos térmicos?

La variación del espesor de pared por encima de ±10% aumenta el riesgo de fractura en 40-60%. Las secciones delgadas experimentan una mayor tensión térmica, lo que puede provocar grietas. La medición ultrasónica ayuda a los laboratorios a detectar y evitar tubos con una variación de grosor poco segura.

Datos clave | Impacto |

|---|---|

Variación > ±10% | 40-60% mayor riesgo |

Pruebas ultrasónicas | Detecta defectos |

Espesor uniforme | Reduce las fracturas |

¿Qué tolerancia de longitud favorece el posicionamiento preciso de las muestras en los hornos?

Una tolerancia de longitud de ±1,0 mm para tubos de menos de 500 mm garantiza la correcta colocación de la muestra. La longitud exacta de los tubos mantiene perfiles de temperatura uniformes. Los laboratorios utilizan la medición láser para verificar la longitud del tubo antes de la instalación.

Resumen de puntos:

La tolerancia de ±1,0 mm admite precisión.

La medición láser confirma la longitud.

Los perfiles coherentes mejoran los resultados.

¿Qué opciones de acabado final mejoran el sellado y la durabilidad del tubo?

Los técnicos seleccionan las puntas pulidas a la llama, esmeriladas o pulidas al fuego en función de las necesidades del instrumento. Los extremos pulidos a la llama son resistentes al astillado. Los extremos esmerilados ofrecen superficies planas para el sellado. Los extremos pulidos al fuego combinan suavidad y resistencia.

Tipo de acabado | Beneficio |

|---|---|

Pulido a la llama | Resistente al desconchado |

Suelo | Plano para sellar |

Pulido al fuego | Suave y fuerte |

¿Qué documentación respalda el cumplimiento normativo de las especificaciones de los tubos de cuarzo?

Los laboratorios mantienen registros de las dimensiones de los tubos, los resultados de las inspecciones y los números de lote. La documentación permite la trazabilidad y respalda la validación de métodos. Los organismos reguladores exigen registros detallados para la cualificación de los instrumentos.

Resumen de puntos:

Los registros vinculan los tubos a los lotes.

La documentación apoya la validación.

La conformidad garantiza la fiabilidad.