Las industrias confían en los tubos de cuarzo de gran diámetro para aplicaciones exigentes en la fabricación de semiconductores, la energía fotovoltaica, el procesamiento químico y la óptica avanzada.

El sector de los semiconductores es el líder, con más de 40% del mercado en 2024, con una fuerte demanda de microelectrónica, fabricación de chips y electrónica del automóvil.

Las aplicaciones químicas, ópticas y de energía solar también requieren estos tubos por su elevada pureza y seguridad.

Propiedad | Descripción |

|---|---|

Resistencia a altas temperaturas | Soporta hasta 1100 °C durante periodos prolongados |

Resistencia a la corrosión | Resiste productos químicos agresivos en entornos industriales |

Buena estabilidad térmica | Mantiene la estructura durante los cambios rápidos de temperatura |

Buena transmisión de la luz | Admite aplicaciones ópticas y UV |

Buen aislamiento eléctrico | Proporciona seguridad en entornos de alta tensión y alta frecuencia |

Los tubos de cuarzo de gran diámetro siguen siendo indispensables cuando la estabilidad térmica, la pureza y la seguridad son fundamentales para obtener resultados uniformes.

Principales conclusiones

Los tubos de cuarzo de gran diámetro son esenciales en la fabricación de semiconductores, ya que soportan altas temperaturas y estrictas normas de pureza.

La selección del diámetro de tubo adecuado en función del tamaño de la oblea aumenta la capacidad de los lotes y mejora la eficacia de la producción.

Los tubos de cuarzo de alta pureza con bajo contenido en hidroxilo evitan la contaminación, garantizando un silicio de alta calidad para aplicaciones fotovoltaicas.

Los ingenieros deben adaptar las dimensiones de los tubos y las calidades de los materiales a los procesos industriales específicos para obtener un rendimiento y una seguridad óptimos.

Los tubos de cuarzo más grandes proporcionan una mayor estabilidad térmica, lo que reduce los costes energéticos y aumenta la fiabilidad en entornos exigentes.

¿Por qué los sistemas de procesamiento de obleas semiconductoras requieren tubos de cuarzo de 250-600 mm de diámetro?

La fabricación de semiconductores depende de tubos de cuarzo de gran diámetro para procesar obleas de silicio a altas temperaturas. Estos tubos soportan aplicaciones avanzadas como deposición química de vapory la oxidación. Los ingenieros seleccionan los diámetros de los tubos en función del tamaño de la oblea, la capacidad del lote y los estrictos requisitos de pureza para garantizar la seguridad y maximizar el rendimiento de la producción.

Requisitos de escalado del tamaño de la oblea al diámetro del tubo

El tamaño de las obleas determina directamente el diámetro mínimo necesario para los tubos de cuarzo en el procesamiento de semiconductores. A medida que las dimensiones de las obleas aumentan de 200 mm a 300 mm, los diámetros de los tubos deben escalar de 250 mm a 600 mm para dar cabida a varias obleas y mantener un flujo de gas uniforme. Este escalado garantiza que cada oblea reciba un tratamiento térmico uniforme, lo que es esencial para la calidad de los dispositivos.

Los tubos de mayor diámetro permiten a los fabricantes procesar más obleas en cada lote, lo que mejora el rendimiento y reduce el coste por oblea. Por ejemplo, un lote de obleas de 300 mm puede requerir un tubo de 450-500 mm, que admite hasta 150 obleas por ciclo. El mayor espacio también ayuda a mantener la uniformidad de la temperatura dentro de ±3 °C, cumpliendo las normas ASTM C1279 para nodos de semiconductores avanzados.

Puntos clave:

El diámetro del tubo debe coincidir con el tamaño de la oblea para un procesamiento óptimo.

Los tubos más grandes permiten una mayor capacidad de lote y un mejor control de la temperatura.

Un escalado adecuado favorece la uniformidad y el alto rendimiento de los dispositivos.

Economía de capacidad por lotes para la fabricación de grandes volúmenes

Los fabricantes eligen tubos de cuarzo de gran diámetro para aumentar la capacidad de los lotes y reducir los costes de producción. Un tubo dimensionado para obleas de 300 mm puede procesar 2,5 veces más obleas por ciclo que uno dimensionado para obleas de 200 mm, lo que reduce el coste por oblea de $28-35 a $12-15. Esta ventaja económica impulsa la adopción de tubos más grandes en instalaciones de gran volumen.

La relación entre el diámetro del tubo y el tamaño del lote es fundamental para maximizar la eficiencia. La transición a obleas más grandes multiplica por cuatro los requisitos de diámetro de los tubos, pero la inversión se amortiza con un mayor rendimiento y un menor consumo de energía. Los ingenieros deben equilibrar el tamaño del tubo con la dinámica del flujo de gas para evitar problemas de uniformidad del proceso.

Diámetro del tubo (mm) | Tamaño de la oblea (mm) | Capacidad del lote | Coste por oblea ($) |

|---|---|---|---|

300 | 200 | 50-100 | 28-35 |

450-500 | 300 | 75-150 | 12-15 |

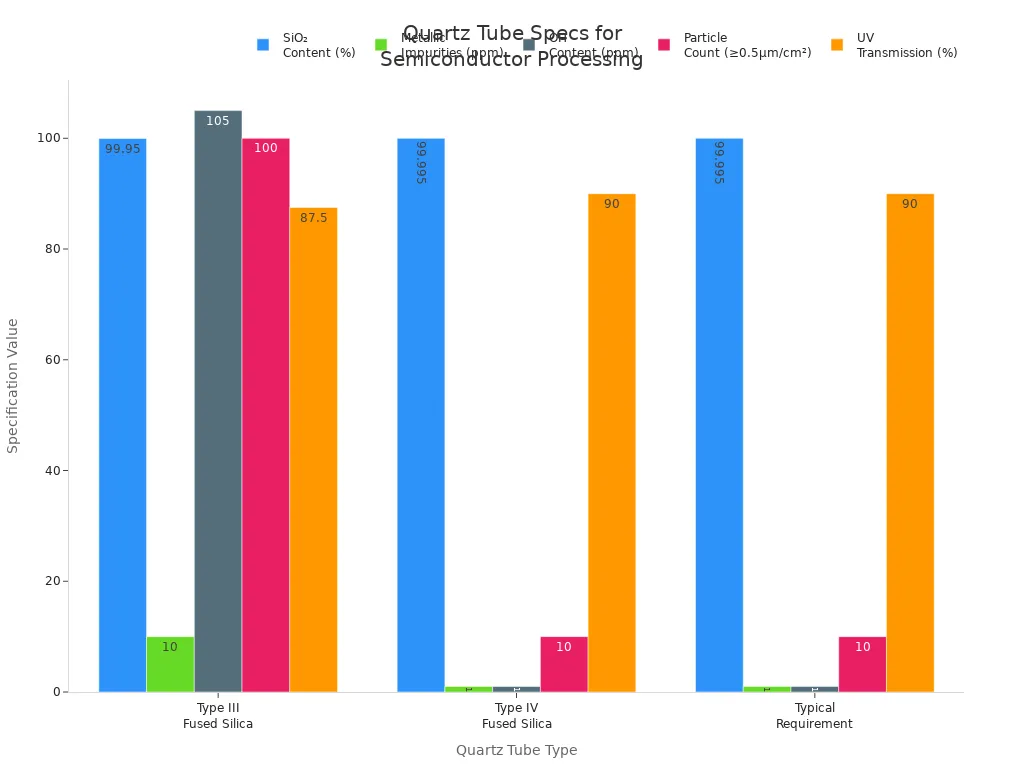

Requisitos de pureza y contenido de OH específicos del proceso

Las aplicaciones de semiconductores exigen tubos de cuarzo de gran diámetro con alta pureza y contenido controlado de OH. Los procesos avanzados requieren tubos con un contenido de SiO₂ superior a 99,995% e impurezas metálicas inferiores a 1 ppm para evitar la contaminación y garantizar un alto rendimiento de las obleas. Un bajo contenido de OH (<1 ppm) es crucial para los nodos de dispositivos de menos de 10 nm, ya que minimiza la desvitrificación y prolonga la vida útil de los tubos.

Los tubos de cuarzo ofrecen resistencia a altas temperaturas, a la corrosión y estabilidad química, lo que los hace ideales para entornos de procesamiento difíciles. Su baja expansión térmica y alto punto de fusión les permiten soportar ciclos de calentamiento rápidos y productos químicos agresivos sin comprometer la seguridad ni el rendimiento.

¿Qué procesos de fabricación fotovoltaica dependen de las dimensiones de los tubos de cuarzo de 300-500 mm?

Usos de la fabricación fotovoltaica tubos de cuarzo de gran diámetro para mejorar la eficiencia y la calidad del producto. Estos tubos desempeñan un papel vital tanto en la producción de polisilicio como en el crecimiento del silicio monocristalino. Sus propiedades únicas dan soporte a aplicaciones exigentes que requieren resistencia a altas temperaturas, pureza y seguridad.

Escalado del rendimiento del reactor Siemens en función del diámetro del tubo

La producción de polisilicio se basa en tubos de cuarzo de gran diámetro para aumentar el rendimiento del reactor. Un tubo de 400 mm puede procesar hasta 100 kg de polisilicio en un solo ciclo, mientras que uno de 300 mm sólo 60 kg. Esta diferencia reduce el consumo de energía por kilogramo y aumenta el rendimiento global de las instalaciones que producen miles de toneladas al año.

Los tubos de cuarzo ofrecen una gran transparencia, lo que permite a los operarios supervisar el proceso en tiempo real. Sus gruesas paredes proporcionan resistencia mecánica, evitando fallos bajo presión y manteniendo la seguridad. La estabilidad química del cuarzo garantiza la resistencia a la corrosión, prolongando la vida útil en entornos difíciles.

Descripción del problema | Solución proporcionada |

|---|---|

Los materiales opacos bloquean la observación | La gran transparencia del cuarzo permite la vigilancia en tiempo real |

Los tubos normales fallan a altas temperaturas | El cuarzo resiste hasta 1270 °C y mantiene la pureza |

Las paredes delgadas corren el riesgo de fallar | Las paredes engrosadas mejoran la resistencia mecánica y la seguridad |

Corrosión en entornos difíciles | La estabilidad química del cuarzo prolonga su vida útil |

Requisitos dimensionales del proceso Czochralski para el control de la atmósfera

El crecimiento del silicio monocristalino utiliza tubos de cuarzo de gran diámetro para crear una atmósfera controlada alrededor del crisol. El diámetro del tubo debe superar el tamaño del crisol en 100-150 mm para mantener un entorno inerte de argón. Este espacio evita la contaminación por oxígeno, que puede reducir la eficiencia de las células solares por debajo de los estándares de la industria.

El cuarzo de gran pureza es esencial para estas aplicaciones. Las impurezas metálicas deben mantenerse por debajo de 1 ppm, y el cuarzo de pureza ultra alta requiere menos de 0,1 ppm. El bajo contenido de hidroxilo, normalmente inferior a 5 ppm, ayuda a evitar la absorción de energía no deseada y favorece la generación óptima de portadores foto-generados.

Puntos clave:

Los tubos de cuarzo de gran diámetro mantienen la atmósfera controlada para el crecimiento de los cristales.

La pureza y el bajo contenido en hidroxilo protegen la calidad del silicio.

Un dimensionado adecuado evita la contaminación y favorece una alta eficiencia.

Correlación de la vida útil con el diámetro del tubo y el grado del material

La vida útil de los tubos de cuarzo de gran diámetro depende tanto del tamaño del tubo como de la calidad del material. Los tubos con diámetros superiores a 400 mm y fundidos eléctricamente duran 45% más que las alternativas más pequeñas o fundidas con llama. El contenido controlado de hidroxilo minimiza la desvitrificación, reduciendo la tasa de crecimiento de las capas de cristobalita y prolongando los periodos operativos.

Los tubos de cuarzo resistentes a altas temperaturas y a la corrosión soportan un uso continuo en la fabricación fotovoltaica. Las instalaciones informan de una vida útil de 24-30 meses para los tubos de gran diámetro, frente a los 16-20 meses de los más pequeños. Esta mejora reduce los costes de mantenimiento y aumenta la fiabilidad de la producción.

Resumen de los puntos clave:

Los tubos de mayor diámetro y el cuarzo de alta calidad prolongan la vida útil.

El contenido controlado de hidroxilo reduce la degradación del material.

Una vida útil más larga mejora la fiabilidad y reduce los costes.

¿Qué sistemas industriales de tratamiento térmico a gran escala utilizan tubos de cuarzo de 200-400 mm?

Los hornos industriales utilizan tubos de cuarzo de gran diámetro para procesar vidrio, cerámica y metales a altas temperaturas. Estos tubos ofrecen un rendimiento fiable en entornos exigentes donde la estabilidad térmica y la seguridad son lo más importante. Los ingenieros seleccionan las dimensiones de los tubos y las calidades de los materiales para optimizar la eficacia y la durabilidad de cada aplicación.

Requisitos del procesamiento térmico rápido para la eficiencia de la producción

Los tubos de cuarzo de gran diámetro desempeñan un papel vital en los sistemas de procesamiento térmico rápido. Estos tubos soportan cambios rápidos de temperatura, lo que permite a los fabricantes calentar materiales rápidamente y reducir el tiempo de producción. La capacidad de alcanzar 900-1100 °C en menos de 25 minutos mejora el rendimiento y reduce los costes energéticos.

El cuarzo ofrece una alta resistencia a la temperatura y una buena estabilidad térmica, lo que lo hace ideal para ciclos de calentamiento repetidos. Los datos de las instalaciones de hornos industriales muestran que los tubos de cuarzo pueden reducir el gasto energético anual entre $8.000 y $15.000 por horno en comparación con otros materiales. Los tubos también mantienen la integridad estructural durante el calentamiento rápido, lo que favorece la calidad constante del producto.

Puntos clave:

Los tubos de cuarzo de gran diámetro permiten ciclos rápidos de calentamiento y enfriamiento.

La resistencia a altas temperaturas y la estabilidad térmica mejoran la eficacia.

Los fabricantes se benefician de menores costes energéticos y un rendimiento fiable.

Selección de la longitud y el diámetro de la zona de calentamiento en función de las dimensiones de la pieza

Los ingenieros adaptan el diámetro del tubo y la longitud de la zona de calentamiento al tamaño de la pieza. Un tubo de 250-350 mm de diámetro y más de 2.000 mm de longitud puede alojar piezas grandes y garantizar una distribución uniforme de la temperatura. Este diseño permite obtener resultados uniformes en el recocido de vidrio y la sinterización de cerámica.

El grosor de las paredes de los tubos de cuarzo de gran diámetro oscila entre 1 mm y 20 mm, en función de los requisitos de presión y temperatura. Los tubos de grosor optimizado proporcionan estabilidad y minimizan el peso, lo que ayuda a mantener la seguridad y el control del proceso. El coeficiente de dilatación térmica sigue siendo mínimo, lo que permite a los tubos soportar fluctuaciones drásticas de temperatura sin agrietarse.

Especificación | Detalles |

|---|---|

Diámetro | 200-400mm |

Espesor de pared | 1mm~20mm, optimizado para la estabilidad |

Estabilidad térmica | Hasta 1100°C continuos, 1450°C breves |

Expansión térmica | Mínimo, evita el agrietamiento |

Procesamiento en atmósfera de hidrógeno Requisitos estructurales

El tratamiento de atmósferas de hidrógeno exige tubos resistentes a altas temperaturas y a la corrosión. Los tubos de cuarzo de gran diámetro proporcionan la protección necesaria para el tratamiento de gases resistentes a los ácidos a alta temperatura. Los ingenieros seleccionan espesores de pared de 10-12 mm con tolerancias estrictas para evitar fallos estructurales bajo cargas de vacío y presión.

El cuarzo resiste los ataques químicos y mantiene la seguridad en entornos difíciles. Los tubos soportan un funcionamiento continuo a temperaturas de hasta 1200°C, lo que resulta esencial para los procesos de tratamiento térmico y reducción de metales. La buena estabilidad térmica garantiza que los tubos soporten un uso prolongado sin alabearse ni agrietarse.

Resumen de los puntos clave:

Los tubos de cuarzo de gran diámetro protegen contra el estrés químico y térmico.

El grosor de la pared y el grado del material favorecen la seguridad y la durabilidad.

Los tubos permiten procesar de forma fiable gases resistentes a los ácidos a alta temperatura.

¿Por qué los sistemas de fabricación óptica y de laboratorio especifican tubos de cuarzo de grandes dimensiones?

Los sistemas de fabricación óptica y de laboratorio confían en los tubos de cuarzo de gran diámetro por su precisión, pureza y rendimiento. Estos tubos soportan aplicaciones críticas como la esterilización UV y el crecimiento de cristales. Sus propiedades únicas garantizan resultados sin defectos y fiabilidad a largo plazo en entornos exigentes.

Requisitos de diámetro de la lámpara UV para el rendimiento de esterilización

Los ingenieros seleccionan tubos de cuarzo de gran diámetro para las lámparas UV con el fin de maximizar el rendimiento de la esterilización. El diámetro del tubo influye en la dispersión de la luz UV, lo que afecta a la intensidad de la irradiación en la zona objetivo. Los tubos más grandes permiten un mayor rendimiento en el tratamiento de aguas industriales y la esterilización de superficies, pero también requieren un diseño cuidadoso para mantener una desinfección eficaz.

Los estudios demuestran que Las lámparas UV emiten luz desde una fuente puntualque se propaga en todas direcciones. Esta dispersión significa que el aumento del diámetro del tubo puede reducir la intensidad de irradiación real, por lo que es importante equilibrar el tamaño con la eficiencia de salida. Las instalaciones suelen elegir diámetros de tubo de entre 150 mm y 300 mm para optimizar tanto la cobertura como la intensidad en las aplicaciones de esterilización.

Puntos clave:

Los tubos de mayor diámetro aumentan el rendimiento de la esterilización.

La dispersión de la luz requiere una cuidadosa selección del diámetro para obtener un rendimiento eficaz.

El tamaño del tubo influye tanto en la cobertura como en la eficacia de las aplicaciones de lámparas UV.

Dimensionamiento de la cámara de crecimiento de cristales para alojamiento en crisol

Los tubos de cuarzo de gran diámetro sirven como cámaras de crecimiento para cristales sintéticos y materiales ópticos. El tubo debe acomodarse al tamaño del crisol, proporcionando espacio suficiente para el control de la atmósfera y la uniformidad de la temperatura. Los fabricantes suelen especificar diámetros de 200 mm a 350 mm, asegurándose de que la cámara sobrepasa el crisol en 100-150 mm para obtener resultados óptimos.

La siguiente tabla resume las características importantes de las cámaras de crecimiento de cristales:

Característica | Descripción |

|---|---|

Pureza | >99,98% |

Precisión dimensional | Exactitud excepcional para un crecimiento preciso de los cristales |

Longitud | Personalizable de 50 mm a más de 5 metros |

Resistencia extrema a los productos químicos y al choque térmico | |

Aplicaciones | Ideal para análisis de laboratorio, sistemas de fibra óptica y uso en salas blancas |

Los fabricantes consiguen un mayor rendimiento y una mejor calidad de los cristales adaptando las dimensiones de los tubos a los requisitos del proceso. El tamaño de cámara adecuado favorece la ausencia de contaminación y el control constante de la temperatura.

Requisitos del material de calidad óptica para un procesamiento sin defectos

La fabricación óptica exige tubos de cuarzo de gran diámetro con una pureza y transparencia excepcionales. Estos tubos deben cumplir normas estrictas de contenido de SiO₂, transmisión de luz y estabilidad térmica. La alta calidad óptica garantiza un procesamiento sin defectos para análisis de laboratorio y equipos ópticos avanzados.

Los datos demuestran que los tubos con un contenido de SiO₂ superior a 99,99% y una transmitancia ultraalta superior a 92% en la banda de UV a IR ofrecen resultados superiores. La inercia química y la baja expansión térmica protegen contra la exposición a ácidos y álcalis, excepto el ácido fluorhídrico. Estas propiedades garantizan un rendimiento fiable en sistemas de fibra óptica y cromatografía.

Puntos clave:

Su gran pureza y transparencia favorecen un procesamiento sin defectos.

Las estrictas normas sobre el contenido de SiO₂ y la transmisión de la luz garantizan la calidad.

La inercia química y la estabilidad térmica protegen frente a condiciones adversas.

¿Cómo deben adaptar los ingenieros el diámetro de los tubos a los requisitos específicos de las aplicaciones industriales?

Los ingenieros deben seleccionar tubos de cuarzo de gran diámetro en función de las necesidades específicas de cada proceso industrial. El diámetro del tubo, el grosor de la pared y la calidad del material adecuados garantizan un rendimiento óptimo, una mayor seguridad y una larga vida útil. Una cuidadosa combinación de estos parámetros garantiza un funcionamiento fiable en entornos con altas temperaturas, presión y gases corrosivos.

Métodos de cálculo del diámetro específicos para cada aplicación

La temperatura de proceso, la presión y la exposición química desempeñan un papel fundamental a la hora de determinar el diámetro adecuado para los tubos de cuarzo. Las altas temperaturas pueden provocar deformaciones, por lo que los ingenieros deben tener en cuenta tanto el entorno operativo como el rendimiento de aislamiento eléctrico requerido. Por ejemplo, los hornos de semiconductores que procesan obleas a 1100 °C necesitan tubos con diámetros adaptados al tamaño del lote y a los requisitos de flujo de gas.

Los ingenieros utilizan fórmulas y normas industriales para calcular el diámetro mínimo. Tienen en cuenta las dimensiones de la pieza, la holgura para un calentamiento uniforme y la necesidad de propiedades de aislamiento del tubo para alta tensión y alta frecuencia. Los tubos con diámetros interiores de 10 mm a 190 mm permiten soluciones a medida, compatibles con una amplia gama de diseños de hornos y aplicaciones de combustión de gases resistentes a los ácidos a alta temperatura.

Puntos clave:

La selección del diámetro depende de la temperatura del proceso, la presión y la exposición química.

Los cálculos deben incluir el tamaño de la pieza y los requisitos de aislamiento.

Los diámetros a medida admiten diversas aplicaciones industriales.

Espesor de pared Directrices de diseño estructural

El grosor de las paredes afecta directamente a la resistencia mecánica y la vida útil de los tubos de cuarzo. Las paredes más gruesas proporcionan una mayor integridad estructural y resistencia a la presión, lo que es esencial para los procesos que implican un alto voltaje y un rendimiento del tubo aislante de alta frecuencia. Las paredes más finas soportan mejor los cambios rápidos de temperatura, lo que mejora la resistencia al choque térmico y la transferencia de calor.

Los ingenieros equilibran estos factores seleccionando espesores de pared que se ajusten a las exigencias de cada aplicación. Por ejemplo, los tubos utilizados en el procesamiento de atmósferas de hidrógeno suelen requerir espesores de 10-12 mm con tolerancias estrictas para evitar fallos bajo vacío o presión. La elección del grosor también influye en las propiedades ópticas, ya que las paredes más gruesas pueden reducir ligeramente la transmisión ultravioleta.

Aspecto | Impacto del grosor de la pared |

|---|---|

Resistencia mecánica | Mayor integridad y resistencia a la presión |

Resistencia al choque térmico | Las paredes más finas soportan mejor los cambios rápidos |

Propiedades ópticas | Las paredes más gruesas pueden reducir la transmisión de los rayos UV |

Transferencia de calor | Las paredes más finas permiten una transferencia de calor más rápida |

Selección del grado de material según el intervalo de temperaturas de funcionamiento

La selección del grado del material garantiza que los tubos de cuarzo funcionen de forma fiable en condiciones extremas. El cuarzo fundido estándar es adecuado para uso industrial general hasta 1050°C, mientras que los grados fundido con bajo contenido en OH y de pureza extrema destacan en entornos corrosivos y de alta temperatura. El cuarzo de alta pureza con bajo contenido en hidroxilo proporciona un aislamiento eléctrico superior y resiste la desvitrificación.

Los ingenieros evalúan la temperatura de funcionamiento, la frecuencia de los ciclos térmicos y la compatibilidad química a la hora de elegir los grados de los materiales. Los datos de pruebas certificadas, como ASTM C1525, orientan las decisiones para aplicaciones que requieren una mayor seguridad y durabilidad. Los grados de alta pureza y bajo contenido en hidroxilo se utilizan en la fabricación de semiconductores y en la industria aeroespacial, donde la vida útil y el rendimiento son fundamentales.

Tabla resumen: Grados de material de los tubos de cuarzo

Tipo de grado | Temperatura recomendada (°C) | Ciclo máximo ΔT (°C) | Contenido OH- (ppm) | Enfoque de la aplicación |

|---|---|---|---|---|

Estándar Fundido | 900-1050 | 700-800 | >100 | Industria general |

Bajo-OH Fundido | 1050-1200 | >1000 | <10 | Alta temperatura/óptica |

Pureza extrema | 1150-1250 | >1200 | <1 | UHV, semiconductor |

Los tubos de cuarzo de gran diámetro desempeñan un papel vital en la fabricación de semiconductores, el procesamiento térmico, la industria farmacéutica, la óptica y la electrónica. Cada aplicación depende del tamaño de tubo, la pureza y el grado de material adecuados para lograr una alta calidad y seguridad del producto. La selección adecuada del tubo reduce el desperdicio de material, mejora la eficacia del flujo y reduce los costes de sustitución. Cuando los ingenieros adaptan las especificaciones de los tubos a las necesidades del proceso, ayudan a las empresas a aumentar la fiabilidad y a mantener resultados constantes en entornos exigentes.

PREGUNTAS FRECUENTES

¿Qué industrias utilizan tubos de cuarzo de gran diámetro, superior a 200 mm?

Las industrias de fabricación de semiconductores, fotovoltaica, vidrio, cerámica y óptica utilizan tubos de cuarzo de gran diámetro. Estos sectores necesitan tubos para el procesamiento a alta temperatura, la pureza y la eficiencia de los lotes. En 2024, las aplicaciones de semiconductores representarán más de 40% de la demanda total.

¿Qué determina el diámetro correcto del tubo para una aplicación?

Los ingenieros seleccionan el diámetro del tubo en función del tamaño de la pieza, la capacidad del lote y la temperatura del proceso. Por ejemplo, un lote de obleas de 300 mm necesita un tubo de 450-500 mm. Un tamaño adecuado mejora el rendimiento y mantiene la uniformidad de la temperatura en ±3 °C.

¿Qué niveles de pureza requieren las aplicaciones avanzadas?

Los procesos ópticos y de semiconductores requieren tubos de cuarzo con una pureza de SiO₂ superior a 99,995%. Las impurezas metálicas deben permanecer por debajo de 1 ppm. El bajo contenido en hidroxilo, a menudo inferior a 5 ppm, prolonga la vida útil del tubo y evita la contaminación.

¿Cuál es la vida útil típica de los tubos de cuarzo de gran diámetro?

Según las instalaciones, los tubos de más de 400 mm de diámetro duran entre 24 y 30 meses. Los tubos de cuarzo fundido eléctricamente duran 45% más que las alternativas fundidas con llama. El contenido controlado de hidroxilo reduce la desvitrificación, lo que prolonga la vida útil.

¿Qué características de seguridad ofrecen los tubos de cuarzo de gran diámetro?

Los tubos de cuarzo ofrecen resistencia a altas temperaturas, protección contra la corrosión y aislamiento eléctrico. Espesores de pared de 10-12 mm evitan fallos estructurales bajo vacío o presión. Estas características garantizan un funcionamiento seguro en atmósferas de hidrógeno y entornos de alta tensión.