La resistencia al choque térmico desempeña un papel fundamental en la vida útil de los tubos de cuarzo para aplicaciones analíticas. Los métodos analíticos a altas temperaturas suelen exponer a estos tubos a rápidos calentamientos y enfriamientos, que pueden causar tensiones repentinas y provocar grietas o fallos. La gestión eficaz del choque térmico garantiza un rendimiento fiable de los tubos y prolonga su vida útil en los exigentes entornos de laboratorio.

Principales conclusiones

La resistencia al choque térmico es crucial para los tubos de cuarzo, ya que evita que se agrieten con los cambios bruscos de temperatura.

La selección de cuarzo de gran pureza con paredes de grosor uniforme aumenta la durabilidad y reduce el riesgo de fallos.

La aplicación de velocidades de calentamiento y enfriamiento controladas minimiza la tensión interna y prolonga la vida útil de los tubos.

Las inspecciones visuales periódicas ayudan a detectar los primeros signos de desvitrificación, lo que permite realizar las sustituciones a tiempo.

El uso de procesos de recocido en varias etapas durante la fabricación mejora significativamente la resistencia al choque térmico.

¿Qué diferencia de temperatura provoca el fallo por choque térmico en los tubos de cuarzo analíticos?

La resistencia al choque térmico determina la Tubos de cuarzo para aplicaciones analíticas soportan rápidos cambios de temperatura. Los laboratorios suelen llevar estos tubos al límite durante los análisis a altas temperaturas, por lo que es esencial conocer los factores que provocan los fallos. Conocer las causas y los umbrales del choque térmico ayuda a los laboratorios a evitar costosos tiempos de inactividad y a prolongar la vida útil de los tubos.

Comprender las diferencias de coeficiente de dilatación térmica entre los materiales de vidrio

El choque térmico se produce cuando las distintas partes de un tubo se dilatan o contraen a ritmos diferentes. El cuarzo fundido tiene un coeficiente de dilatación térmica muy bajo (α = 0,5 × 10-⁶ K-¹), lo que le permite sobrevivir a gradientes de temperatura que destrozarían rápidamente el vidrio de borosilicato (α = 3,3 × 10-⁶ K-¹). Esta propiedad significa que los tubos de cuarzo para aplicaciones analíticas pueden soportar ciclos rápidos de calentamiento y enfriamiento que harían que otros materiales se agrietaran.

La pureza del material y el grosor de las paredes también influyen en la resistencia al choque térmico. El cuarzo de gran pureza con paredes de grosor uniforme resiste mejor el agrietamiento que los tubos impuros o desiguales, y las velocidades de calentamiento o enfriamiento superiores a 1.000 °C/minuto pueden provocar fallos incluso en el cuarzo de alta calidad. Los laboratorios deben seleccionar el material adecuado y controlar los cambios de temperatura para evitar tensiones internas.

Los tubos de cuarzo resisten mejor los choques térmicos que la mayoría de los materiales de vidrio, pero las diferencias extremas de temperatura pueden provocar grietas, deformaciones o fallos totales.

Puntos clave:

Bajo coeficiente de dilatación térmica confiere al cuarzo una resistencia superior a los golpes.

Pureza del material y grosor de las paredes afectan a la durabilidad del tubo.

Tasas de calentamiento/enfriamiento controladas son esenciales para la longevidad de los tubos.

Cómo las discontinuidades geométricas concentran el estrés térmico

Las discontinuidades geométricas, como las juntas soldadas o las transiciones de diámetro, crean puntos débiles en los tubos de cuarzo. Estas zonas concentran la tensión térmica durante los cambios rápidos de temperatura, lo que las hace más propensas a agrietarse o fallar. La tensión suele superar los 50 MPa en estos puntos, especialmente cuando las diferencias de temperatura son elevadas.

Las modificaciones de diseño pueden reducir las concentraciones de tensión y mejoran la longevidad del tubo. Las transiciones graduales, las muescas de alivio y los radios de filete ayudan a distribuir la tensión de forma más uniforme, mientras que evitar las esquinas afiladas previene la aparición de grietas. Los fabricantes de tubos analíticos utilizan estas estrategias para minimizar el riesgo de fallo en aplicaciones exigentes.

Los tubos de cuarzo para aplicaciones analíticas con geometría optimizada sobreviven a más ciclos térmicos y experimentan menos fallos en entornos de laboratorio.

Modificación del diseño | Efecto sobre la concentración de tensión |

|---|---|

Transiciones graduales | Reduce los aumentos bruscos de tensión |

Muescas de alivio | Alivia el estrés localizado |

Radios de filete | Evita las grietas en las esquinas |

Múltiples muescas pequeñas | Suaviza la distribución de la tensión |

ASTM C1525 Métodos de ensayo de enfriamiento con agua para validación de choque térmico

El ensayo ASTM C1525 de enfriamiento en agua evalúa la resistencia de los tubos de cuarzo al choque térmico. En este ensayo, los técnicos calientan probetas de cerámica a alta temperatura y luego las enfrían rápidamente en agua para crear tensión térmica. Inspeccionan las muestras en busca de daños visibles y calculan la resistencia a la flexión para determinar si el material conserva sus propiedades.

El vidrio de cuarzo soporta temperaturas superiores a 1000°C en esta prueba, a menudo sin mostrar fallos visibles ni pérdida de resistencia. Este método ayuda a los laboratorios y fabricantes a confirmar que los tubos de cuarzo para aplicaciones analíticas cumplen estrictas normas de durabilidad antes de su uso en análisis a altas temperaturas.

La prueba ASTM C1525 proporciona una referencia fiable para predecir el rendimiento de los tubos en ciclos térmicos extremos.

Procedimiento | Descripción |

|---|---|

Calefacción | Probetas calentadas a alta temperatura predeterminada |

Enfriamiento | Enfriamiento rápido en baño de agua para inducir estrés térmico |

Inspección | Comprobación visual y no destructiva de daños |

Resistencia a la flexión | Cálculo basado en las dimensiones de la probeta y la carga de fractura |

¿Por qué algunos tubos de cuarzo sobreviven a miles de ciclos térmicos y otros fallan prematuramente?

Los tubos de cuarzo tienen una vida útil diferente en entornos analíticos de alta temperatura. Algunos tubos resisten miles de ciclos térmicos, mientras que otros se agrietan o degradan tras sólo unos cientos de usos. Varios factores, como la desvitrificación, el recocido y el contenido de hidroxilo, explican estas diferencias.

Mecanismos de desvitrificación en vidrio de cuarzo de alta temperatura

La desvitrificación comienza cuando el vidrio de cuarzo se enfrenta repetidamente a altas temperaturas. Gotas líquidas nucleadas se forman lentamente dentro de la matriz amorfa y, con el tiempo, estas gotitas se fusionan en frentes que crecen más rápidamente. La contaminación por elementos alcalinos como el sodio, el potasio o el litio, combinada con la exposición a atmósferas ricas en oxígeno por encima de los 1.000 °C, acelera este proceso y provoca cambios visibles en el tubo.

Los técnicos de laboratorio suelen observar zonas lechosas o superficies rugosas en los tubos de cuarzo para aplicaciones analíticas tras un uso prolongado. Estos indicadores visuales señalan que se han empezado a formar estructuras cristalinas, lo que debilita el tubo y aumenta el riesgo de fallo por choque térmico. Mantener el cristal en zona de desvitrificación o un enfriamiento demasiado lento permite el crecimiento de cristales, lo que reduce la longevidad del tubo.

La desvitrificación explica por qué algunos tubos fallan antes de tiempo, especialmente cuando se produce contaminación o una refrigeración inadecuada.

Puntos clave:

Contaminación y alta temperatura impulsar la desvitrificación.

Signos visuales incluyen aspecto lechoso y aspereza.

Enfriamiento lento aumenta el riesgo de crecimiento de cristales.

Especificaciones del punto de recocido y su repercusión en el alivio de tensiones

El recocido elimina las tensiones internas de los tubos de cuarzo. Los fabricantes calientan los tubos hasta el punto de recocido, normalmente alrededor de 1120°C, y los mantienen durante varias horas antes de enfriarlos a un ritmo controlado. Este proceso evita la acumulación de tensiones residuales, que pueden reducir la resistencia al choque térmico hasta 50% si no se realiza correctamente.

Los tubos recocidos correctamente sobreviven a más de 5.000 ciclos térmicos entre temperatura ambiente y 1100°C, mientras que los tubos procesados inadecuadamente pueden fallar tras sólo 500-1.000 ciclos. Los datos de los lotes de producción demuestran que el enfriamiento programado a 50°C por hora tras el recocido garantiza el alivio de las tensiones y maximiza la durabilidad de los tubos. Los tubos con tensiones residuales son más propensos a deformarse o agrietarse en ciclos repetidos. ciclo térmico.

Los fabricantes utilizan protocolos de recocido precisos para garantizar un rendimiento constante de los tubos.

Factor de recocido | Impacto en la longevidad de los tubos |

|---|---|

Punto de recocido correcto | Maximiza el alivio del estrés |

Velocidad de enfriamiento programada | Evita la tensión residual |

Recocido inadecuado | Reduce la resistencia ciclista |

Influencia del contenido de OH en la estabilidad de fase a alta temperatura

Los grupos hidroxilo (OH) alteran la estructura estable del vidrio de cuarzo. Estos grupos rompen los enlaces Si-O de la red, aumentando la porosidad y reduciendo la estabilidad química, la densidad y la viscosidad. La presencia de grupos hidroxilo también reduce la temperatura de reblandecimiento y favorece la cristalización, lo que hace que los tubos sean más vulnerables a la degradación a altas temperaturas.

Los tubos de cuarzo con alto contenido en OH muestran una menor resistencia estructural, resistencia al calor y uniformidad óptica. Estos cambios disminuyen la estabilidad de fase y aumentan la probabilidad de fallo durante los ciclos térmicos. Los laboratorios prefieren tubos con un contenido de OH inferior a 30 ppm para mantener la durabilidad y el rendimiento.

El bajo contenido en OH es esencial para la fiabilidad de los tubos de cuarzo para aplicaciones analíticas en entornos exigentes.

Puntos clave:

Alto contenido en OH reduce la estabilidad química y estructural.

Bajo contenido en OH mejora la estabilidad de fase y la longevidad del tubo.

Grupos OH favorecen la cristalización y disminuyen la resistencia al calor.

¿Cómo optimizan los parámetros operativos la longevidad de los tubos de cuarzo en los sistemas de hornos analíticos?

Los parámetros operativos desempeñan un papel decisivo para determinar la vida útil de los tubos de cuarzo en los sistemas de hornos analíticos. Estos parámetros incluyen las velocidades de rampa de temperatura, las características de diseño del horno y el manejo de la tensión mecánica durante la introducción y extracción de la muestra. Comprender la importancia de estos factores ayuda a los laboratorios a maximizar la longevidad de los tubos y a mantener la fiabilidad de los resultados analíticos.

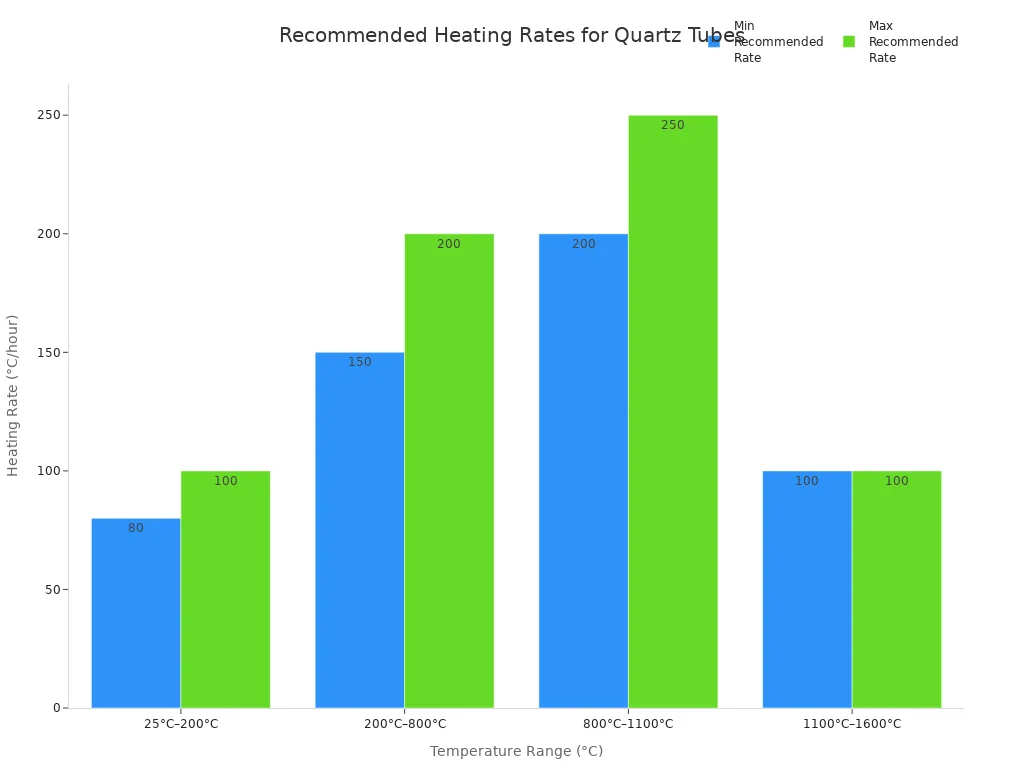

Optimización de la velocidad de rampa de temperatura para distintos métodos analíticos

Las rampas de temperatura afectan directamente a la tensión experimentada por los tubos de cuarzo. Los laboratorios que utilizan un calentamiento o enfriamiento rápidos exponen los tubos a una expansión o contracción repentina, lo que aumenta el riesgo de agrietamiento y acorta su vida útil. Al optimizar las velocidades de rampa, los técnicos pueden reducir los gradientes térmicos y evitar el fallo prematuro de los tubos.

Las velocidades de rampa recomendadas varían según el rango de temperatura, y seguir estas directrices ayuda a mantener la integridad del tubo. Por ejemplo, el calentamiento de 25 °C a 200 °C no debe superar los 80-100 °C por hora, mientras que en rangos superiores como 800 °C a 1100 °C se permiten hasta 200-250 °C por hora. Los métodos analíticos que requieren ciclos frecuentes se benefician de velocidades de rampa más lentas, ya que minimizan la acumulación de tensión interna.

En el siguiente gráfico se presenta un resumen visual de estas recomendaciones:

Puntos clave:

Tasas de rampa más lentas reducir el estrés térmico y prolongar la vida útil de los tubos.

Diferentes métodos analíticos requieren ajustes adaptados de la velocidad de rampa.

Control coherente de la velocidad de rampa evita el fallo repentino del tubo.

Características de diseño del horno que mejoran la longevidad de los tubos de cuarzo

Las características de diseño de los hornos influyen significativamente en la durabilidad de los tubos de cuarzo. Los ingenieros diseñan los hornos modernos con elementos calefactores distribuidos uniformemente y aislamiento de baja masa térmica para garantizar una temperatura uniforme en todo el tubo. Estas características evitan los puntos calientes y los gradientes térmicos que pueden causar tensiones localizadas y, en última instancia, el fallo del tubo.

La colocación estratégica de tapones de cerámica y alúmina ayuda a mantener temperaturas equilibradas, especialmente en los extremos de los tubos, donde las juntas tóricas de sellado son vulnerables al calor. Los modelos de horno de tres zonas proporcionan potencia adicional en los extremos, mejorando aún más la uniformidad de la temperatura y reduciendo el riesgo de choque térmico. Los escudos contra la radiación y los tapones aislantes también minimizan la pérdida de calor, favoreciendo unas condiciones de funcionamiento estables.

En la tabla siguiente se resumen las principales características de diseño de los hornos y sus ventajas:

Característica de diseño | Beneficio |

|---|---|

Elementos calefactores uniformes | Evita los puntos calientes |

Aislamiento de baja masa térmica | Mejora la eficacia |

Colocación de tapones de cerámica/alúmina | Mantiene una temperatura equilibrada |

Refuerzo de potencia de 3 zonas | Mejora la uniformidad de la temperatura final |

Escudos contra la radiación/tapones aislantes | Reduce las pérdidas térmicas |

Factores de tensión mecánica durante la introducción y extracción de muestras

El estrés mecánico durante la manipulación de las muestras puede acortar la vida útil de los tubos de cuarzo. Los impactos repentinos, la inserción incorrecta o la extracción de muestras introducen fuerzas localizadas que crean microfisuras o debilitan la estructura del tubo. Con el tiempo, estos pequeños defectos crecen y hacen que el tubo sea más susceptible a los choques térmicos.

Los técnicos pueden minimizar el estrés mecánico utilizando movimientos suaves y controlados y asegurándose de que las muestras se precalientan antes de su introducción. El mantenimiento y la formación periódicos ayudan al personal a reconocer y evitar prácticas de manipulación arriesgadas. Los procedimientos coherentes reducen la posibilidad de daños accidentales y prolongan la vida útil de los tubos.

Puntos clave:

Manipulación cuidadosa de las muestras evita las microfisuras.

Precalentamiento de muestras reduce los choques térmicos y mecánicos.

Formación y mantenimiento rutinarios promover las mejores prácticas.

¿Qué avances en la fabricación mejoran la resistencia al choque térmico de los tubos de cuarzo analíticos?

Los avances en la fabricación han transformado la durabilidad de los tubos de cuarzo en los laboratorios analíticos. Estas mejoras ayudan a los tubos a soportar más ciclos térmicos y reducen el riesgo de fallos repentinos. Entender por qué son importantes estos avances puede ayudar a los laboratorios a elegir los mejores productos para aplicaciones exigentes.

Desarrollo y optimización de protocolos de recocido multietapa

Los protocolos de recocido multietapa aumentan la resistencia al choque térmico de los tubos de cuarzo. Los fabricantes utilizan ciclos controlados de calentamiento y enfriamiento a temperaturas específicas para eliminar las tensiones internas y mejorar la resistencia de los tubos. Este proceso permite que los tubos sobrevivan a más de 5.000 ciclos térmicos entre temperatura ambiente y 1100 °C, lo que supone una mejora significativa respecto a métodos anteriores.

El uso de retenciones de temperatura tanto en el punto de deformación como en el punto de recocido garantiza que el alivio de la tensión sea completo. Los datos de los lotes de producción muestran que los tubos recocidos con estos protocolos tienen una resistencia 30-50% mayor al choque térmico en comparación con los procesados con métodos de una sola etapa. Los laboratorios se benefician de menos sustituciones de tubos y resultados analíticos más fiables.

El recocido en varias etapas explica por qué los tubos modernos duran más en entornos de alta temperatura.

Puntos clave:

Reduce el estrés interno

Aumenta la resistencia ciclista

Mejora la fiabilidad

Impacto del acabado superficial en el rendimiento del ciclo térmico

La calidad del acabado superficial desempeña un papel crucial en el rendimiento de los tubos de cuarzo durante los ciclos térmicos. Una superficie lisa evita la adherencia de partículas y garantiza un flujo uniforme del gas, lo que es vital para procesos como la deposición química en fase vapor mejorada por plasma. Las técnicas avanzadas de fabricación crean acabados de alta calidad que ayudan a los tubos a mantener sus propiedades tras repetidos calentamientos y enfriamientos.

Los tubos con superficies rugosas desarrollan microfisuras con mayor facilidad, lo que puede provocar fallos prematuros. Los estudios demuestran que los tubos con una rugosidad superficial inferior a 0,4 μm presentan tasas de fallo hasta 25% más bajas durante los ciclos térmicos que aquellos con acabados más rugosos. Los laboratorios que seleccionan tubos con una superficie de calidad superior experimentan menos interrupciones y una mayor vida útil de los tubos.

En la tabla siguiente se presenta un resumen del impacto del acabado superficial:

Calidad del acabado superficial | Rendimiento en ciclos térmicos |

|---|---|

Liso (<0,4 μm Ra) | Menor tasa de fallos, mejor flujo de gas |

Áspero (>0,4 μm Ra) | Mayor riesgo de microfisuras y fallos |

Control estadístico de procesos para la coherencia de la expansión térmica

El control estadístico del proceso (CEP) garantiza que cada lote de tubos de cuarzo cumpla unas estrictas normas de dilatación térmica. Los fabricantes controlan el coeficiente de dilatación térmica durante la producción para mantener la coherencia y evitar puntos débiles. Así se consiguen tubos con un rendimiento predecible y menos fallos inesperados.

El SPC utiliza datos en tiempo real y sistemas de inspección automatizados para detectar cualquier desviación del coeficiente objetivo de 0,5 × 10-⁶ K-¹. Cuando los fabricantes aplican el SPC, consiguen una variación de ±5% en todos los lotes de producción, lo que reduce el riesgo de que los tubos fallen ante cambios rápidos de temperatura. Los laboratorios que utilizan tubos de cuarzo para aplicaciones analíticas con SPC verificado se benefician de una mayor confianza en la longevidad de los tubos.

Los avances en la fabricación, como el SPC, explican por qué los tubos modernos ofrecen una mayor fiabilidad y rendimiento.

Puntos clave:

Garantiza la coherencia de las propiedades de los materiales

Reduce el riesgo de fallos

Permite obtener resultados analíticos fiables

¿Cómo pueden aplicar los laboratorios analíticos el mantenimiento preventivo para prolongar la vida útil de los tubos de cuarzo?

El mantenimiento preventivo desempeña un papel fundamental en la prolongación de la vida útil de los tubos de cuarzo en los laboratorios analíticos. Los laboratorios que aplican protocolos estructurados de inspección y sustitución reducen los fallos inesperados y mantienen un rendimiento analítico constante. Comprender por qué son importantes estas prácticas ayuda a los laboratorios a maximizar el valor de los tubos de cuarzo para aplicaciones analíticas.

Criterios de inspección visual para la detección de la desvitrificación

La inspección visual permite al personal del laboratorio detectar los primeros signos de desvitrificación antes de que se produzca un fallo catastrófico del tubo. Los técnicos buscan zonas lechosas o turbias, rugosidades en la superficie y cambios en la transparencia del tubo, que indican el inicio de la cristalización. Estos signos visuales suelen aparecer tras repetidos ciclos de alta temperatura o exposición a contaminantes, lo que indica que la estructura del tubo ha empezado a degradarse.

Las inspecciones periódicas cada 500 ciclos analíticos ayudan a los laboratorios a identificar los tubos en riesgo, ya que los datos muestran que las zonas de desvitrificación que superan 10% de la longitud calentada predicen un fallo inminente. Los técnicos también miden el diámetro de los tubos, ya que un aumento de más de 0,2 mm sugiere un debilitamiento estructural debido a la tensión térmica acumulada. La detección precoz mediante inspección visual permite a los laboratorios sustituir los tubos antes de que comprometan los resultados analíticos.

Las comprobaciones visuales rutinarias constituyen la base de un programa de mantenimiento proactivo.

Puntos clave:

Zonas lechosas y rugosidades señal de desvitrificación.

Cambios de diámetro indican tensión estructural.

Inspecciones periódicas evitar fallos inesperados.

Desarrollo de protocolos de sustitución de tubos específicos para cada laboratorio

Cada laboratorio desarrolla su propio protocolo de sustitución de tubos en función de los patrones de uso y las exigencias analíticas. El personal realiza un seguimiento del número de ciclos térmicos, las temperaturas máximas de funcionamiento y cualquier incidente de enfriamiento rápido o pérdida de potencia. Estos registros ayudan a los laboratorios a predecir cuándo un tubo llegará al final de su vida útil fiable.

Los datos de más de 600 instalaciones muestran que la sustitución proactiva, desencadenada por signos visuales o cambios dimensionales, reduce el tiempo de inactividad de emergencia en 40%. Los laboratorios también siguen las mejores prácticas de limpieza y manipulación, como dejar enfriar el horno antes de limpiarlo, utilizar cepillos suaves y evitar productos químicos agresivos. Estos pasos evitan arañazos y reacciones químicas que podrían debilitar el tubo.

Un cuadro resumen destaca los elementos clave del protocolo:

Elemento de protocolo | Propósito |

|---|---|

Seguimiento del recuento de ciclos | Predicción de la vida útil de los tubos |

Controles visuales y dimensionales | Detecta los primeros signos de fallo |

Limpieza programada | Mantiene la integridad del tubo |

Sustitución proactiva | Reduce el tiempo de inactividad de emergencia |

Modelos de predicción de vida útil basados en el historial de ciclos térmicos

Los modelos de predicción de vida útil utilizan datos históricos para estimar cuándo fallará un tubo de cuarzo. Los laboratorios recopilan información sobre el número de ciclos, los intervalos de temperatura y cualquier choque térmico para crear modelos precisos. Estos modelos ayudan al personal a programar las sustituciones antes de que los tubos alcancen puntos críticos de fallo.

Los análisis estadísticos muestran que los tubos con velocidades de rampa controladas y bajo contenido en OH duran más de 5.000 ciclos, mientras que los expuestos a cambios rápidos de temperatura o a la contaminación pueden fallar tras 500-1.000 ciclos. Combinando el historial de ciclos con los resultados de las inspecciones, los laboratorios pueden optimizar los programas de mantenimiento y minimizar los costes. Los modelos predictivos garantizan que las operaciones analíticas permanezcan ininterrumpidas y cumplan las normas de calidad.

Una predicción eficaz de la vida útil se basa en un registro preciso y un análisis periódico de los datos.

Puntos clave:

Datos históricos mejora la precisión de la predicción.

Condiciones controladas prolongar la vida útil del tubo.

Modelos predictivos apoyar operaciones ininterrumpidas.

La resistencia al choque térmico determina directamente la duración de los Tubos de Cuarzo para Aplicaciones Analíticas en entornos de laboratorio de alta temperatura. Los laboratorios que siguen las mejores prácticas técnicas y rutinas de mantenimiento preventivo observan menos fallos y resultados más fiables.

Un sellado deficiente entre la brida y el tubo permite la entrada de oxígeno o humedad, que pueden reaccionar con el silicio a altas temperaturas y formar una capa defectuosa que acorta la vida útil del tubo.

Los tubos de cuarzo muestran menos resistencia a los ciclos repetidos de calor-frío que algunos otros materiales, por lo que los ciclos frecuentes pueden provocar grietas o fatiga.

La aplicación de las estrategias y técnicas de control comentadas ayuda a los laboratorios a conseguir un rendimiento óptimo de los tubos y a prolongar su vida útil.

PREGUNTAS FRECUENTES

¿Por qué es importante la resistencia al choque térmico de los tubos de cuarzo en los laboratorios analíticos?

La resistencia al choque térmico evita que los tubos se agrieten con los cambios bruscos de temperatura.

Los tubos de cuarzo de alta resistencia duran más y reducen los costes de sustitución.

Los laboratorios confían en tubos duraderos para obtener resultados consistentes.

Consejo: Elija tubos con bajos coeficientes de dilatación térmica para obtener el mejor rendimiento.

¿Por qué las discontinuidades geométricas aumentan el riesgo de fallo en los tubos de cuarzo?

Las discontinuidades geométricas crean puntos de tensión durante el calentamiento y el enfriamiento.

La tensión se concentra en las uniones soldadas o en los cambios de diámetro, provocando grietas.

Los fabricantes diseñan tubos con transiciones suaves para minimizar este riesgo.

Característica | Impacto |

|---|---|

Juntas soldadas | Alto estrés |

Transiciones suaves | Menor riesgo de fracaso |

¿Por qué los laboratorios deben controlar el contenido de OH en los tubos de cuarzo?

El alto contenido en OH debilita la estructura del cuarzo a temperaturas elevadas.

Los tubos con bajo contenido en OH resisten la desvitrificación y duran más.

Los laboratorios utilizan la espectroscopia de infrarrojos para verificar los niveles de OH.

Puntos clave:

Bajo contenido en OH aumenta la longevidad del tubo.

Alto contenido en OH acelera el fracaso.

¿Por qué es importante el mantenimiento preventivo para la longevidad de los tubos de cuarzo?

El mantenimiento preventivo detecta los primeros signos de degradación de los tubos.

Las inspecciones periódicas y las sustituciones programadas evitan averías inesperadas.

Los laboratorios mantienen un funcionamiento fiable siguiendo los protocolos de mantenimiento.

🛠️ Nota: Inspeccione los tubos cada 500 ciclos para obtener los mejores resultados.

¿Por qué las rampas de temperatura controlada prolongan la vida útil de los tubos de cuarzo?

Las velocidades de rampa controladas reducen el estrés térmico durante el calentamiento y el enfriamiento.

Los tubos expuestos a cambios lentos de temperatura sobreviven más ciclos.

Los técnicos fijan las velocidades de rampa en función de los requisitos del método analítico.

Velocidad de rampa | Longevidad del tubo |

|---|---|

Rápido | Más corto |

Controlado | Más largo |