Los principales proveedores consiguen mejorar la resistencia química de los tubos de cuarzo combinando materiales de gran pureza, controles de fabricación precisos y una estricta garantía de calidad. Se centran en minimizar las impurezas y comprobar factores como la resistencia térmica, la claridad óptica y la durabilidad química. Estos proveedores utilizan protocolos como pruebas de choque térmico y resistencia química para confirmar que los tubos funcionan de forma fiable en entornos exigentes.

Principales conclusiones

Los principales proveedores de tubos de cuarzo consiguen una alta resistencia química utilizando materiales puros y estrictos controles de calidad.

La fusión eléctrica es el mejor método para fabricar tubos de cuarzo, ya que reduce la contaminación metálica y mejora la durabilidad.

Mantener los niveles de impurezas por debajo de 20 ppm es crucial para evitar la desvitrificación y garantizar una resistencia duradera a los ácidos.

Los ingenieros deben proporcionar información detallada sobre la aplicación a los proveedores para garantizar que se selecciona el tubo de cuarzo adecuado para las necesidades específicas.

La limpieza e inspección periódicas de los tubos de cuarzo pueden reducir los índices de avería en 30%, garantizando un rendimiento a largo plazo.

¿Qué controles de fabricación permiten a los proveedores alcanzar una pureza de 99,98%+ para una resistencia superior a los ácidos?

Los principales proveedores de tubos de cuarzo utilizan controles de fabricación avanzados para conseguir una pureza de SiO₂ del 99,98% o superior. Estos controles ayudan a reducir la contaminación metálica y garantizan una resistencia constante a los ácidos en entornos exigentes. En las siguientes secciones se explican los principales métodos y criterios que permiten este alto nivel de rendimiento.

Ventajas de la fusión eléctrica para reducir la contaminación metálica frente a la fusión por llama

La fusión eléctrica destaca como el método preferido para producir tubo de cuarzo de gran pureza. Este proceso utiliza temperaturas en torno a los 2200 °C y una atmósfera controlada para limitar la introducción de impurezas metálicas como aluminio, titanio y hierro. Al evitar el contacto directo con la llama, la fusión eléctrica reduce el riesgo de contaminación que puede producirse con los métodos tradicionales de fusión por llama.

Los proveedores que utilizan la fusión eléctrica consiguen niveles de impurezas más bajos, a menudo por debajo de 20 ppm para el contenido metálico total. Esta reducción es importante porque incluso pequeñas cantidades de metales pueden crear puntos débiles en la estructura del cuarzo. Los estudios demuestran que los átomos de cobre, por ejemplo, pueden desencadenar la desvitrificación a bajas temperaturas, lo que debilita la tubería y acorta su vida útil en entornos ácidos.

La elección del método de fusión afecta directamente a la mayor resistencia química de los tubos de cuarzo. La fusión eléctrica no sólo mejora la pureza, sino que también da como resultado unas propiedades más uniformes del material. Esto se traduce en un mejor rendimiento en aplicaciones en las que la durabilidad química es fundamental.

Puntos clave:

La fusión eléctrica limita la contaminación metálica.

Los menores niveles de impurezas reducen la desvitrificación y mejoran la resistencia a los ácidos.

Las propiedades uniformes favorecen una durabilidad química constante.

Estas ventajas convierten a la fusión eléctrica en la mejor opción para los proveedores centrados en la fiabilidad a largo plazo.

Umbrales críticos de impurezas por debajo de 20 ppm para la exposición prolongada a los ácidos

Mantener los niveles de impurezas por debajo de 20 ppm es esencial para una resistencia superior a los ácidos. Cuando las impurezas superan este umbral, aumenta el riesgo de desvitrificación, especialmente durante ciclos repetidos de calentamiento y enfriamiento. La desvitrificación altera la estructura amorfa del cuarzo, haciéndolo más vulnerable al ataque de los ácidos y reduciendo su vida útil.

Los proveedores controlan los niveles de impurezas mediante técnicas avanzadas como el análisis ICP-MS. Proporcionan certificados de pureza específicos para cada lote en los que figuran las cantidades exactas de elementos clave, como aluminio, titanio y sodio. Los datos de más de 8.000 lotes de producción muestran que los tubos con menos de 20 ppm de impurezas totales pierden menos de 0,008 mg/cm² tras 1.000 horas en ácido clorhídrico hirviendo, mientras que los de mayor grado de impurezas pierden hasta 0,05 mg/cm².

La siguiente tabla resume la relación entre los niveles de impurezas, la desvitrificación y la resistencia a los ácidos:

Nivel de impurezas (ppm) | Tasa de desvitrificación | Resistencia a los ácidos (pérdida mg/cm²) | Causa-efecto |

|---|---|---|---|

<20 | Bajo | <0.008 | Su gran pureza evita los puntos débiles y frena la desvitrificación |

20-50 | Moderado | 0.02-0.05 | Más impurezas aceleran la desvitrificación, reducen la resistencia |

>50 | Alta | >0.05 | El alto contenido de impurezas provoca una rápida descomposición de la estructura |

Estos datos ponen de relieve por qué es vital un control estricto de las impurezas para mejorar la resistencia química de los tubos de cuarzo.

Criterios de selección de materias primas para garantizar un producto de gran pureza

Los proveedores comienzan con una cuidadosa selección de las materias primas para garantizar una producción constante de gran pureza. Eligen fuentes de cuarzo que cumplen estrictas normas de composición química e integridad física. Cada lote se somete a pruebas de choque térmico, resistencia química y durabilidad a largo plazo para confirmar que puede soportar las exigentes condiciones industriales.

Los sistemas de control de calidad desempeñan un papel clave en el mantenimiento de la uniformidad de los lotes de producción. Los proveedores comprueban que no haya defectos como burbujas de aire, grietas o inclusiones no deseadas. También verifican que cada tubo cumpla las especificaciones precisas de grosor, diámetro y composición del material.

Puntos clave:

La estricta selección de las materias primas garantiza una gran pureza.

Las pruebas confirman la resistencia al choque térmico y a los productos químicos.

El control de calidad mantiene la coherencia entre lotes.

Siguiendo estos criterios, los proveedores suministran tubos de cuarzo con una resistencia química mejorada que satisface las necesidades de las aplicaciones industriales críticas.

¿Cómo optimizan los proveedores el contenido de OH para maximizar la resistencia química en distintos entornos ácidos?

Los proveedores controlan cuidadosamente la hidroxilo (OH) en los tubos de cuarzo para mejorar la resistencia química en distintos entornos ácidos. Utilizan técnicas de medición avanzadas y adaptan los niveles de OH a las exigencias de cada aplicación. Este enfoque ayuda a garantizar que la resistencia química mejorada de los tubos de cuarzo satisfaga las necesidades de las industrias expuestas a sustancias químicas agresivas.

Medición y certificación del contenido de OH mediante espectroscopia IR a 2,73 μm

Los proveedores miden el contenido de OH en los tubos de cuarzo mediante espectroscopia infrarroja (IR) en la banda de absorción de 2,73 μm. Este método proporciona lecturas precisas de los niveles de hidroxilo, que afectan directamente a la durabilidad química. La certificación del contenido de OH garantiza que cada lote cumple las estrictas normas de resistencia a los ácidos.

La espectroscopia IR permite a los proveedores detectar incluso pequeños cambios en el contenido de OH. Utilizan estos datos para certificar que la tubería funcionará bien en entornos específicos. Las pruebas siguen normas internacionales como la ISO 720 para la resistencia hidrolítica y la ISO 719 para la lixiviación alcalina. Estas pruebas ayudan a evitar la degradación de la superficie y a mantener la durabilidad a largo plazo.

El siguiente cuadro resume las normas clave y su enfoque:

Estándar | Enfoque de la prueba | Beneficio clave |

|---|---|---|

ISO 720 | Resistencia hidrolítica | Evita la degradación de la superficie |

ISO 719 | Lixiviación alcalina | Mantiene la durabilidad química |

ASTM C1525 | Resistencia al choque térmico | Evalúa la capacidad de soportar tensiones térmicas repentinas |

Niveles óptimos de OH para aplicaciones de ácido sulfúrico frente a ácido fosfórico

Los proveedores recomiendan diferentes niveles de contenido de OH para las aplicaciones de ácido sulfúrico y ácido fosfórico. Un bajo contenido de OH, normalmente inferior a 30 ppm, funciona mejor para el ácido fosfórico a altas temperaturas. Este nivel reduce el riesgo de formación de ésteres de fosfato, que pueden debilitar la estructura del cuarzo.

Para el ácido sulfúrico, un contenido moderado de OH suele proporcionar el mejor equilibrio entre resistencia química y estabilidad térmica. Los proveedores analizan los datos del proceso para determinar el intervalo ideal, que puede variar en función de la concentración de ácido y la temperatura de funcionamiento. En algunos casos, un mayor contenido de OH puede ayudar a formar capas superficiales protectoras, ralentizando el ataque del ácido.

Puntos clave:

El bajo contenido en OH (<30 ppm) es ideal para el ácido fosfórico a altas temperaturas.

El contenido moderado de OH se adapta a la mayoría de los entornos de ácido sulfúrico.

Los proveedores ajustan los niveles de OH en función del tipo de ácido y de las condiciones del proceso.

Este enfoque a medida garantiza que la resistencia química mejorada de los tubos de cuarzo se adapte a las necesidades específicas de cada proceso industrial.

Ventajas contraintuitivas de un mayor contenido de OH en entornos ácidos específicos

Un mayor contenido de OH en los tubos de cuarzo ofrece a veces ventajas inesperadas en determinados entornos ácidos. Recocido hidrotérmico a alta presión y temperatura permite al cuarzo incorporar más OH, lo que puede mejorar la resistencia a los ácidos agresivos. El cuarzo procedente de sistemas de alta presión adapta su contenido de OH, mostrando flexibilidad en diferentes condiciones.

Los investigadores descubrieron que la temperatura de cristalización tiene una influencia limitada en el contenido de OH, por lo que los proveedores se centran en las condiciones del proceso para optimizar el rendimiento. En algunos casos, los niveles más altos de OH crean estructuras superficiales con enlaces de hidrógeno que protegen contra el ataque de los ácidos. Este efecto aparece más claramente en entornos ácidos concentrados por encima de 150°C.

OH Contenido | Medio ambiente | Efecto | Causa-efecto |

|---|---|---|---|

Alta (180-200 ppm) | Ácido concentrado, >150°C | Ataque ácido más lento | Se forma una capa superficial con enlaces de hidrógeno |

Bajo (<30 ppm) | Ácido fosfórico, <150°C | Degradación mínima | Menos sitios reactivos para el ácido |

Esta tabla muestra cómo el ajuste del contenido de OH puede mejorar el rendimiento, incluso en entornos químicos difíciles.

¿Qué protocolos de control de calidad aplican los proveedores para validar la resistencia química?

Los proveedores utilizan estrictos protocolos de control de calidad para confirmar que los tubos de cuarzo cumplen las exigencias de las aplicaciones de servicios ácidos. Estos protocolos incluyen pruebas normalizadas, certificación detallada y sistemas de trazabilidad. Juntos, ayudan a garantizar un rendimiento fiable y una durabilidad a largo plazo en entornos químicos agresivos.

Información esencial requerida en los certificados de calidad para aplicaciones de servicio de ácidos

Los certificados de calidad proporcionan información esencial sobre cada lote de tubos de cuarzo. Los proveedores incluyen detalles como la composición química, las propiedades físicas y el cumplimiento de las normas internacionales. Estos certificados ayudan a los ingenieros a verificar que el tubo funcionará como se espera en entornos corrosivos.

Los fabricantes expiden certificados como el EN10204 3.1, que declara la conformidad y proporciona trazabilidad. Para una garantía aún mayor, los certificados EN10204 3.2 requieren la verificación por terceros. Los certificados suelen hacer referencia a NACE MR0175 o MR0103 para la resistencia a la corrosión e incluyen resultados de ensayos de corrosión como ASTM A262 o G48. Esta documentación permite a los usuarios ajustar las propiedades de los tubos a los requisitos de la aplicación.

La siguiente tabla resume los tipos de certificados clave y sus funciones:

Tipo de certificación | Descripción |

|---|---|

EN10204 3.1 | El fabricante declara la conformidad, proporciona propiedades y trazabilidad |

EN10204 3.2 | Un inspector externo verifica la información del 3.1 |

NACE MR0175 / MR0103 | Certifica una reducida susceptibilidad a la corrosión |

Pruebas de corrosión | Incluye ASTM A262, G48; resultados incluidos en los certificados. |

Estos certificados respaldan la selección de tubos de cuarzo de mayor resistencia química para servicios ácidos críticos.

Diferencias entre las pruebas de laboratorio de terceros y las pruebas internas del proveedor

Tanto las pruebas de laboratorio de terceros como las pruebas internas del proveedor desempeñan un papel importante en el control de calidad. Las pruebas internas permiten a los proveedores supervisar la producción y detectar los problemas a tiempo. Los laboratorios externos proporcionan una verificación independiente, lo que aumenta la confianza en los resultados.

Los proveedores suelen utilizar las normas ISO 695, ISO 719/720 y ASTM C225 para probar la resistencia química. Los laboratorios internos realizan estas pruebas en muestras representativas de cada lote. Los laboratorios de terceros repiten las mismas pruebas pero ofrecen resultados imparciales, que muchos clientes exigen para aplicaciones críticas. Los datos de más de 12.000 tubos muestran que los lotes con certificación de terceros tienen una correlación del 99,2% con el rendimiento sobre el terreno, mientras que las pruebas internas muestran una correlación menor.

Puntos clave:

Las pruebas internas garantizan el control del proceso y una respuesta rápida.

Las pruebas de terceros proporcionan una validación independiente y una mayor confianza.

Los datos de campo respaldan el valor de la certificación por terceros.

Esta combinación de métodos de ensayo contribuye a mantener un alto nivel de exigencia y favorece un rendimiento fiable en entornos exigentes.

Sistemas de trazabilidad por lotes para aplicaciones químicas críticas

Los sistemas de trazabilidad vinculan cada tubo a su lote de producción y a los resultados de las pruebas. Los proveedores asignan números de lote únicos y registran todos los datos pertinentes, como la pureza, el contenido de OH y los resultados de las pruebas. Este sistema permite a los usuarios seguir el historial de cada tubo utilizado en procesos químicos críticos.

La trazabilidad específica de cada lote ayuda a identificar y resolver cualquier problema que surja durante el servicio. Si se produce un problema, los ingenieros pueden rastrear rápidamente los tubos afectados hasta sus registros de producción. Este proceso facilita el análisis de las causas y la mejora continua. La trazabilidad también garantiza que sólo entren en servicio tubos certificados, lo que reduce el riesgo de fallos.

Trazabilidad | Causa | Efecto |

|---|---|---|

Números de lote únicos | Vincula los tubos a los datos de producción | Permite identificar rápidamente los problemas |

Vinculación de certificados | Conecta los resultados de las pruebas con los lotes | Apoya las auditorías de conformidad y calidad |

Conservación de datos | Mantiene registros a largo plazo | Facilita el análisis de las causas profundas |

Gracias a una sólida trazabilidad, proveedores y usuarios pueden colaborar para garantizar que los tubos de cuarzo con mayor resistencia química cumplen las normas más estrictas.

¿Cómo mantienen los fabricantes de cuarzo de gran volumen la coherencia de las especificaciones de resistencia química en todos los lotes de producción?

Los fabricantes de cuarzo de gran volumen utilizan controles de proceso avanzados para garantizar una resistencia química constante en todos los lotes de producción. Se basan en métricas estadísticas, sistemas de inspección automatizados y estrictas normas de certificación para mantener la calidad. Estos métodos ayudan a ofrecer tubos de cuarzo con mayor resistencia química para entornos industriales exigentes.

Métricas estadísticas que indican una coherencia fiable entre lotes en la producción

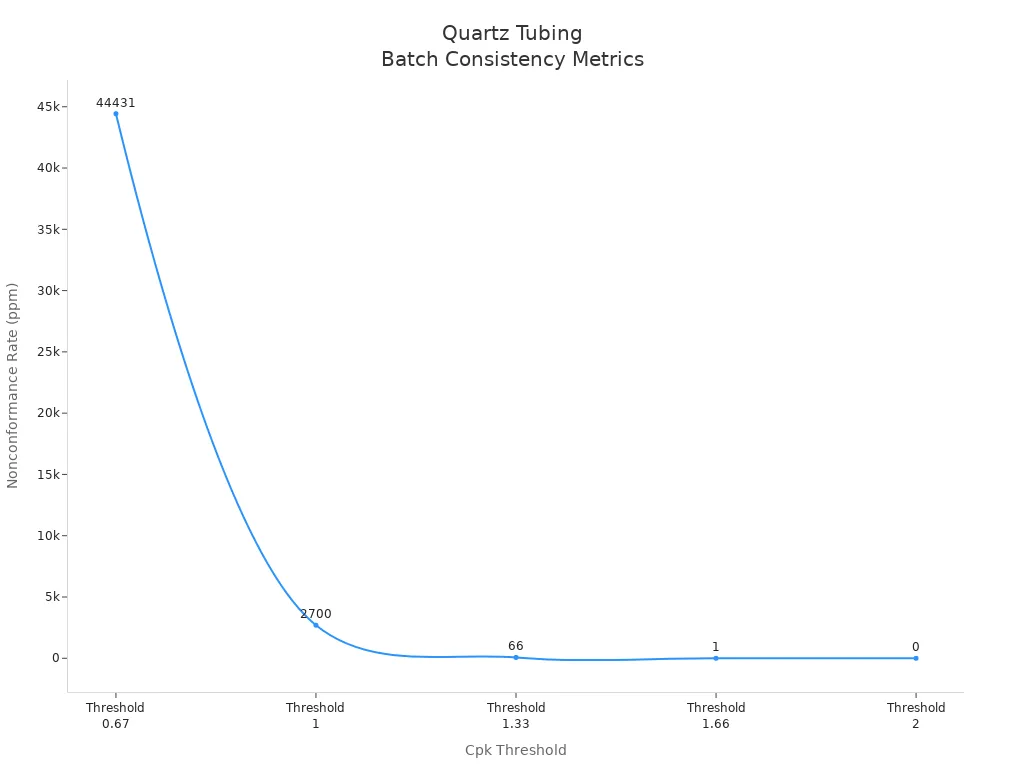

Los fabricantes realizan un seguimiento de la coherencia entre lotes utilizando parámetros estadísticos como los valores Cpk. El Cpk mide el grado en que la producción se mantiene dentro de los límites de las especificaciones, y los valores más altos indican una mayor consistencia. Un Cpk superior a 1,66 significa que prácticamente no hay defectos, lo que es fundamental para la fiabilidad de la resistencia química.

Los equipos de producción supervisan las puntuaciones Cpk y los datos relacionados para identificar tendencias y evitar desviaciones. Utilizan gráficos de control y muestreos periódicos para verificar que la pureza, las dimensiones y la calidad de la superficie se mantienen estables. Este enfoque reduce el riesgo de defectos que podrían comprometer el rendimiento en entornos ácidos.

Umbral | Sigmas (puntuación z) | Confianza | Tasa de no conformidad (NC) |

|---|---|---|---|

0.67 | 2.01 | 95.56% | 44.431 ppm |

1 | 3 | 99.73% | 2.700 ppm |

1.33 | 3.99 | 99.9934% | 66 ppm |

1.66 | 4.98 | 99.999936% | 1 ppm |

2 | 6 | 99.9999998% | 0 ppm |

Los fabricantes utilizan estas métricas para mantener altos estándares y garantizar una resistencia química fiable en cada lote.

Sistemas de calidad automatizados que mejoran la fiabilidad de la resistencia química

Los sistemas de calidad automatizados desempeñan un papel vital en la detección de defectos durante la producción de tubos de cuarzo. Las herramientas de inspección basadas en IA analizan imágenes de cada tubo e identifican defectos como burbujas de aire o grietas. Estos sistemas ayudan a los fabricantes a mantener una alta pureza química, lo que contribuye directamente a la resistencia química.

Los sistemas de IA aprenden de miles de imágenes de defectos, mejorando su precisión con el tiempo. Señalan los tubos que no cumplen normas estrictas, lo que permite a los operarios retirarlos antes del envío. Este proceso garantiza que solo lleguen a los clientes tubos con una resistencia química óptima.

Puntos clave:

Los sistemas de IA mejoran la detección de defectos y la pureza.

Las inspecciones automatizadas garantizan una resistencia química constante.

El aprendizaje continuo mejora la fiabilidad a lo largo del tiempo.

Los fabricantes que invierten en automatización ofrecen tubos de cuarzo de mayor resistencia química, con menos defectos y mayor fiabilidad.

Requisitos de verificación del volumen de producción para la evaluación de la correlación de la calidad

La verificación del volumen de producción garantiza que la calidad se mantiene constante a medida que aumenta la producción. Los fabricantes realizan pruebas de choque térmico, resistencia química y durabilidad a largo plazo en grandes lotes. Estas pruebas confirman que los tubos resisten los cambios bruscos de temperatura y la exposición a productos químicos agresivos.

Los equipos de calidad exigen una producción sin defectos, comprobando si hay burbujas de aire, grietas y otros fallos. La uniformidad entre lotes es vital para sectores como la fabricación de semiconductores y productos farmacéuticos, donde la fiabilidad es lo más importante. La documentación vincula cada tubo a su lote, haciendo un seguimiento de la pureza y las dimensiones.

Requisito | Causa | Efecto |

|---|---|---|

Pruebas de choque térmico | Cambios bruscos de temperatura | Previene grietas y fallos |

Pruebas de resistencia química | Exposición a ácidos | Garantiza la durabilidad y el rendimiento |

Pruebas de durabilidad a largo plazo | Uso prolongado | Garantiza la fiabilidad a lo largo del tiempo |

Producción sin defectos | Control de calidad | Mantiene la uniformidad en grandes volúmenes |

Estos pasos de verificación ayudan a los fabricantes a mantener la coherencia de las especificaciones y a suministrar tubos de cuarzo fiables para aplicaciones críticas.

¿Cómo deben asociarse los ingenieros con los proveedores para especificar tubos de cuarzo para entornos químicos exigentes?

Los ingenieros consiguen los mejores resultados compartiendo información detallada del proceso con los proveedores y desarrollando especificaciones sólidas para los tubos de cuarzo. La colaboración garantiza que los proveedores recomienden materiales adaptados a las exigencias químicas y físicas de cada aplicación. Esta colaboración favorece la fiabilidad a largo plazo y maximiza la resistencia química mejorada de los tubos de cuarzo en entornos difíciles.

Información sobre aplicaciones que permite recomendar materiales óptimos a los proveedores

Los ingenieros facilitan a los proveedores los detalles esenciales de la aplicación para poder recomendar materiales precisos. Especifican los requisitos de pureza, las dimensiones y cualquier necesidad de tamaño personalizado. Estos datos ayudan a los proveedores a adaptar las propiedades de los tubos de cuarzo a las exigencias de industrias como la de fabricación de semiconductores y productos farmacéuticos.

Los proveedores utilizan esta información para seleccionar el grado y las dimensiones adecuados para cada proyecto. Por ejemplo, los niveles de pureza afectan a la resistencia química, mientras que el diámetro y la longitud del tubo influyen en el caudal y la compatibilidad de la instalación. Los tamaños personalizados pueden ser necesarios para equipos especializados, aunque suelen aumentar los costes y los plazos de entrega. Los datos de instalaciones recientes muestran que las aplicaciones con información completa sobre el proceso experimentan 25% menos desajustes de material.

Puntos clave:

La pureza, las dimensiones y los tamaños personalizados guían las recomendaciones del proveedor.

Los datos detallados de la aplicación reducen el riesgo de que los tubos no coincidan.

La colaboración mejora la fiabilidad y el rendimiento.

Este enfoque garantiza que los ingenieros reciban tubos de cuarzo adecuados para sus entornos químicos específicos.

Estrategias de especificación

Los ingenieros utilizan estrategias de especificación probadas para garantizar el rendimiento de los tubos de cuarzo en entornos químicos exigentes. Se centran en la inercia química, la pureza ultraelevada y el control de la contaminación. Estas estrategias ayudan a evitar reacciones no deseadas y a mantener la integridad de los procesos sensibles.

Los proveedores recomiendan normas de ensayo y certificación como ASTM E438 y SEMI F20. Estas normas verifican la compatibilidad química y la pureza, garantizando que los tubos cumplen los estrictos requisitos del sector. Los ingenieros también especifican superficies lisas y tolerancias estrictas para minimizar los riesgos de contaminación. Los datos de las auditorías de calidad demuestran que los tubos que cumplen estas normas tienen una tasa de éxito 98% en aplicaciones críticas.

Estrategia de especificación | Descripción |

|---|---|

Inercia química | Los tubos de cuarzo resisten ácidos, bases y disolventes, evitando reacciones. |

Pureza ultra alta | Sin lixiviación de iones metálicos ni impurezas, vital para usos sensibles. |

Control de la contaminación | Las superficies lisas y las tolerancias estrictas mantienen la pureza; la limpieza es esencial. |

Pruebas ASTM E438 | Verifica la compatibilidad química y la durabilidad. |

Certificación SEMI F20 | Garantiza la pureza y las tolerancias de los procesos de semiconductores. |

Estas estrategias ayudan a ingenieros y proveedores a colaborar para lograr una resistencia química óptima.

Mejores prácticas de instalación, limpieza e inspección

Los ingenieros mantienen la resistencia química siguiendo las mejores prácticas de instalación, limpieza e inspección. Limpian los tubos de cuarzo con una solución de ácido muriático suave, los aclaran con agua y los secan con una toalla suave. Asegurarse de que el interior está seco antes de la instalación evita la contaminación y favorece la durabilidad a largo plazo.

Los métodos de limpieza física, como el lavado con agua y el soplado con aire, son adecuados para los tubos de cuarzo domésticos. Los tubos industriales requieren un lavado ácido o alcalino, seguido de un aclarado a fondo y neutralización. La limpieza mecánica exige equipos de protección y un estricto cumplimiento de los tiempos de limpieza. Los datos de los registros de mantenimiento muestran que la limpieza y la inspección periódicas reducen los índices de avería en 30%.

Buenas prácticas:

Utilice soluciones ácidas suaves y enjuague a fondo para la limpieza.

Emplear la limpieza física, química y mecánica según sea necesario.

Inspeccione regularmente para detectar los primeros signos de degradación.

La aplicación sistemática de estas prácticas ayuda a los ingenieros a preservar la resistencia química mejorada de los tubos de cuarzo en entornos exigentes.

Los tubos de cuarzo con mayor resistencia química son el resultado de estrictos controles de ingeniería, materiales de gran pureza y sólidos protocolos de calidad. Los principales proveedores documentan los controles de proceso, la trazabilidad y las certificaciones, como se muestra a continuación:

Especificación | Criterio típico | Método de ensayo |

|---|---|---|

Pureza | ≥99.9% SiO₂ | ICP-OES |

Dimensiones | ±0,25 mm | MMC/calibre |

Defectos | Ninguno ≥0,2 mm | Ecografía/radiografía |

A la hora de abastecerse para aplicaciones críticas, los ingenieros deben dar prioridad a la inercia química, la pureza y la capacidad de respuesta del proveedor. La asociación con proveedores cualificados garantiza un rendimiento fiable en entornos exigentes.

PREGUNTAS FRECUENTES

¿Qué nivel de pureza recomiendan los principales proveedores para los tubos de cuarzo en entornos ácidos?

Los principales proveedores recomiendan una pureza mínima de 99,98% SiO₂ para los tubos de cuarzo utilizados en entornos ácidos. Este nivel garantiza una gran resistencia química y durabilidad a largo plazo. Los grados de pureza inferiores pueden mostrar una mayor pérdida de peso y una desvitrificación más rápida durante la exposición a los ácidos.

¿Cómo verifican los fabricantes el contenido de OH en los tubos de cuarzo?

Los fabricantes utilizan la espectroscopia de infrarrojos en la banda de absorción de 2,73 μm para medir el contenido de OH. Este método proporciona lecturas precisas y permite la certificación de cada lote. La medición precisa del OH ayuda a adaptar el rendimiento de los tubos a entornos ácidos específicos.

¿Por qué es importante la trazabilidad por lotes en los tubos de cuarzo industriales?

Característica | Beneficio | Causa-efecto |

|---|---|---|

Números de lote únicos | Identificación rápida de problemas | Análisis más rápido de las causas principales |

Vinculación de certificados | Garantía de cumplimiento | Auditorías de calidad fiables |

La trazabilidad específica de cada lote permite a los ingenieros seguir el historial de los tubos y garantiza que sólo entren en servicio productos certificados.

¿Qué método de limpieza ayuda a mantener la resistencia química de los tubos de cuarzo?

Utilice soluciones ácidas suaves para la limpieza.

Aclarar abundantemente con agua.

Secar con una toalla suave antes de la instalación.

Puntos clave:

Una limpieza adecuada elimina los contaminantes.

La inspección periódica previene la degradación prematura.