Varios factores afectan directamente a la precisión del corte de tubos de cuarzo. El proceso de corte determina las tolerancias alcanzables, el acabado de los bordes y el riesgo de microfisuras. Las propiedades del tubo, como el grosor de la pared, el diámetro y la tensión interna, influyen en la estabilidad del proceso de corte y en el resultado final. El proceso de corte también depende de la fijación y la configuración, que deben asegurar el tubo sin causar daños. El procesamiento posterior al corte, que incluye el pulido al fuego y la limpieza, perfecciona el resultado del proceso de corte. Una especificación clara de los requisitos garantiza que el proceso de corte cumpla las normas de uso final. Cada etapa del proceso de corte desempeña un papel fundamental en la consecución de los resultados deseados.

Principales conclusiones

Elija el método de corte adecuado para lograr la precisión y la calidad de borde deseadas. La sierra de diamante CNC y el corte por láser ofrecen ventajas únicas para diferentes aplicaciones.

Comprender cómo las propiedades de los tubos, como el grosor de las paredes y el diámetro, afectan a la estabilidad del corte. Ajuste las velocidades de avance y los métodos de sujeción en función de estos factores para mejorar los resultados.

Asegúrese de que la fijación y la configuración son correctas para mantener la estabilidad dimensional durante el corte. Utilice sensores calibrados para controlar la presión de sujeción y evitar daños en los tubos.

Aplicar técnicas de tratamiento posterior al corte, como el pulido al fuego, para mejorar la calidad de los bordes. Este paso es crucial para restaurar la resistencia y garantizar el cumplimiento de las especificaciones.

Especifique claramente los requisitos de corte con dibujos técnicos detallados. Esta práctica ayuda a evitar errores y garantiza que el producto final cumpla las normas de calidad.

¿Qué métodos de corte alcanzan distintos niveles de precisión?

La precisión del corte de tubos de cuarzo depende del método de corte seleccionado, del equipo utilizado y de los parámetros del proceso. Cada técnica ofrece ventajas únicas en cuanto a precisión dimensional, calidad de los bordes e idoneidad para propiedades específicas de los tubos. Comprender estas diferencias ayuda a los usuarios a elegir el mejor método para su aplicación.

Sierras de diamante CNC - Capacidades de precisión

El corte de tubos de cuarzo con sierra de diamante CNC ofrece una gran precisión. Los operarios utilizan discos impregnados de diamante con espesores entre 0,5 y 1,0 mm, optimizando la velocidad de corte a 5-15 mm/min para obtener los mejores resultados. Este método consigue tolerancias de longitud de ±0,5 mm y perpendicularidad dentro de 0,15 mm por cada 100 mm de diámetro, cumpliendo las normas ISO 12123 para componentes ópticos.

La dureza del disco de diamante le permite cortar el cuarzo fundido limpiamente, minimizando las microfisuras y el astillado de los bordes. El control CNC garantiza una velocidad de corte y un avance del disco constantes, reduciendo los errores humanos y mejorando la repetibilidad. El refrigerante a base de agua fluye a 2-5 L/min, manteniendo la temperatura de corte por debajo de 80°C y evitando errores de expansión térmica que podrían afectar a la precisión del corte del tubo de cuarzo.

El corte de diamante CNC sigue siendo la opción preferida para aplicaciones que requieren una alta precisión y una calidad constante de los cantos.

Puntos clave:

Precisión sin igual con discos de diamante

Velocidad de corte constante y flujo de refrigerante

Cumple la norma ISO 12123 para precisión dimensional

Este método proporciona resultados fiables para las exigentes necesidades de precisión en el corte de tubos de cuarzo.

Corte por láser - Efectos térmicos en la calidad de los cantos

La tecnología de máquinas de corte por láser ofrece una gran precisión para el corte de tubos de cuarzo, especialmente con sistemas de máquinas de corte por láser de CO₂ y fibra. El proceso utiliza rayos láser enfocados para fundir y vaporizar el cuarzo, consiguiendo tolerancias de longitud de ±0,3 mm y anchuras de corte de 0,2-0,4 mm. Los operarios fijan la velocidad de corte entre 5 y 10 mm/s, ajustando la potencia de 100 a 300 W para diferentes diámetros de tubo.

Los efectos térmicos de la máquina de corte por láser pueden afectar a la calidad de los cantos. El calor concentrado puede causar escoria y rebabas, alabeo, decoloración y delaminación, lo que puede reducir la suavidad y precisión de los cortes. Los sistemas de máquinas de corte por láser de fibra de picosegundos minimizan estos efectos, produciendo valores de rugosidad del borde inferiores a 1 μm y bajos índices de microfisuras, mientras que las configuraciones estándar de máquinas de corte por láser pueden requerir pulido a fuego o esmerilado posterior al corte para restaurar la calidad del borde.

La tabla siguiente resume los efectos térmicos y su impacto en la precisión de corte de los tubos de cuarzo:

Efecto térmico | Descripción | Impacto en la precisión |

|---|---|---|

Escorias y rebabas | El material fundido vuelve a depositarse debido al calor concentrado | Dificulta la suavidad y precisión de los cortes |

Alabeo o enlatado en aceite | Deformación de los bordes por el calor, provocando superficies no planas. | Reduce la precisión de los bordes de corte |

Decoloración | Cambio de color en el borde del corte, que indica posibles daños por calor | Puede afectar a la calidad estética e indicar deformaciones |

Delaminación | Separación de capas en materiales laminados por calor excesivo | Compromete la integridad estructural y la precisión |

Los sistemas de máquinas de corte por láser ofrecen una gran precisión, pero los usuarios deben tener en cuenta los efectos térmicos y las necesidades de postprocesado para obtener una precisión óptima en el corte de tubos de cuarzo.

Chorro de agua y métodos de corte alternativos

El corte por chorro de agua ofrece alta precisión para el corte de precisión de tubos de cuarzo mediante el uso de un chorro estrecho de agua mezclada con partículas abrasivas. Los operarios consiguen una velocidad de corte de 8-15 minutos para un tubo de 50 mm de diámetro, con una calidad de los bordes superior a la de la mayoría de los demás métodos. El proceso produce una tensión térmica mínima, lo que reduce la formación de microfisuras y el astillado de los bordes.

Al cortar materiales quebradizos como el cuarzo, pueden producirse astillas en los bordes. El uso de un material de soporte o de sacrificio mejora la rigidez y mantiene un corte limpio, evitando que la corriente de chorro afecte directamente a la pieza. El corte por chorro de agua alcanza anchuras de corte de aproximadamente 1 mm y, aunque la conicidad puede afectar a la precisión general, el proceso da como resultado una gran precisión dimensional y a menudo no requiere un acabado secundario.

Puntos clave:

Alta precisión y una calidad de bordes superior

Tensión térmica mínima y microfisuras reducidas

Material de soporte ayuda a evitar que se astillen los bordes

El corte por chorro de agua destaca por la precisión del corte de tubos de cuarzo, especialmente cuando deben minimizarse los efectos térmicos.

¿Cómo influyen las propiedades de los tubos en la precisión del corte?

Propiedades del tubo de cuarzo desempeñan un papel fundamental a la hora de determinar la calidad y la precisión del corte. El grosor de la pared, el diámetro y la tensión interna afectan a la respuesta del tubo durante el corte y al estado final del borde. Comprender estos factores ayuda a los fabricantes a obtener resultados uniformes y minimizar las roturas.

Impacto del grosor de la pared en la estabilidad del corte

El grosor de la pared influye directamente en la calidad del corte al afectar a la estabilidad del tubo durante el procesamiento. Los tubos de pared fina suelen vibrar más, lo que puede provocar cortes desiguales y un mayor riesgo de rotura. Los operarios deben ajustar las velocidades de avance y la presión de sujeción para mantener la calidad del corte y evitar el movimiento del tubo.

Los tubos de paredes gruesas ofrecen mayor resistencia a las vibraciones, lo que permite una calidad de corte más estable. Sin embargo, las paredes más gruesas requieren velocidades de avance más lentas para evitar el sobrecalentamiento y el desgaste de las cuchillas, lo que puede afectar a la velocidad de producción. Según la norma ASTM C693, los tubos con paredes de más de 5 mm necesitan una supervisión cuidadosa para mantener la calidad del corte y evitar errores dimensionales. Los datos de TOQUARTZ muestran que los tubos de paredes finas (5 mm) mantienen una mejor calidad de corte pero requieren más tiempo para cada corte.

Los fabricantes pueden optimizar la calidad del corte seleccionando las velocidades de avance y los métodos de sujeción adecuados en función del grosor de la pared.

Puntos clave:

Las paredes finas aumentan las vibraciones y el riesgo de rotura

Las paredes gruesas requieren velocidades de avance más lentas para obtener un corte de calidad

Una preparación adecuada mejora la calidad del corte y reduce las roturas

Desafíos geométricos relacionados con el diámetro

El diámetro de los tubos plantea problemas geométricos que afectan a la calidad y precisión del corte. Los tubos de diámetro pequeño necesitan una fijación especializada para evitar la rotación y el movimiento, que pueden provocar cortes no perpendiculares y roturas. Los tubos de gran diámetro requieren mayor potencia y velocidades de desplazamiento más lentas, lo que aumenta el riesgo de deformación y ovalidad.

El riesgo de ovalidad y deformación aumenta a medida que varía el diámetro del tubo. La tabla siguiente resume cómo influye el diámetro en la deformación y la calidad del corte:

Descripción de las pruebas | Impacto en el diámetro y la deformación del tubo |

|---|---|

Un radio de curvatura menor provoca una mayor deformación de la sección transversal del tubo. | El diámetro del tubo afecta al grado de deformación durante los procesos de calidad de corte. |

La ovalización representa la desviación máxima admisible de la forma circular del diámetro original del tubo. | El diámetro del tubo es fundamental para determinar el riesgo de ovalidad y la calidad del corte. |

La ovalización provoca un cambio en el diámetro del tubo. | El diámetro del tubo está directamente influido por el proceso de deformación, lo que afecta a la calidad del corte. |

La ovalidad se mide comparando los diámetros máximo y mínimo tras la transformación. | Esto proporciona una medida cuantitativa de cómo el diámetro del tubo se ve afectado por la deformación y la calidad del corte. |

Los fabricantes deben controlar el diámetro de los tubos y ajustar los parámetros de fijación y corte para mantener la calidad del corte y minimizar las roturas.

Efectos de la tensión interna en la calidad de los cantos

Tensión interna en tubos de cuarzo puede afectar significativamente a la calidad del corte y al estado de los bordes. Los tubos con grandes tensiones internas son más propensos a desarrollar microfisuras y roturas durante el corte, lo que reduce la calidad general del corte. Los operarios utilizan el tratamiento con llama, la aplicación de ácido HF y hornos de recocido para aliviar la tensión interna antes del corte de precisión.

El control preciso de la fabricación de microranuras ayuda a mitigar la propagación de grietas y a mejorar la calidad del corte. Cuando la tensión no se gestiona adecuadamente, el trazado láser puede provocar microgrietas y rebabas, que reducen la calidad del filo y aumentan el riesgo de rotura. El recocido controlado entre las temperaturas de transición y del punto de deformación elimina la tensión permanente, lo que da como resultado superficies de corte más lisas y una mejor calidad de corte.

Los fabricantes pueden mejorar la calidad del corte midiendo y mitigando las tensiones internas antes de cortar.

Puntos clave:

La elevada tensión interna aumenta las microfisuras y la rotura

El recocido y el flameado mejoran la calidad del corte

El alivio controlado de la tensión permite obtener bordes más lisos y una mejor calidad de corte

¿Qué parámetros de fijación y reglaje optimizan la precisión de corte?

Unas fijaciones y una configuración adecuadas desempeñan un papel fundamental para conseguir cortes precisos y reducir los errores durante el procesado de tubos de cuarzo. El diseño correcto de la fijación, la presión de sujeción y los métodos de alineación garantizan la estabilidad dimensional y unos resultados uniformes. Siguiendo las mejores prácticas de mantenimiento, los fabricantes pueden mejorar el mantenimiento de los tubos de cuarzo y prolongar la vida útil tanto de los equipos como de los tubos.

Diseño de fijaciones para estabilidad dimensional

El diseño de la fijación afecta directamente a la estabilidad dimensional durante el corte. Una fijación bien diseñada sujeta firmemente el tubo de cuarzo, evitando movimientos y vibraciones que pueden causar imprecisiones. El uso de bloques en V o soportes de dos puntos ayuda a mantener la posición del tubo y reduce el riesgo de deformación.

Los ingenieros suelen seleccionar las características de la fijación en función del tamaño y el grosor de la pared del tubo. Por ejemplo, los bloques en V ajustables con insertos blandos distribuyen uniformemente la fuerza de sujeción, minimizando la tensión en el tubo. Los datos muestran que un diseño de fijación mejorado puede reducir el tiempo de proceso de 35 a 25 minutos, mientras que la uniformidad del grosor de la pared y la fuerza de fijación axial ayudan a mantener la forma. La tabla siguiente muestra cómo influyen las características del diseño de la fijación en la estabilidad dimensional:

Característica de diseño | Impacto en la estabilidad dimensional |

|---|---|

Fuerza de sujeción | Una fuerza excesiva puede deformar el tubo |

Uso de dos tapas | Aumenta la estabilidad, reduce el riesgo de deformación |

Fuerza de sujeción axial | Evita la deformación añadida |

Diseño de sujeción mejorado | Permite un corte más rápido y elimina los problemas de deformación |

Absorción de calor del corte | Puede provocar la liberación de tensiones y deformaciones |

Los fabricantes que se centran en el diseño de las fijaciones y en su mantenimiento periódico consiguen un mejor mantenimiento de los tubos de cuarzo y unos resultados de corte más uniformes.

Optimización de la presión de apriete

La presión de sujeción debe controlarse cuidadosamente para evitar dañar el tubo de cuarzo. Un exceso de presión puede provocar grietas o deformaciones, mientras que una presión demasiado baja permite que el tubo se desplace durante el corte. Los operarios utilizan sensores calibrados para ajustar los rangos de presión entre 0,2-0,4 MPa para tubos de paredes finas y 0,4-0,8 MPa para tubos más gruesos.

El mantenimiento periódico de los sistemas de sujeción garantiza que la presión se mantenga dentro de los límites de seguridad. Los técnicos inspeccionan las fijaciones en busca de desgaste y recalibran los sensores como parte de las rutinas de mantenimiento de los tubos de cuarzo. Si se descuida el mantenimiento, incluso los cambios más pequeños pueden alterar el proceso de mecanizado y dar lugar a dimensiones incoherentes.

Una sujeción o fijación imprecisa de la pieza puede provocar ligeros desplazamientos durante el corte, lo que da lugar a dimensiones incoherentes. Incluso pequeños desplazamientos pueden alterar todo el proceso de mecanizado.

Puntos clave:

La presión de apriete adecuada evita daños en los tubos

El mantenimiento rutinario favorece unos resultados constantes

Los sensores calibrados ayudan a mantener rangos de presión seguros

Al priorizar el mantenimiento y las mejores prácticas para la longevidad, los fabricantes pueden optimizar la sujeción y mejorar el mantenimiento de los tubos de cuarzo.

Preparación de la herramienta y verificación de la alineación

La preparación de la herramienta y la verificación de la alineación son esenciales para mantener la precisión del corte. Los operarios utilizan relojes comparadores y herramientas de alineación láser para comprobar que el tubo está perpendicular a la cuchilla de corte. Este paso garantiza que el corte se mantenga recto y dentro de las tolerancias especificadas.

Las rutinas CNC automatizadas mejoran aún más la precisión de la alineación. Los datos de más de 8.500 operaciones de corte muestran que la alineación automatizada reduce los errores relacionados con la configuración de ±0,8 mm a ±0,3 mm, aumentando el rendimiento de la primera pasada de 87% a 96%. El mantenimiento periódico de las herramientas y equipos de alineación es una parte fundamental del mantenimiento de los tubos de cuarzo, ya que ayuda a evitar desviaciones y a garantizar un rendimiento fiable.

Práctica de alineación | Efecto sobre la precisión de corte |

|---|---|

Configuración manual | Mayor riesgo de errores dimensionales |

Alineación CNC automatizada | Reduce los errores y mejora el rendimiento |

Mantenimiento periódico de herramientas | Garantiza la precisión y fiabilidad constantes |

La configuración coherente de las herramientas, las comprobaciones de alineación y el mantenimiento continuo constituyen la base del mantenimiento preciso de los tubos de cuarzo y favorecen las mejores prácticas para la longevidad.

¿Qué tratamiento posterior al corte garantiza el cumplimiento de las especificaciones?

El procesamiento posterior al corte garantiza que los tubos de cuarzo cumplan estrictas normas de calidad dimensional y superficial. Cada paso, desde el pulido al fuego hasta el acabado de los bordes y la inspección final, desempeña un papel vital en la consecución de la conformidad. Los métodos de limpieza y verificación adecuados ayudan a mantener el rendimiento y la fiabilidad a largo plazo.

Parámetros del proceso de pulido a fuego

El pulido a fuego elimina las microfisuras y alisa los bordes cortados, restaurando la resistencia del tubo. Los operarios controlan la velocidad de pulido, la composición del lodo y el pH para conseguir un acabado sin defectos. Una velocidad de pulido de 100 rpm puede reducir la rugosidad de la superficie de 120 ± 10 nm a 2,3 nm en 14 minutos.

La selección cuidadosa de los niveles de lechada y pH mejora aún más los resultados. Utilizando una lechada con 8 wt% SiO2 a pH 8 se consigue una tasa de eliminación de material de 121,6 nm/min, mientras que 6 wt% CeO2 reduce la rugosidad de la superficie a 2,1 nm en 12 minutos con una tasa de eliminación de 126,2 nm/min. Estos parámetros garantizan un borde liso y resistente, minimizando el riesgo de futuras grietas o fallos.

Puntos clave:

La velocidad de pulido, la composición del lodo y el pH son fundamentales

Los parámetros adecuados permiten obtener bordes lisos y sin defectos

El pulido al fuego restaura la resistencia y durabilidad de los cantos

Este proceso prepara el tubo para su posterior acabado o su uso inmediato, en función de las necesidades de la aplicación.

Técnicas de acabado de cantos de calidad óptica

El acabado de bordes de calidad óptica crea superficies ultrasuaves para aplicaciones exigentes. Técnicas como el pulido por alimentación en cuba, el pulido de capó y el pulido por chorro de lodo pueden alcanzar valores de rugosidad tan bajos como 0,3 nm RMS. El acabado magnetoreológico y el pulido por plasma reactivo ofrecen opciones adicionales de control a nivel micro y nanométrico.

Una baja rugosidad superficial es esencial para las obleas finas de cuarzo, especialmente en usos ópticos y de semiconductores. El esmerilado de precisión, el pulido y la planarización químico-mecánica (CMP) ayudan a conseguir valores de Ra inferiores a 1 nm. Estos métodos garantizan una dispersión mínima de la luz y una alta transmisión, lo que es fundamental para el rendimiento óptico.

Técnica | Efecto sobre la calidad de la superficie |

|---|---|

Pulido de alimentación de cuba | Consigue superficies ultrasuaves (0,3 nm RMS) |

Pulido del capó | Produce una rugosidad de hasta 80 nm |

Pulido por chorro de lodo | Se utiliza para superficies más finas |

Acabado magnetoreológico | Permite el control a nivel micro/nano |

Pulido por plasma reactivo | Acabado ultrasuave sin contacto |

Estas técnicas de acabado garantizan que el tubo cumpla las normas más estrictas de claridad óptica y durabilidad.

Verificación dimensional y control de calidad

La verificación dimensional y el control de calidad confirman que cada tubo cumple las especificaciones. La inspección de calidad incluye la comprobación de la precisión dimensional, la transparencia y la dureza. El mecanizado de precisión garantiza que el tubo cumpla las normas requeridas para el uso previsto.

La limpieza del tubo de cuarzo es un paso crucial antes de la inspección final. Los operarios limpian el exterior con una solución de ácido muriático suave (4:1 de agua por ácido), aclaran con agua y secan con una toalla suave. El interior debe estar seco antes de la instalación, ya que la frecuencia de limpieza depende del uso. La forma más segura de limpiar los tubos de cuarzo estrechos consiste en aclarar y secar suavemente para evitar daños.

Método | Descripción |

|---|---|

Inspección de calidad | Pruebas de precisión dimensional, transparencia y dureza |

Mecanizado de precisión | Garantiza unas dimensiones precisas y el cumplimiento de las normas |

Limpieza de tubos de cuarzo | Elimina contaminantes, mejora la precisión de la inspección y admite el uso a largo plazo |

La limpieza periódica evita la pérdida de transmisión UV y ayuda a identificar grietas o problemas de sellado, lo que favorece la fiabilidad y el rendimiento a largo plazo.

¿Cómo especificar los requisitos de corte para obtener resultados óptimos?

Especificar los requisitos de corte de los tubos de cuarzo garantiza que el producto final cumpla las normas funcionales y de calidad. Unos dibujos técnicos claros y unas tolerancias bien definidas ayudan a los fabricantes a ofrecer resultados uniformes. Comprender las compensaciones entre coste y rendimiento permite a los usuarios tomar decisiones informadas para sus proyectos.

Especificaciones del dibujo técnico para corte a medida

Los dibujos técnicos proporcionan la base para una personalización precisa de los tubos de cuarzo. Los diseñadores especifican las tolerancias, la perpendicularidad y el acabado de los bordes para guiar el proceso de corte. Estos detalles ayudan a evitar errores y garantizan que cada tubo se adapte a la aplicación prevista.

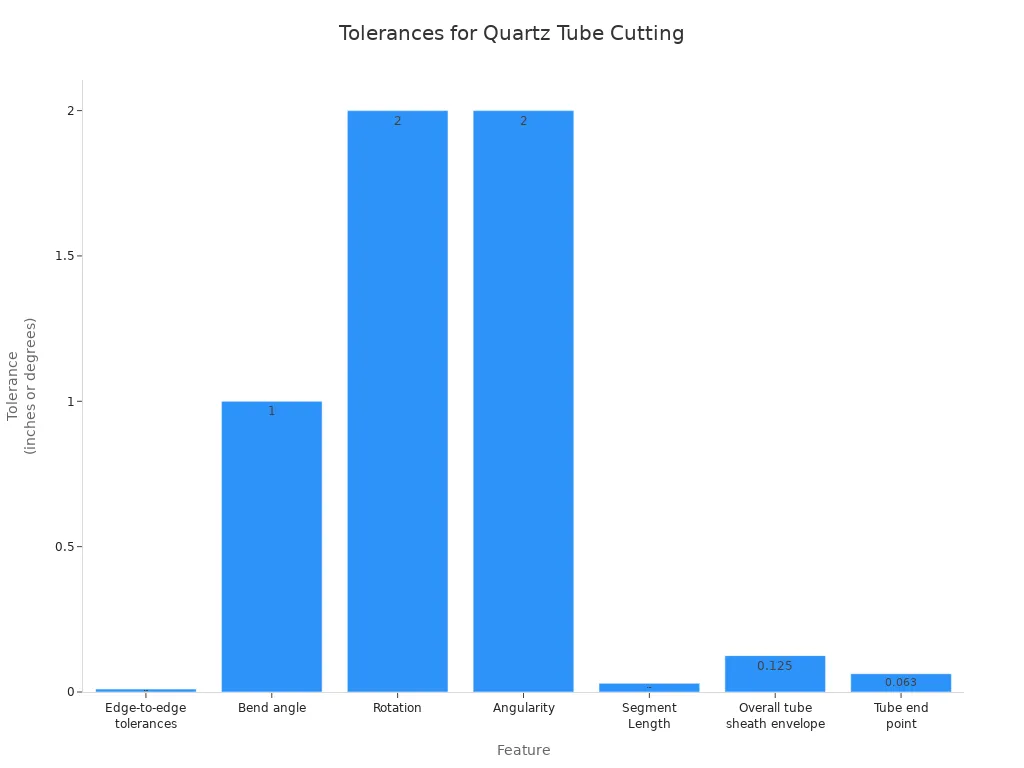

Los ingenieros utilizan una notación estándar para definir las características clave. Por ejemplo, pueden especificar tolerancias de borde a borde de +/- 0,010", ángulos de curvatura de +/- 1° y puntos extremos de tubo de +/- 0,063". La tolerancia de perpendicularidad garantiza una alineación adecuada, a menudo medida en micrómetros o milésimas de pulgada. La tabla siguiente resume cómo influyen los distintos factores en la tolerancia y el efecto resultante en la calidad del tubo:

Factor que influye en la tolerancia | Descripción |

|---|---|

Tolerancia de forma y dimensión | Definido en fichas estándar |

Dimensiones y rigidez | Los conductos pequeños pueden moverse durante el corte |

Entrada de calor | Puede causar desviaciones y decoloración |

Los diseñadores también especifican que se eliminarán las rebabas y lengüetas grandes, y que todos los codos de los tubos permanecerán sin arrugas ni pliegues.

Puntos clave:

Tolerancias claras y perpendicularidad guiar el proceso de corte

Requisitos de acabado de los cantos prevenir defectos

Dibujos normalizados reducir los errores y mejorar la coherencia

Estas prácticas ayudan a los fabricantes a conseguir resultados fiables y transiciones fluidas a la siguiente fase de producción.

Compromisos coste-rendimiento en la selección de precisión

Seleccionar el nivel adecuado de precisión de corte implica equilibrar las necesidades de rendimiento con los costes del proyecto. Una mayor precisión suele aumentar los gastos, pero puede ser esencial para aplicaciones críticas en las que la fiabilidad y el ajuste son primordiales. Los responsables de la toma de decisiones deben sopesar las ventajas de unas tolerancias más estrictas frente a la inversión añadida.

Los proyectos que exigen una mayor fiabilidad, como los de las industrias óptica o de semiconductores, justifican costes más elevados a cambio de mejores prestaciones. En cambio, las aplicaciones menos exigentes pueden aceptar tolerancias más amplias para ahorrar gastos. El gráfico siguiente ilustra cómo las distintas características requieren tolerancias diferentes, lo que repercute tanto en el coste como en el rendimiento:

Puntos clave:

Una mayor precisión aumenta el coste pero incrementa la fiabilidad

Las aplicaciones críticas se benefician de tolerancias más estrictas

Ahorro de costes gracias a la relajación de los requisitos

Al comprender estas compensaciones, los usuarios pueden especificar requisitos de corte que se ajusten tanto a los objetivos presupuestarios como a los de rendimiento.

La precisión del corte de tubos de cuarzo depende de varios factores clave.

Método de corte afecta a la tolerancia y a la calidad de los bordes.

Propiedades de los tubos como el grosor de la pared y el diámetro influyen en la estabilidad.

Fijación y configuración adecuadas garantizar cortes precisos.

Tratamiento posterior al corte como el pulido al fuego y la limpieza mejoran la calidad final.

Para obtener los mejores resultados, los usuarios deben especificar requisitos claros, equilibrar el coste con la precisión necesaria y dar siempre prioridad al tratamiento de los bordes. Una comunicación abierta con los fabricantes permite obtener mejores resultados y tubos de cuarzo más duraderos.

PREGUNTAS FRECUENTES

¿Cuáles son los signos de que su tubo de cuarzo necesita una limpieza?

Las manchas turbias, la reducción de la transmisión de la luz o los residuos visibles indican que es necesaria una limpieza. Los técnicos suelen notar una disminución del rendimiento en las aplicaciones UV. Una inspección periódica ayuda a identificar estos signos a tiempo y evita daños a largo plazo.

¿Cuáles son los errores más comunes que dañan los tubos de cuarzo?

El uso de herramientas metálicas, la aplicación de una fuerza excesiva o la omisión de los pasos de alivio de tensiones suelen provocar grietas o astillas. A veces, los técnicos pasan por alto la fijación adecuada, lo que aumenta el riesgo de rotura. Una manipulación cuidadosa y un montaje correcto evitan la mayoría de los daños.

¿Qué método de corte ofrece la mejor calidad de filo para aplicaciones ópticas?

El corte por láser con pulido posterior consigue los bordes más lisos. Los datos muestran una rugosidad de los bordes inferior a 1 nm tras el pulido. Este método admite altos índices de transmisión y una dispersión mínima de la luz, por lo que es ideal para tubos de calidad óptica.

Consejo: Solicite siempre al fabricante los datos de calidad de los bordes antes de pedir tubos para uso óptico.

¿Cuál es el proceso de limpieza recomendado para los tubos de cuarzo?

Los técnicos utilizan una solución ácida suave, aclaran con agua y secan con una toalla suave. En el caso de tubos estrechos, el aclarado suave y el secado al aire evitan arañazos. Una limpieza regular mantiene la claridad y favorece el rendimiento a largo plazo.

Paso | Descripción | Efecto |

|---|---|---|

Lavado ácido | Elimina los contaminantes | Restaura la claridad |

Aclarado con agua | Elimina los residuos ácidos | Evita la corrosión |

Secado al aire | Evita arañazos | Mantiene la superficie |

¿Qué tolerancia debe especificarse para las aplicaciones de tubos de horno?

La mayoría de los tubos de horno requieren una tolerancia de longitud de ±0,5 mm. Los datos de las normas industriales muestran que esto satisface las necesidades de ajuste y rendimiento para el 95% de los casos. Las tolerancias más estrictas aumentan el coste, pero rara vez mejoran la función para el uso estándar del horno.