Seleccionar el tubo de cuarzo de dimensiones adecuadas para la uniformidad térmica del horno depende a menudo de equilibrar el diámetro, la longitud y el grosor de la pared para lograr un control preciso de la temperatura. Estos factores afectan directamente a la propagación del calor y a la resistencia mecánica del tubo. Por ejemplo, duplicar el grosor de la pared reduce el índice de pandeo unas tres vecesmientras que un diámetro menor con el mismo grosor de pared disminuye aún más el pandeo. Los ingenieros deben centrarse en la calidad del material, la precisión de fabricación, la resistencia a la temperatura y la durabilidad a la hora de elegir las dimensiones de los tubos para las distintas aplicaciones de los hornos.

Principales conclusiones

Elija un grosor de pared entre 2,0 mm y 3,5 mm para obtener una uniformidad térmica y una resistencia mecánica óptimas.

Seleccione el diámetro del tubo en función del tamaño de la muestra; los diámetros más pequeños permiten un control preciso, mientras que los más grandes mejoran la uniformidad del calentamiento.

Mantenga una relación longitud/diámetro de 15:1 a 25:1 para garantizar zonas de temperatura estable y minimizar las pérdidas térmicas.

Utilice materiales de cuarzo de gran pureza para mejorar la durabilidad y la resistencia a la temperatura en aplicaciones de alta temperatura.

Aplicar el muestreo estadístico y la inspección automatizada para garantizar una calidad constante y la precisión dimensional en la producción de tubos de cuarzo.

¿Cómo afectan el grosor y el diámetro de la pared a la distribución de la temperatura?

Los ingenieros suelen centrarse en el grosor y el diámetro de las paredes a la hora de optimizar la uniformidad térmica de los hornos de cuarzo. Estos dos factores actúan conjuntamente para controlar el movimiento del calor a través del tubo y la uniformidad de la temperatura en la zona de procesamiento. La selección cuidadosa de estas dimensiones mejora la calidad del proceso y prolonga la vida útil del tubo.

Cálculo de constantes de tiempo térmico para diferentes espesores de pared

El grosor de la pared desempeña un papel fundamental a la hora de determinar la rapidez con la que un tubo de cuarzo responde a los cambios de temperatura. Las paredes más finas, como las inferiores a 2 mm, permiten que el calor se transfiera rápidamente, pero pueden crear gradientes de temperatura radiales de 15-25°C, según el análisis de conductividad térmica ASTM C372. Las paredes más gruesas, por encima de 4 mm, ralentizan la respuesta térmica en 40-60%, lo que puede retrasar la estabilización de la temperatura y afectar a los tiempos del proceso.

Los ingenieros suelen elegir un grosor de pared de entre 2,0 y 3,5 mm para equilibrar la capacidad de respuesta térmica y la resistencia mecánica. Los datos del análisis de elementos finitos muestran que una pared de 2,5 mm en un tubo de 50 mm de diámetro exterior consigue una uniformidad radial de ±3 °C a 1050 °C, mientras que las paredes más finas muestran variaciones mucho mayores. Este rango óptimo admite tanto ciclos térmicos rápidos como un funcionamiento continuo a altas temperaturas, lo que lo hace adecuado para la mayoría de las aplicaciones en hornos.

Resumen:

Paredes más finas (<2 mm): Rápida transferencia de calor, mayores gradientes de temperatura

Grosor óptimo (2,0-3,5 mm): Mejor uniformidad, resistencia equilibrada

Paredes más gruesas (>4 mm): Respuesta lenta, mayor soporte mecánico

Los ingenieros deben seleccionar el grosor de la pared en función de la respuesta térmica requerida y las exigencias mecánicas de su proceso.

Cómo afecta la relación diámetro/espesor de pared a la distribución de tensiones

La relación entre el diámetro del tubo y el grosor de la pared influye en cómo se distribuyen las tensiones durante los ciclos de calentamiento y enfriamiento. Los tubos con una elevada relación diámetro/espesor de pared pueden concentrar gradientes térmicos, lo que provoca picos de tensión de 35-50 MPa durante velocidades de calentamiento rápidas, tal y como muestran las pruebas ASTM C1525. Una relación que mantenga el grosor de la pared en 2,5 mm para tubos de hasta 50 mm de diámetro exterior mantiene la tensión máxima por debajo de 25 MPa, reduciendo el riesgo de fallo por choque térmico.

Los fabricantes recomiendan aumentar el grosor de las paredes de los tubos de mayor diámetro para mantener la integridad estructural. Por ejemplo, los tubos con diámetros superiores a 80 mm suelen utilizar paredes de entre 3,0 y 3,5 mm para soportar mayores diferenciales de presión y distribuir la tensión de forma más uniforme. Este ajuste ayuda a evitar grietas y prolonga la vida útil de los tubos, sobre todo en entornos de horno exigentes.

Diámetro (mm) | Espesor de pared (mm) | Esfuerzo máximo (MPa) | Explicación causal |

|---|---|---|---|

50 | 2.5 | <25 | La proporción equilibrada distribuye la tensión uniformemente |

80 | 3.5 | <30 | Las paredes más gruesas reducen la concentración de tensiones |

50 | 1.5 | >35 | Las paredes finas aumentan la tensión máxima |

Seleccionar la relación adecuada entre diámetro y espesor de pared ayuda a los ingenieros a minimizar las concentraciones de tensión y mejorar la fiabilidad de los tubos.

Optimización de los patrones de flujo interno mediante el dimensionamiento de los tubos

El diámetro del tubo afecta directamente a los patrones de flujo de la atmósfera interna, que desempeñan un papel clave en la uniformidad de la temperatura. Los tubos con diámetros inferiores a 40 mm crean un flujo laminar, lo que da lugar a gradientes de temperatura axiales de 8-12 °C por cada 10 cm de longitud. Los tubos más grandes, como los de 80-100 mm de diámetro, desarrollan zonas de temperatura más uniformes, pero requieren 50% una mayor potencia calorífica para mantener temperaturas constantes.

Los ingenieros suelen adaptar el diámetro del tubo al tamaño de la muestra y a las características de flujo deseadas. Para aplicaciones de laboratorio a pequeña escala, un diámetro de 40 mm permite un control preciso, mientras que los procesos a escala de producción se benefician de tubos de 80 mm o más para ampliar las zonas de calentamiento uniforme. Ajustar el tamaño del tubo permite gestionar mejor la mezcla convectiva y la estabilidad de la temperatura.

Resumen:

Diámetro pequeño (<40 mm): Flujo laminar, gradientes axiales más altos

Diámetro grande (80-100 mm): Zonas uniformes, mayores necesidades de energía

Selección de diámetro: Se ajusta al tamaño de la muestra y a los requisitos del proceso

El correcto dimensionamiento de los tubos garantiza patrones de flujo óptimos y mejora la uniformidad térmica del horno de cuarzo.

¿Qué relaciones longitud/diámetro garantizan la estabilidad de la zona de proceso?

Los ingenieros deben seleccionar la relación longitud-diámetro adecuada para mantener zonas de temperatura estables en los hornos tubulares de cuarzo. Esta relación afecta a la distribución del calor a lo largo del tubo y a la uniformidad de la zona de procesamiento. Elegir las dimensiones correctas ayuda a evitar pérdidas de efecto final y favorece la obtención de resultados uniformes tanto en aplicaciones de laboratorio como de producción.

Cálculo de las pérdidas térmicas por efecto final en distintas geometrías de tubo

Las pérdidas térmicas por efecto final se producen cuando el tubo se extiende más allá de la zona calentada, provocando caídas de temperatura cerca de los extremos. Estas pérdidas dependen de la geometría del tubo, incluidos el diámetro, el grosor de la pared y la longitud. Los datos muestran que los tubos con una relación longitud/diámetro inferior a 10:1 pueden experimentar gradientes de temperatura axial superiores a 30 °C, mientras que las relaciones entre 15:1 y 25:1 mantienen la zona de procesamiento estable y uniforme.

Los ingenieros suelen seleccionar los tamaños estándar de los tubos de cuarzo en función del tamaño de la muestra y los requisitos de la zona de calentamiento. Por ejemplo, los hornos de laboratorio suelen utilizar tubos con diámetros de 25 mm a 60 mm y longitudes de 500 mm a 1.500 mm. Los hornos de producción pueden necesitar diámetros mayores y tubos más largos para alojar muestras más grandes y zonas de calentamiento más amplias.

Una tabla resumen destaca el impacto de la geometría del tubo en las pérdidas por efecto final:

Geometría del tubo | Pérdida de efecto final | Punto clave |

|---|---|---|

L/D < 10:1 | >30°C gradiente axial | Los tubos cortos pierden más calor en los extremos |

L/D 15:1-25:1 | Gradiente axial <5°C | Zona de procesamiento estable y uniforme |

L/D > 30:1 (zona única) | Se necesitan varias zonas de calefacción | Los tubos largos requieren un control adicional |

Cómo modifica el caudal atmosférico los requisitos óptimos de longitud

El caudal atmosférico dentro del tubo modifica la propagación del calor y puede influir en la longitud óptima del tubo. Los caudales más bajos, como los inferiores a 200 ml/min, ayudan a minimizar el choque térmico y a mantener temperaturas uniformes, especialmente en condiciones de vacío o presión ambiente. Los caudales más altos pueden mejorar la mezcla convectiva, lo que permite utilizar tubos más cortos sin perder uniformidad.

Los ingenieros ajustan la longitud del tubo en función del caudal deseado y de las necesidades del proceso. Para condiciones estáticas o de bajo caudal, se prefieren tubos más largos con una mayor relación longitud/diámetro (20:1 a 28:1) para reducir los gradientes axiales. Por el contrario, los caudales más elevados admiten tubos más cortos con relaciones tan bajas como 12:1, ya que el aumento de la mezcla ayuda a igualar las temperaturas.

Claves para seleccionar la longitud del tubo en función del caudal:

Flujo bajo (<200 ml/min): Utilice tubos más largos para obtener una mayor uniformidad

Alto caudal: Los tubos más cortos pueden ser suficientes para mejorar la mezcla

Vacío/presión ambiente: Mantener el flujo por debajo de 200 ml/min para evitar el choque térmico

Estas directrices ayudan a los ingenieros a adaptar la uniformidad térmica de los hornos de tubo de cuarzo a las condiciones específicas del proceso.

Diseño de configuración multizona para un calentamiento uniforme ampliado

Diseños de hornos multizona utilizan varias zonas de calentamiento controladas independientemente para ampliar la longitud de las regiones de temperatura uniforme. Este enfoque crea zonas de temperatura constante más largas en comparación con los sistemas de una sola zona y permite un control preciso de los gradientes de temperatura a lo largo del tubo. Las configuraciones multizona son especialmente útiles para procesos que requieren un calentamiento uniforme prolongado o perfiles térmicos específicos.

Los ingenieros suelen elegir configuraciones multizona para operaciones a gran escala o continuas. Cada zona puede ajustarse para compensar las pérdidas del efecto final, garantizando que el área central de procesamiento se mantenga dentro de unas tolerancias de temperatura estrictas. Esta flexibilidad permite una amplia gama de aplicaciones, desde el crecimiento de cristales hasta la síntesis avanzada de materiales.

Ventajas de las configuraciones multizona:

Varias zonas independientes: Permiten un control preciso de la temperatura

Regiones uniformes más largas: Reducir las pérdidas por efecto final

Mayor flexibilidad del proceso: Admite perfiles de calefacción complejos

Los diseños multizona ayudan a mantener unas condiciones estables y uniformes en toda la longitud del tubo.

¿Qué tolerancias dimensionales evitan la concentración de tensiones térmicas?

Las tolerancias dimensionales desempeñan un papel vital en el mantenimiento de la integridad estructural de los tubos de cuarzo utilizados en hornos de alta temperatura. Los ingenieros dependen de mediciones precisas para evitar la concentración de tensiones, que puede provocar el fallo prematuro de los tubos. Un control minucioso de la geometría de los tubos garantiza un rendimiento constante y prolonga la vida útil en entornos térmicos exigentes.

Cómo afecta la falta de redondez a la uniformidad de la temperatura circunferencial

La falta de redondez se refiere a la diferencia entre el diámetro máximo y mínimo de un tubo de cuarzo. Cuando un tubo no es perfectamente redondo, el calor no se distribuye uniformemente alrededor de su circunferencia. Esta distribución desigual crea puntos calientes que pueden reducir la eficiencia del horno y acortar la vida útil del tubo.

Los ingenieros miden la falta de redondez con calibradores y micrómetros en varios puntos del tubo. Una redondez constante ayuda a mantener la uniformidad de la emisión de luz y los patrones de calentamiento. Una redondez deficiente puede provocar un calentamiento irregular, con resultados impredecibles en procesos delicados.

Puntos clave sobre la falta de redondez:

Los tubos no redondos crean una distribución desigual del calor y puntos calientes.

La reducción de la redondez disminuye la eficacia del horno y la vida útil del tubo.

La redondez uniforme favorece un calentamiento uniforme y la fiabilidad del proceso.

Impacto de la excentricidad del espesor de pared en el fallo por choque térmico

La excentricidad del espesor de pared describe la variación entre las partes más gruesas y más finas de la pared de un tubo. Una excentricidad elevada concentra las tensiones mecánicas durante los cambios rápidos de temperatura. Los tubos con una uniformidad de espesor de pared ajustada, como ±0,1 mm, resisten el choque térmico y mantienen la integridad estructural bajo cargas cíclicas.

Los ingenieros utilizan medidores ultrasónicos para comprobar el grosor de las paredes en varios puntos. Registran los valores máximo y mínimo y calculan la diferencia como porcentaje del grosor nominal. Los tubos con baja excentricidad presentan menos fallos y una vida útil más larga, sobre todo en entornos que alcanzan los 1.200 °C.

Tipo de tolerancia | Especificación | Propósito |

|---|---|---|

Uniformidad del espesor de pared | ±0,1 mm | Evita la concentración de tensiones bajo carga térmica |

El mantenimiento de estrictas tolerancias en el espesor de las paredes ayuda a evitar grietas y garantiza un funcionamiento fiable en hornos de alta temperatura.

Requisitos de control estadístico de procesos para la coherencia dimensional

El control estadístico de procesos (CEP) garantiza que las dimensiones de los tubos de cuarzo se mantengan constantes durante toda la producción. Los ingenieros aplican planes de muestreo para inspeccionar un subconjunto de tubos de cada lote. Por ejemplo, un lote de 5.000 piezas requiere un tamaño de muestra de 50 tubos, mientras que un lote de 100.000 piezas necesita 74 muestras.

Los equipos de control de calidad inspeccionan las materias primas, supervisan las fases de producción y realizan comprobaciones finales antes del envasado. El SPC permite a los fabricantes detectar a tiempo las desviaciones y mantener unos estándares elevados. Cuando las muestras cumplen las especificaciones, los ingenieros confían en que todo el lote funcionará con fiabilidad.

Resumen de los protocolos SPC:

El muestreo de control de calidad se realiza en varias fases de la producción.

La inspección de las materias primas evita los defectos prematuros.

La inspección final garantiza que los tubos cumplen las tolerancias dimensionales.

La aplicación cuidadosa del SPC favorece la uniformidad térmica del horno de cuarzo y prolonga la vida útil del tubo.

¿Qué tamaños de tubo estándar se adaptan a las configuraciones habituales de los hornos?

Los ingenieros seleccionan los tamaños estándar de los tubos de cuarzo para adaptarlos a las necesidades de los hornos de laboratorio y de producción. Estos tamaños influyen en la capacidad de las muestras, el diseño de la zona de calentamiento y la eficacia general del proceso. Comprender cómo se relacionan el diámetro y la longitud con la configuración del horno ayuda a optimizar la uniformidad térmica de las dimensiones de los tubos de cuarzo.

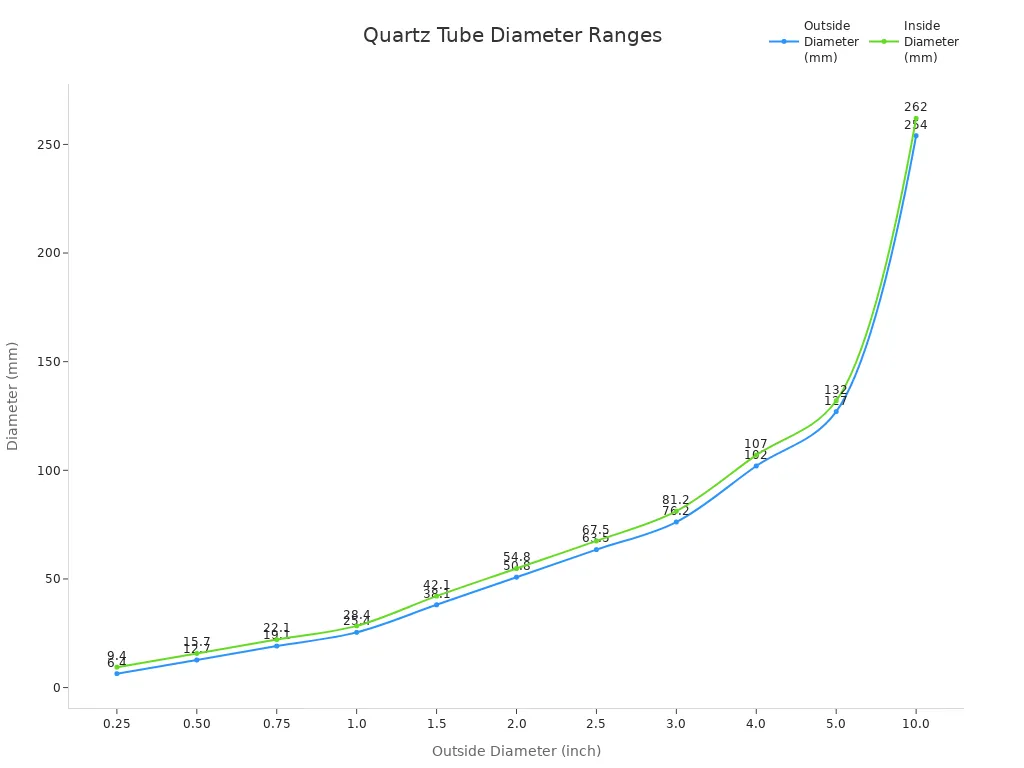

Rangos de diámetros estándar para diferentes básculas de procesamiento de muestras

Los diámetros de los tubos de cuarzo varían mucho para adaptarse a los distintos tamaños de muestras y diseños de hornos. Los procesos de laboratorio a pequeña escala suelen utilizar tubos con diámetros exteriores de 6,4 mm a 25,4 mm, mientras que las aplicaciones a escala de producción requieren tubos más grandes, de hasta 254 mm. La elección del diámetro afecta no sólo al volumen de la muestra, sino también a la potencia calorífica necesaria y a la uniformidad de la distribución de la temperatura.

La siguiente tabla muestra los rangos de diámetro habituales para los tubos de cuarzo utilizados en diversas escalas de procesamiento. Los diámetros más grandes permiten un mayor caudal de muestras y un calentamiento más uniforme, pero también exigen un mayor aporte de energía. Los ingenieros deben sopesar estos factores a la hora de seleccionar los tamaños de tubo para aplicaciones específicas.

Diámetro exterior (pulgadas) | Diámetro exterior (mm) | Diámetro interior (pulgadas) | Diámetro interior (mm) |

|---|---|---|---|

0.25 | 6.4 | 0.37 | 9.4 |

0.50 | 12.7 | 0.62 | 15.7 |

0.75 | 19.1 | 0.87 | 22.1 |

1.0 | 25.4 | 1.12 | 28.4 |

1.5 | 38.1 | 1.66 | 42.1 |

2.0 | 50.8 | 2.16 | 54.8 |

2.5 | 63.5 | 2.66 | 67.5 |

3.0 | 76.2 | 3.19 | 81.2 |

4.0 | 102 | 4.21 | 107 |

5.0 | 127 | 5.20 | 132 |

10.0 | 254 | 10.31 | 262 |

Puntos clave:

Diámetros pequeños (6,4-25,4 mm): Ideal para muestras de laboratorio y un control preciso.

Diámetros medios (38,1-76,2 mm): Adecuado para la investigación y los lotes a escala piloto.

Diámetros grandes (102-254 mm): Admite el procesamiento a escala de producción y el calentamiento uniforme.

La selección del diámetro adecuado garantiza un funcionamiento eficaz del horno y se adapta a la escala de procesamiento de las muestras.

Cómo la selección de la longitud del tubo se ajusta al diseño de la zona de calentamiento del horno

La longitud del tubo desempeña un papel crucial para lograr la uniformidad térmica dentro del horno. La longitud uniforme se refiere a la sección del tubo en la que la temperatura se mantiene constante, lo que es esencial para un procesamiento fiable. Los ingenieros amplían esta región uniforme utilizando tapones aislantes y aumentando el número de zonas de calentamiento.

La configuración de las zonas de calentamiento influye directamente en la uniformidad conseguida en todo el tubo. Un mayor número de zonas de calentamiento permite controlar mejor los gradientes de temperatura, mientras que los tapones aislantes ayudan a minimizar las pérdidas por efecto final. Estas opciones de diseño permiten a los ingenieros adaptar la longitud del tubo a los requisitos específicos de cada horno.

La longitud uniforme define la zona con mayor consistencia de temperatura.

Los tapones aislantes amplían la región uniforme y reducen la pérdida de calor en los extremos de los tubos.

El aumento de las zonas calentadas mejora la uniformidad térmica en todo el tubo.

Al adaptar la longitud del tubo al diseño de la zona de calentamiento, los ingenieros maximizan la estabilidad del proceso y garantizan resultados uniformes.

Análisis coste-beneficio de las dimensiones de tubo estándar frente a las personalizadas

La elección entre dimensiones de tubo de cuarzo estándar y personalizadas implica sopesar el coste, el plazo de entrega y las ventajas de rendimiento. Los tamaños estándar ofrecen una rápida disponibilidad y compatibilidad con la mayoría de los diseños de hornos. Las dimensiones personalizadas ofrecen soluciones a medida para aplicaciones únicas, pero a menudo conllevan costes más elevados y plazos de entrega más largos.

Una tabla resumen destaca las principales ventajas y desventajas entre las opciones de tubos estándar y personalizados. Los tubos estándar reducen la complejidad de la adquisición y favorecen la intercambiabilidad, mientras que los tubos personalizados optimizan la capacidad de las muestras y la uniformidad térmica para procesos especializados.

Tipo de tubo | Coste | Plazos de entrega | Compatibilidad | Prestaciones |

|---|---|---|---|---|

Estándar | Baja | Más corto | Alta | Aplicaciones generales |

A medida | Más alto | Más largo | Diseños específicos | Optimizado para necesidades únicas |

Los ingenieros evalúan estos factores para seleccionar las dimensiones de tubo más adecuadas para la configuración de su horno y los objetivos del proceso.

¿Cómo deben medir y verificar los ingenieros las dimensiones de los tubos?

Los ingenieros deben utilizar técnicas de medición precisas para garantizar que los tubos de cuarzo cumplen estrictas normas dimensionales. Una verificación precisa evita el estrés térmico y favorece el rendimiento del horno a largo plazo. Unos protocolos de medición y muestreo fiables ayudan a mantener la calidad del producto en todos los lotes.

Técnicas de medición ultrasónica del espesor de pared y precisión

Los medidores de espesor por ultrasonidos ofrecen una forma no destructiva de medir el espesor de la pared de tubos de cuarzo con gran precisión. Estos dispositivos envían ondas sonoras a través de la pared del tubo y calculan el espesor en función del tiempo que tarda en volver el eco. Los ingenieros suelen elegir medidores como el DeFelsko UTG-C o UTG-Mque ofrecen tipos de sonda especializados para distintos materiales y aplicaciones.

La elección del calibre y del transductor depende del material del tubo, del rango de espesores y de la precisión requerida. Para los tubos de cuarzo, los transductores de línea de retardo o de inmersión ofrecen los mejores resultados, especialmente cuando se miden paredes finas o se detectan pequeñas variaciones. Los medidores ultrasónicos también pueden controlar el desgaste y la corrosión, lo que es esencial para mantener la integridad del tubo durante los ciclos repetidos del horno.

Puntos clave para la medición ultrasónica:

Los medidores ultrasónicos funcionan en vidrio, cerámica y metales.

Las sondas especializadas mejoran la precisión en tubos finos o no metálicos.

Los controles periódicos detectan el desgaste y garantizan un grosor constante de las paredes.

La medición por ultrasonidos ayuda a los ingenieros a verificar que cada tubo cumple las especificaciones requeridas, lo que contribuye a la seguridad y la fiabilidad del proceso.

Planes de muestreo estadístico para la verificación dimensional

Los planes de muestreo estadístico guían a los ingenieros en la comprobación de las dimensiones de los tubos sin inspeccionar cada pieza. Estos planes definen Niveles de calidad aceptables (NCA) y porcentaje de tolerancia de lotes defectuosos (LTPD), ayudando a los equipos a identificar y rechazar los lotes que no cumplen las normas de calidad. Los sistemas de inspección automatizados, que utilizan cámaras y sensores, proporcionan resultados objetivos y repetibles marcando los tubos que están fuera de los límites de especificación.

Los planes de muestreo utilizan datos para determinar cuántos tubos hay que inspeccionar de cada lote. Por ejemplo, un lote de 5.000 tubos puede requerir 50 muestras, mientras que un lote más grande necesita más. Los sistemas automatizados aumentan la fiabilidad al detectar rápidamente los defectos y garantizar que sólo llegan a los clientes tubos conformes. Este enfoque reduce los errores humanos y acelera el proceso de inspección.

Método de muestreo | Propósito | Beneficio clave |

|---|---|---|

Muestreo basado en AQL/LTPD | Define los límites de defectos para su aceptación | Garantiza la calidad constante del producto |

Inspección automatizada | Utiliza cámaras, láseres y sensores | Proporciona resultados objetivos y repetibles |

Dimensionamiento de muestras basado en datos | Ajusta el tamaño de la muestra en función del volumen del lote | Equilibra eficacia y fiabilidad |

El muestreo estadístico y la inspección automatizada ayudan a los ingenieros a mantener altos niveles de calidad y a suministrar tubos de cuarzo fiables para aplicaciones en hornos.

Los ingenieros consiguen la uniformidad térmica óptima de los hornos de cuarzo equilibrando el rendimiento térmico, la resistencia mecánica y las necesidades de la aplicación. La siguiente tabla muestra cómo el grosor de la pared afecta a la resistencia mecánica y a la resistencia al choque térmico:

Espesor de pared | Resistencia mecánica | Resistencia al choque térmico |

|---|---|---|

Más grueso | Mayor resistencia a la presión | Puede reducir la capacidad de soportar cambios rápidos de temperatura |

Más fino | Menor resistencia mecánica | Mejora la resistencia al choque térmico |

Entre las principales recomendaciones figuran:

El cuarzo de gran pureza aumenta la durabilidad y la resistencia a la temperatura.

Las paredes más finas soportan miles de ciclos de temperatura.

Los ingenieros deben adaptar las propiedades de los tubos a las condiciones del proceso para garantizar la seguridad.

Para garantizar un rendimiento fiable, sigue estos protocolos:

Verificar la pureza para un control estricto del material.

Adapte las dimensiones del tubo a las necesidades de la aplicación.

Confirme el cumplimiento de las especificaciones del fabricante.

PREGUNTAS FRECUENTES

¿Qué espesor de pared proporciona la mejor uniformidad térmica en los hornos tubulares de cuarzo?

Los ingenieros recomiendan un espesor de pared entre 2,0 mm y 3,5 mm. Los tubos de este rango alcanzan una uniformidad de temperatura radial de ±3 °C a 1050 °C, según el análisis de elementos finitos y los datos de ASTM C372.

¿Cómo influye el diámetro del tubo en la potencia calorífica necesaria?

Los tubos de 80-100 mm de diámetro necesitan 50% más potencia calorífica que los de 40 mm.

Los diámetros mayores crean zonas de temperatura más uniformes, pero aumentan el consumo de energía.

¿Qué relación longitud-diámetro minimiza las pérdidas por efecto final?

Relación L/D | Gradiente axial | Uniformidad |

|---|---|---|

15:1-25:1 | <5°C | Alta |

<10:1 | >30°C | Bajo |

Los tubos con una proporción de 15:1 a 25:1 mantienen estables las zonas de procesado.

¿Por qué son importantes las tolerancias dimensionales estrictas en los tubos de cuarzo?

Las estrechas tolerancias (±0,1 mm de diámetro, ±0,15 mm de pared) evitan las concentraciones de tensiones. Los datos muestran que los tubos con estas tolerancias duran 68% más que los que tienen tolerancias más amplias.

¿Cómo verifican los ingenieros las dimensiones de los tubos de cuarzo?

Los ingenieros utilizan micrómetros, calibres y calibradores ultrasónicos. Miden en 10 posiciones axiales y 4 puntos circunferenciales, siguiendo las normas ISO 10110 de precisión y coherencia.