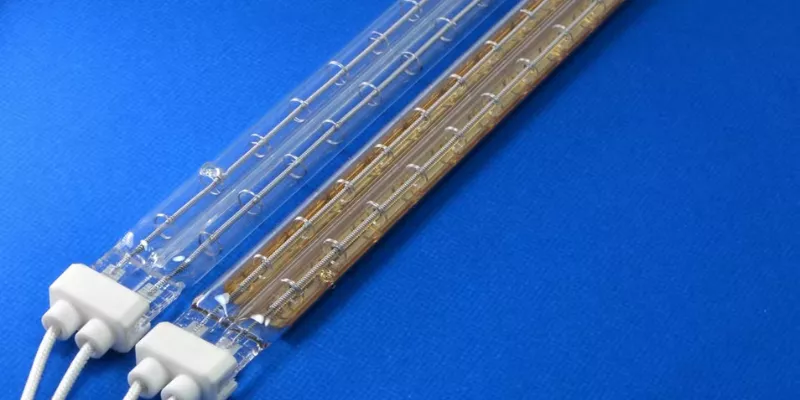

La pureza del SiO₂ desempeña un papel crucial en el rendimiento de los elementos calefactores de tubos de cuarzo. Incluso un ligero cambio en la pureza altera la resistencia a la desvitrificación, la transmisión de infrarrojos y la vida útil, especialmente a altas temperaturas o con una intensa densidad de vatios. Los tubos de cuarzo comerciales suelen alcanzar un contenido de SiO₂ de 99,99% o superior, como se muestra a continuación:

Nivel de pureza | Aplicación |

|---|---|

99.99%+ | Uso de semiconductores |

Los ingenieros y compradores que comprenden cómo afectan los niveles de pureza tanto a los resultados técnicos como a los costes a largo plazo eligen mejor los materiales para las aplicaciones más exigentes.

Principales conclusiones

La pureza del SiO₂ de al menos 99,99% es esencial para los tubos de cuarzo para evitar la desvitrificación y garantizar una larga vida útil.

Las impurezas metálicas bajan la temperatura de cristalización, reducen la resistencia mecánica y disminuyen la transmisión de infrarrojos, con el consiguiente aumento de los costes energéticos.

El bajo contenido en hidroxilo (OH) del cuarzo mejora la transmisión de infrarrojos, lo que aumenta la eficacia de la calefacción y reduce el derroche de energía.

Los ingenieros deben utilizar normas de ensayo como ICP-MS y FTIR para verificar la pureza del cuarzo y garantizar un rendimiento óptimo en aplicaciones de alta temperatura.

La selección de cuarzos de calidad superior puede reducir significativamente los costes totales de explotación al minimizar el derroche de energía y reducir los tiempos de inactividad.

¿Qué nivel de pureza evita la desvitrificación en aplicaciones de calefacción a alta temperatura?

Los elementos calefactores de tubos de cuarzo se enfrentan a un estrés térmico extremo durante su funcionamiento, especialmente en entornos industriales donde las temperaturas suelen superar los 950 °C. La pureza del SiO₂ de estos tubos determina su resistencia a la desvitrificación, que es la transformación no deseada de estructura amorfa a cristalina. Entender por qué es importante una alta pureza ayuda a los ingenieros a seleccionar materiales que maximicen la vida útil y mantengan un rendimiento constante.

Comprensión de los mecanismos de desvitrificación en el vidrio de cuarzo fundido

La desvitrificación se produce cuando el vidrio de cuarzo fundido pasa de un estado amorfo a una fase cristalina a altas temperaturas. Este proceso introduce microfisuras y reduce la resistencia mecánica del tubo. Las tensiones internas se desarrollan debido al enfriamiento desigual y a los cambios de fase, lo que puede provocar el fallo del tubo.

La presencia de grupos hidroxilos e impurezas acelera la desvitrificación, lo que reduce la estabilidad térmica de los elementos calefactores de los tubos de cuarzo. Estos factores aumentan el riesgo de cristalización de la superficie, especialmente cerca de los serpentines de calefacción, donde las temperaturas locales se disparan. Con el tiempo, la desvitrificación provoca un descenso de la transmisión de infrarrojos y acorta la vida útil.

Mecanismo | Descripción |

|---|---|

Estrés térmico durante el enfriamiento | La distribución desigual de la temperatura provoca tensiones internas. |

Tensión de transición de fase | Las diferencias de volumen entre fases provocan microfisuras. |

Influencia de las impurezas | Los grupos hidroxilos y los contaminantes favorecen la desvitrificación y reducen la estabilidad. |

Cómo las impurezas metálicas reducen los umbrales de temperatura de cristalización

Las impurezas metálicas como el aluminio, el sodio, el potasio, el hierro y el titanio actúan como agentes de desvitrificación en los elementos calefactores de los tubos de cuarzo. Estos elementos forman fuertes enlaces químicos dentro del vidrio, lo que dificulta su eliminación y aumenta el riesgo de cristalización. Los metales alcalinos como el sodio y el potasio sirven como agentes fundentes, que reducen la temperatura a la que comienza la desvitrificación.

Las mayores concentraciones de estas impurezas no sólo reducen la temperatura de cristalización, sino que también disminuyen la resistencia mecánica de los tubos. La presencia de estos metales puede aumentar la pérdida dieléctrica y afectar a las propiedades ópticas, lo que reduce la vida útil y la eficacia. Los ingenieros deben controlar los niveles de impurezas para garantizar un rendimiento fiable en aplicaciones de alta temperatura.

Impactos clave de las impurezas metálicas:

Menor temperatura de inicio de la desvitrificación

Reducción de la resistencia mecánica

Disminución de la transmisión de infrarrojos

Reducción de la vida útil

Requisitos de pureza para distintos rangos de temperatura de funcionamiento

Los elementos calefactores de tubos de cuarzo requieren niveles específicos de pureza de SiO₂ para soportar distintos rangos de temperatura. Los tubos con un contenido de SiO₂ de al menos 99,99% pueden funcionar de forma continua a temperaturas de hasta 1200°C y tolerar exposiciones de corta duración de hasta 1450°C. Los niveles de pureza inferiores aumentan el riesgo de agrietamiento, deformación y desvitrificación rápida.

Los fabricantes recomiendan utilizar tubos de cuarzo con una pureza ≥99,99% para aplicaciones por encima de 950°C a fin de evitar fallos estructurales y mantener una elevada transmisión de infrarrojos. Los datos de TOQUARTZ y fuentes de la industria muestran que los tubos con esta pureza mantienen una transmisión superior a 92% tras miles de horas a 1100°C, mientras que los tubos de menor pureza se degradan mucho más rápido.

Temperatura | Nivel de pureza de SiO₂ recomendado |

|---|---|

Hasta 800°C | ≥99.99% |

Hasta 1000°C | ≥99.99% |

Hasta 1200°C | ≥99.99% |

La selección del nivel de pureza adecuado garantiza que los elementos calefactores de tubos de cuarzo ofrezcan un rendimiento fiable, minimicen los tiempos de inactividad y prolonguen la vida útil en entornos exigentes.

¿Por qué el contenido de impurezas afecta a la eficacia de la transmisión infrarroja?

El contenido de impurezas en los elementos calefactores de los tubos de cuarzo influye directamente en la eficacia con que transmiten la energía infrarroja. Incluso pequeñas cantidades de impurezas metálicas o de hidroxilo pueden crear bandas de absorción que bloquean o dispersan la luz infrarroja. Entender por qué son importantes estas impurezas ayuda a los ingenieros a seleccionar el material adecuado para obtener la máxima eficacia de calentamiento y una vida útil más larga.

Bandas de absorción infrarroja creadas por impurezas metálicas comunes

Las impurezas metálicas como el hierro, el titanio y el aluminio introducen bandas de absorción específicas en el espectro infrarrojo. Estas bandas se solapan con las longitudes de onda emitidas por las bobinas de calentamiento, reduciendo la cantidad de energía utilizable que pasa a través del tubo. La presencia de grupos hidroxilo, a menudo influidos por las impurezas metálicas, aumenta aún más la absorción de infrarrojos.

La descomposición del pico de absorción IR en torno a 3600 cm-1 mostró que la mayoría de las estructuras OH eran "Si-OH libres" sin el enlace de hidrógeno, lo que indica que el presencia de grupos OHinfluenciado por impurezas metálicas, contribuye a la absorción infrarroja en los tubos de cuarzo.

A los fabricantes les resulta difícil eliminar por completo las impurezas OH, pero los niveles más bajos permiten una mayor transmisión IR. Algunas calidades de cuarzo contienen impurezas metálicas procedentes de la fabricación, que también pueden limitar la transmisión UV e IR.

La presencia de impurezas OH es difícil de limitar, pero es clave para permitir los niveles más altos de transmisión IR. Los grados infrarrojos tienen algunas impurezas metálicas procedentes de la fabricación, que limitan su transmisión UV.

Principales razones por las que las impurezas afectan a la transmisión IR:

Las impurezas metálicas crean bandas de absorción

Los grupos OH aumentan la absorción IR

Las pérdidas por transmisión reducen la eficacia de la calefacción

Cálculo de la pérdida de energía por degradación de la transmisión

La pérdida de energía en los elementos calefactores de los tubos de cuarzo se produce cuando las impurezas absorben o dispersan la luz infrarroja. Incluso una pequeña disminución de la transmisión puede suponer un importante derroche de energía a lo largo del tiempo. Por ejemplo, una reducción de 3-5% en la transmisión IR puede disminuir la densidad de energía suministrada y aumentar los costes de funcionamiento.

Nivel de pureza | Contenido de impurezas (ppm) | Pérdida de transmisión típica (%) |

|---|---|---|

Pureza ultra alta | Hasta 5 ppm | <1 |

Cuarzo fundido GE | Menos de 25 ppm | 1-3 |

Comercial estándar | 50-150 ppm | 5-10 |

Una línea de producción que utilice 180 kW para calefacción puede desperdiciar más de 15.000 kWh al mes si la transmisión baja sólo 10%. Esta pérdida de energía se traduce en miles de dólares en costes adicionales cada año. Los ingenieros deben tener en cuenta tanto el coste inicial del material como el ahorro energético a largo plazo a la hora de seleccionar los tubos de cuarzo.

Cómo se acelera la absorción inducida por las impurezas a lo largo de la vida útil

Las impurezas no sólo provocan una pérdida de transmisión inmediata, sino que también aceleran la degradación posterior durante el uso. A medida que funcionan los elementos calefactores de los tubos de cuarzo, aumentan la desvitrificación y los depósitos superficiales, especialmente en los tubos con mayor contenido de impurezas. Este proceso provoca una disminución más rápida de la transmisión IR y una vida útil más corta.

Los tubos con menos de 20 ppm de impurezas metálicas totales mantienen un alto suministro de energía durante miles de horas. Por el contrario, los tubos con 80-150 ppm de impurezas pueden perder hasta 25% de eficiencia en 3.500 horas. Con el tiempo, la necesidad de sustituciones más frecuentes y el mayor consumo de energía aumentan los costes totales de funcionamiento.

Resumen de los efectos de las impurezas a lo largo del tiempo:

Un mayor contenido de impurezas acelera la pérdida de transmisión

La vida útil disminuye a medida que aumenta la absorción

Las sustituciones frecuentes elevan los costes de mantenimiento

¿Afecta el contenido de OH a las propiedades térmicas y a la transmisión de longitudes de onda infrarrojas?

El contenido de hidroxilo (OH) en tubos de cuarzo elementos calefactores desempeña un papel decisivo en su capacidad para transmitir energía infrarroja y mantener la integridad estructural a altas temperaturas. Los ingenieros suelen evaluar los niveles de OH para optimizar tanto la eficacia del calentamiento como la longevidad de los tubos. Entender por qué el cuarzo con bajo contenido en OH rinde mejor ayuda a los compradores a seleccionar el material adecuado para las aplicaciones de calefacción más exigentes.

Impacto del contenido de OH en la absorción infrarroja de 2,7-2,8 micras

El bajo contenido de OH en el vidrio de cuarzo mejora directamente la transmisión de infrarrojos, especialmente en la gama de 2,7-2,8 micras. Esta longitud de onda es crítica para muchos procesos industriales de calentamiento, como el curado de polímeros y las aplicaciones de revestimiento. Los tubos con un contenido de OH inferior a 30 ppm permiten el paso de más energía infrarroja, lo que aumenta la eficacia del calentamiento.

Tipo de grado | OH Nivel de contenido |

|---|---|

Estándar | < 10 ppm |

Especializada | < 1 ppm |

Los niveles más altos de OH crean bandas de absorción de vibraciones moleculares que se solapan con el espectro de emisión de las bobinas de calentamiento. Este solapamiento provoca pérdidas de energía y reduce la velocidad del proceso. Los ingenieros eligen cuarzo con bajo contenido en OH para maximizar el rendimiento y minimizar el desperdicio de energía.

Resumen de puntos:

El bajo contenido en OH potencia la transmisión IR

El alto contenido en OH aumenta las pérdidas por absorción

Una calefacción eficiente depende de unos niveles óptimos de OH

Cambios de viscosidad y estabilidad dimensional a altas temperaturas

El contenido de OH también influye en la viscosidad y la estabilidad dimensional de los elementos calefactores de los tubos de cuarzo durante la exposición prolongada a altas temperaturas. El cuarzo con bajo contenido en OH mantiene su forma y resiste el pandeo, lo que es vital para los conjuntos de calefacción horizontales y los tubos de gran longitud. Un mayor contenido de OH acelera la desvitrificación y reduce la viscosidad, lo que hace que los tubos sean más propensos a la deformación.

Un bajo contenido en OH- reduce la tasa de pandeo a temperaturas de difusión, lo que es importante para mantener la estabilidad dimensional.

Un mayor contenido de OH- conduce a una mayor tasa de desvitrificación, lo que repercute negativamente en la estabilidad dimensional.

La viscosidad del cuarzo fundido disminuye al aumentar la temperatura y el contenido de OH-, lo que afecta a su fluidez.

La estabilidad dimensional garantiza un suministro de energía constante y reduce las necesidades de mantenimiento. Los ingenieros prefieren el cuarzo de baja OH para aplicaciones en las que la deformación del tubo podría interrumpir la producción o causar costosos tiempos de inactividad.

Cuándo especificar cuarzo fundido eléctricamente con bajo contenido en OH frente a cuarzo fundido a la llama

La elección entre el cuarzo fundido eléctricamente y el fundido a la llama depende de los requisitos de temperatura y pureza de la aplicación. El cuarzo fundido eléctricamente, fabricado al vacío o en atmósfera seca, contiene menos de 30 ppm de OH y ofrece una resistencia superior a la desvitrificación y la deformación. El cuarzo fundido a la llama, fabricado con una llama de hidrógeno/oxígeno, suele tener entre 150 y 200 ppm de OH, lo que limita su uso a temperaturas más elevadas.

Tipo de cuarzo | OH Contenido | Temperatura máxima de uso | Resistencia a la deformación |

|---|---|---|---|

Fusible eléctrico | < 1 - 30 ppm | Alta | Fuerte |

Llama fundida | 150 - 200 ppm | Moderado | Baja |

El cuarzo fundido con bajo contenido en OH es ideal para aplicaciones de elementos calefactores que exigen alta pureza, máxima temperatura de uso y larga vida útil. Los ingenieros especifican este material para garantizar un rendimiento fiable y minimizar los ciclos de sustitución.

¿Qué normas de ensayo verifican la pureza y el rendimiento óptico del cuarzo?

Los ingenieros se basan en estrictas normas de ensayo para garantizar que los elementos calefactores de tubos de cuarzo cumplen los exigentes requisitos de rendimiento. Estas normas ayudan a verificar la pureza, detectar impurezas y confirmar las propiedades ópticas antes de la instalación. Entender por qué es importante cada prueba permite a los compradores seleccionar el material adecuado para su aplicación y evitar costosos fallos.

Requisitos del análisis ICP-MS para la cuantificación de impurezas metálicas

Los fabricantes utilizan ICP-MS (espectrometría de masas por plasma acoplado inductivamente) para medir impurezas metálicas en cuarzo. Este método detecta oligoelementos en concentraciones muy bajas, lo que resulta esencial para aplicaciones de gran pureza. La ICP-OES (Espectroscopia de Emisión Óptica) también es una herramienta fiable para el análisis de impurezas.

La ICP-MS requiere una preparación cuidadosa de la muestra, que a menudo implica técnicas de digestión específicas para disolver el cuarzo y realizar mediciones precisas. Estas pruebas identifican metales como hierro, aluminio, sodio y potasio, que pueden reducir el umbral de desvitrificación y reducir la vida útil. Al cuantificar las impurezas, los ingenieros pueden comparar las calidades de los materiales y seleccionar el cuarzo que cumple las estrictas normas de pureza.

ICP-MS detecta trazas de impurezas metálicas

La digestión de las muestras garantiza resultados precisos

Los bajos niveles de impurezas prolongan la vida útil de los tubos

Espectroscopia FTIR para detectar el contenido de OH y la banda de absorción

La espectroscopia FTIR (infrarrojo por transformada de Fourier) ayuda a identificar el contenido de hidroxilo (OH) y otras bandas de absorción en el cuarzo. Los ingenieros utilizan FTIR para analizar el región de estiramiento O-H en torno a 3500 cm-1que revela la presencia de defectos hídricos. La ausencia de bandas de absorción significativas en esta región indica un bajo contenido en OH, lo que resulta ideal para su uso a altas temperaturas.

FTIR también detecta defectos específicos, como AlOH, LiOH y BOH, por sus bandas de absorción únicas. Estos defectos pueden afectar a la transmisión de infrarrojos y a la eficacia del calentamiento. Al comprender por qué son importantes los resultados de FTIR, los compradores pueden elegir el cuarzo con las propiedades ópticas óptimas para su proceso.

Tipo de defecto | Banda de absorción (cm-¹) | Impacto |

|---|---|---|

AlOH | 3310, 3378, 3430 | Reduce la transmisión de infrarrojos |

LiOH | 3470-3482 | Aumenta la absorción |

BOH | 3595 | Afecta a la uniformidad del calentamiento |

ASTM E903 Pruebas de transmisión a través de longitudes de onda de calentamiento por infrarrojos

ASTM E903 establece la norma para medir la transmisión de infrarrojos en tubos de cuarzo. Esta prueba evalúa cuánta energía IR pasa a través del material en el rango de 2,5-10 micras, que es crítico para el rendimiento del elemento calefactor. Los valores altos de transmisión confirman que el cuarzo suministrará energía al objetivo de forma eficiente.

Los ingenieros utilizan los resultados de la norma ASTM E903 para comparar los grados premium, estándar y fundidos a la llama. Las calidades superiores muestran una transmisión superior a 95% en las longitudes de onda máximas, mientras que las calidades inferiores pueden caer por debajo de 85%. Al comprender por qué son importantes estos resultados, los compradores pueden equilibrar la eficiencia energética, la frecuencia de sustitución y los costes de inactividad.

La alta transmisión de infrarrojos se traduce en una mayor eficacia

Las calidades superiores reducen el derroche de energía

Las pruebas guían la selección de materiales rentables

¿Qué criterios de selección de materiales optimizan el equilibrio coste-rendimiento?

Seleccionar el grado de material adecuado para los elementos calefactores de tubos de cuarzo es esencial para equilibrar rendimiento y coste. Los ingenieros deben tener en cuenta no sólo el precio inicial, sino también la eficacia a largo plazo, el mantenimiento y el tiempo de inactividad. Entender por qué cada grado tiene un rendimiento diferente ayuda a los compradores a tomar decisiones informadas para sus aplicaciones específicas.

Comparación entre las prestaciones del cuarzo electrofundido Premium y el estándar

El cuarzo fundido eléctricamente de primera calidad ofrece una mayor pureza y un menor contenido de hidroxilo que los grados estándar. Esta diferencia se traduce en una mayor resistencia a la desvitrificación, una mayor transmisión de infrarrojos y una vida útil más larga. Los grados Premium mantienen una emisión directa de infrarrojos superior a 95%, mientras que los grados estándar pueden mostrar valores ligeramente inferiores.

La diferencia de rendimiento se hace más evidente en entornos exigentes. El cuarzo Premium se calienta rápidamente, alcanzando la plena potencia en tan sólo 30 segundos, y se enfría hasta la potencia 50% en menos de 15 segundos. Estos rápidos tiempos de respuesta permiten a los operarios apagar los elementos entre series de producción, ahorrando energía y reduciendo el desgaste.

Principales ventajas de las calidades superiores:

Tiempos de calentamiento y enfriamiento más rápidos

Mayor emisión directa de infrarrojos

Mayor vida útil

Cálculo del coste total de propiedad incluyendo energía y tiempo de inactividad

El coste total de propiedad incluye algo más que el precio de compra. La eficiencia energética y el tiempo de inactividad desempeñan un papel importante en los gastos a largo plazo. Los elementos calefactores de tubos de cuarzo transparente suministran hasta 95% de energía infrarroja directa, lo que minimiza el derroche de energía y reduce las facturas mensuales de servicios públicos.

Los costes de inactividad pueden acumularse rápidamente en entornos industriales. La entrega rápida y las opciones de sustitución de las calidades superiores ayudan a minimizar las interrupciones de la producción. Cuando los elementos se calientan y enfrían rápidamente, los operarios pueden pausar el equipo entre trabajos, lo que reduce aún más el consumo de energía.

Característica | Cuarzo transparente | Cuarzo satinado |

|---|---|---|

Emisión de energía infrarroja | 95% radiación IR directa | 35% absorbida, mayor longitud de onda |

Tiempo de calentamiento | Máxima potencia en 30 s | N/A |

Tiempo de enfriamiento | 50% salida en menos de 15s | N/A |

La selección eficaz de los materiales reduce los costes energéticos y de inactividad, lo que supone un ahorro significativo a lo largo de la vida útil del equipo.

Marco de decisión basado en la aplicación para la selección de la calidad del material

Los ingenieros utilizan un marco estructurado para seleccionar el grado óptimo de material de cuarzo para cada aplicación. Este proceso garantiza que el material elegido cumple todos los requisitos técnicos y operativos. El marco evalúa las propiedades ópticas, térmicas y químicas, así como la fiabilidad del proveedor.

Paso | Enfoque de la evaluación | Norma de aceptación | Medición / Referencia |

|---|---|---|---|

1 | Identificación óptica/térmica | ISO 9050 / ASTM E228 | CTE ≤ 0,55 × 10-⁶/K |

2 | Verificar la uniformidad de las paredes | SEMI E172 | ±0,5 mm de tolerancia |

3 | Confirmar pureza/clase de burbuja | ICP y Visual | OH- ≤ 50 ppm, ≤ B3 |

4 | Validar la resistencia química | Prueba de resistencia HF | Pérdida <0,5 mg/cm². |

5 | Revisar la capacidad de los proveedores | Auditoría CPK | ≥1.67 |

6 | Establecer la limpieza/jubilación | Seguimiento de los PNT | 2000 h o T(350 nm) -8% |

Este marco de decisión ayuda a garantizar que cada instalación logre el mejor equilibrio entre rendimiento, fiabilidad y coste.

La pureza del SiO₂ determina directamente el rendimiento y la vida útil de los elementos calefactores de los tubos de cuarzo. Una alta pureza y un bajo contenido en OH ayudan a mantener la estabilidad térmica y la eficiencia energética en entornos exigentes. Para obtener resultados fiables, los ingenieros deben consultar las normas clave del sector:

SiO₂ pureza de al menos 99,9%

Estabilidad térmica por encima de 1.050°C

Cumplimiento de las normas ISO 9001, SEMI F57 y RoHS

La selección de materiales en función de estos criterios garantiza un funcionamiento óptimo y reduce los costes a largo plazo.

PREGUNTAS FRECUENTES

Por qué es importante la pureza del SiO₂ para la vida útil del tubo del elemento calefactor?

La elevada pureza del SiO₂ evita la desvitrificación y mantiene la transmisión de infrarrojos. Los tubos con pureza ≥99,98% duran más y resisten los fallos estructurales.

Consejo: Los ingenieros eligen cuarzo de gran pureza para reducir los tiempos de inactividad y los costes de sustitución.

¿Cómo afectan las impurezas metálicas a la eficacia del calentamiento por infrarrojos?

Las impurezas metálicas crean bandas de absorción que bloquean la energía infrarroja. Esto reduce la eficiencia de la calefacción y aumenta los costes energéticos.

Efectos clave:

Transmisión inferior

Mayor derroche de energía

Menor vida útil del tubo

¿Cuál es la diferencia entre el cuarzo fundido eléctricamente y el fundido a la llama?

El cuarzo fundido eléctricamente contiene menos OH y menos impurezas. Resiste la deformación a altas temperaturas y mantiene una mejor transmisión de infrarrojos. El cuarzo fundido a la llama tiene mayor contenido de OH, lo que limita su uso en aplicaciones exigentes.

¿Cómo pueden verificar los compradores la pureza de los tubos de cuarzo?

Los compradores utilizan ICP-MS para medir las impurezas metálicas y FTIR para comprobar el contenido de OH. ASTM E903 comprueba la transmisión de infrarrojos.

Prueba | Propósito |

|---|---|

ICP-MS | Detección de impurezas |

FTIR | Análisis OH |

ASTM E903 | Transmisión IR |

¿Por qué los ingenieros deben tener en cuenta el coste total de propiedad al seleccionar tubos de cuarzo?

El coste total incluye la eficiencia energética, la mano de obra de sustitución y el tiempo de inactividad. El cuarzo Premium reduce el derroche de energía y la frecuencia de sustitución, ahorrando dinero con el tiempo.

Nota: El ahorro a largo plazo suele compensar los costes iniciales de material.