Mehrere Faktoren wirken sich direkt auf die Präzision beim Schneiden von Quarzglasrohren aus. Der Schneidprozess bestimmt die erreichbaren Toleranzen, die Kantenqualität und das Risiko von Mikrorissen. Rohreigenschaften wie Wandstärke, Durchmesser und Eigenspannung beeinflussen die Stabilität des Schneidprozesses und das Endergebnis. Der Schneidprozess hängt auch von den Vorrichtungen und der Einrichtung ab, die das Rohr sichern müssen, ohne es zu beschädigen. Die Nachbearbeitung, einschließlich Feuerpolieren und Reinigen, verfeinert das Ergebnis des Schneidprozesses. Eine klare Spezifikation der Anforderungen stellt sicher, dass der Schneidprozess den Endnormen entspricht. Jede Phase des Schneidprozesses spielt eine entscheidende Rolle für das Erreichen der gewünschten Ergebnisse.

Wichtigste Erkenntnisse

Wählen Sie das richtige Schneidverfahren, um die gewünschte Präzision und Kantenqualität zu erreichen. CNC-Diamantsägen und Laserschneiden bieten einzigartige Vorteile für unterschiedliche Anwendungen.

Verstehen Sie, wie sich Rohreigenschaften wie Wandstärke und Durchmesser auf die Schnittstabilität auswirken. Passen Sie Vorschubgeschwindigkeiten und Spannmethoden auf der Grundlage dieser Faktoren an, um die Ergebnisse zu verbessern.

Achten Sie auf eine ordnungsgemäße Befestigung und Einrichtung, um die Maßhaltigkeit während des Schneidens zu gewährleisten. Verwenden Sie kalibrierte Sensoren, um den Spanndruck zu kontrollieren und Rohrschäden zu vermeiden.

Anwendung von Nachbearbeitungstechniken wie Feuerpolieren zur Verbesserung der Kantenqualität. Dieser Schritt ist entscheidend, um die Festigkeit wiederherzustellen und die Einhaltung der Spezifikationen zu gewährleisten.

Legen Sie die Schneideanforderungen mit detaillierten technischen Zeichnungen klar fest. Diese Praxis hilft, Fehler zu vermeiden und gewährleistet, dass das Endprodukt den Qualitätsstandards entspricht.

Mit welchen Schneideverfahren lassen sich verschiedene Präzisionsstufen erreichen?

Die Präzision beim Schneiden von Quarzglasrohren hängt von der gewählten Schneidmethode, den verwendeten Geräten und den Prozessparametern ab. Jede Technik bietet einzigartige Vorteile in Bezug auf Maßgenauigkeit, Kantenqualität und Eignung für bestimmte Rohreigenschaften. Das Verständnis dieser Unterschiede hilft den Anwendern bei der Auswahl der besten Methode für ihre Anwendung.

CNC-Diamant-Sägen - Präzisionsfähigkeiten

Das CNC-Diamantsägen liefert hohe Präzision beim Schneiden von Quarzrohren. Die Bediener verwenden diamantimprägnierte Sägeblätter mit Dicken zwischen 0,5 und 1,0 mm und optimieren die Schnittgeschwindigkeit auf 5-15 mm/min für beste Ergebnisse. Mit dieser Methode werden Längentoleranzen von ±0,5 mm und Rechtwinkligkeit innerhalb von 0,15 mm pro 100 mm Durchmesser erreicht, was den ISO 12123-Normen für optische Komponenten entspricht.

Die Härte der Diamantscheibe ermöglicht ein sauberes Schneiden von geschmolzenem Quarz, wodurch Mikrorisse und Kantenabplatzungen minimiert werden. Die CNC-Steuerung gewährleistet eine konstante Schnittgeschwindigkeit und einen konstanten Blattvorschub, wodurch menschliche Fehler reduziert und die Wiederholbarkeit verbessert werden. Das Kühlmittel auf Wasserbasis fließt mit 2-5 l/min, hält die Schneidtemperatur unter 80 °C und verhindert Fehler durch thermische Ausdehnung, die die Präzision des Quarzrohrschneidens beeinträchtigen könnten.

CNC-Diamantsägen ist nach wie vor die bevorzugte Wahl für Anwendungen, die hohe Präzision und konstante Kantenqualität erfordern.

Wichtige Punkte:

Unerreichte Präzision mit Diamantscheiben

Konstante Schnittgeschwindigkeit und Kühlmittelfluss

Entspricht den Normen ISO 12123 für Maßhaltigkeit

Diese Methode liefert zuverlässige Ergebnisse für anspruchsvolle Präzisionsanforderungen beim Schneiden von Quarzglasrohren.

Laserschneiden - Thermische Auswirkungen auf die Kantenqualität

Die Technologie der Laserschneidanlagen bietet eine hohe Präzision beim Schneiden von Quarzrohren, insbesondere mit CO₂- und Faserlaserschneidanlagen. Das Verfahren nutzt fokussierte Laserstrahlen zum Schmelzen und Verdampfen von Quarz, wobei Längentoleranzen von ±0,3 mm und Schnittfugenbreiten von 0,2-0,4 mm erreicht werden. Die Bediener stellen die Schneidgeschwindigkeit zwischen 5 und 10 mm/s ein und passen die Leistung von 100 bis 300 W für verschiedene Rohrdurchmesser an.

Thermische Effekte der Laserschneidmaschine können die Kantenqualität beeinträchtigen. Konzentrierte Hitze kann Schlacke und Grate, Verformungen, Verfärbungen und Delaminationen verursachen, die die Glätte und Genauigkeit der Schnitte beeinträchtigen können. Pikosekunden-Faserlaserschneidanlagen minimieren diese Effekte, indem sie Kantenrauhigkeitswerte unter 1 μm und geringe Mikrorissraten erzeugen, während bei Standard-Laserschneidanlagen nach dem Schnitt ein Feuerpolieren oder Schleifen erforderlich sein kann, um die Kantenqualität wiederherzustellen.

Die nachstehende Tabelle fasst die thermischen Effekte und ihre Auswirkungen auf die Präzision beim Schneiden von Quarzrohren zusammen:

Thermischer Effekt | Beschreibung | Auswirkungen auf die Präzision |

|---|---|---|

Schlacken und Grate | Geschmolzenes Material lagert sich durch die konzentrierte Hitze wieder ab | Beeinträchtigt die Glätte und Genauigkeit der Schnitte |

Verziehen oder Ölkonservierung | Kantenverformung durch Hitze, was zu nicht ebenen Oberflächen führt | Reduziert die Präzision der Schnittkanten |

Verfärbung | Farbveränderung an der Schnittkante, die auf mögliche Hitzeschäden hinweist | Kann die ästhetische Qualität beeinträchtigen und Verwerfungen anzeigen |

Delamination | Ablösung von Schichten in laminierten Materialien durch übermäßige Hitze | Beeinträchtigung der strukturellen Integrität und Präzision |

Laserschneidsysteme bieten eine hohe Präzision, aber die Benutzer müssen thermische Effekte und Nachbearbeitungserfordernisse berücksichtigen, um eine optimale Präzision beim Schneiden von Quarzrohren zu erreichen.

Wasserstrahl und alternative Schneidverfahren

Wasserstrahlschneiden bietet hohe Präzision für das präzise Schneiden von Quarzrohren durch einen schmalen Wasserstrahl, der mit Abrasivpartikeln vermischt ist. Die Bediener erreichen eine Schnittgeschwindigkeit von 8-15 Minuten für ein Rohr mit 50 mm Durchmesser, wobei die Kantenqualität den meisten anderen Methoden überlegen ist. Das Verfahren erzeugt eine minimale thermische Belastung, wodurch die Bildung von Mikrorissen und Kantenabplatzungen reduziert wird.

Beim Schneiden von spröden Materialien wie Quarz kann es zu Kantenausbrüchen kommen. Die Verwendung eines Stütz- oder Opfermaterials erhöht die Steifigkeit und sorgt für einen sauberen Schnitt, indem es verhindert, dass der Strahlstrom das Werkstück direkt berührt. Beim Wasserstrahlschneiden werden Schnittfugenbreiten von etwa 1 mm erreicht, und obwohl die Konizität die Gesamtpräzision beeinträchtigen kann, führt das Verfahren zu einer hohen Maßgenauigkeit und erfordert häufig keine Nachbearbeitung.

Wichtige Punkte:

Hohe Präzision und hervorragende Kantenqualität

Minimale thermische Belastung und reduzierte Mikrorisse

Trägermaterial hilft, Kantenabplatzungen zu verhindern

Das Wasserstrahlschneiden zeichnet sich durch eine hohe Präzision beim Schneiden von Quarzrohren aus, insbesondere wenn thermische Effekte minimiert werden müssen.

Wie beeinflussen die Rohreigenschaften die Schnittgenauigkeit?

Eigenschaften von Quarzglasrohren spielen eine wichtige Rolle bei der Bestimmung von Schnittqualität und Präzision. Wandstärke, Durchmesser und Eigenspannung wirken sich jeweils darauf aus, wie das Rohr beim Schneiden reagiert und wie der endgültige Kantenzustand ist. Das Wissen um diese Faktoren hilft den Herstellern, gleichbleibende Ergebnisse zu erzielen und Bruch zu minimieren.

Einfluss der Wanddicke auf die Schnittstabilität

Die Wandstärke hat einen direkten Einfluss auf die Schnittqualität, da sie die Stabilität der Rohre während der Verarbeitung beeinträchtigt. Dünnwandige Rohre vibrieren oft stärker, was zu ungleichmäßigen Schnitten und erhöhter Bruchgefahr führen kann. Die Bediener müssen die Vorschubgeschwindigkeit und den Klemmdruck anpassen, um die Schnittqualität zu erhalten und eine Bewegung des Rohrs zu verhindern.

Dickwandige Rohre bieten mehr Widerstand gegen Vibrationen und ermöglichen eine stabilere Schnittqualität. Dickere Wände erfordern jedoch langsamere Vorschubgeschwindigkeiten, um Überhitzung und Klingenverschleiß zu vermeiden, was die Produktionsgeschwindigkeit beeinträchtigen kann. Gemäß ASTM C693 müssen Rohre mit mehr als 5 mm Wandstärke sorgfältig überwacht werden, um die Schnittqualität zu erhalten und Maßfehler zu vermeiden. Daten von TOQUARTZ zeigen, dass dünnwandige Rohre (5 mm) eine bessere Schnittqualität aufweisen, aber mehr Zeit für jeden Schnitt benötigen.

Die Hersteller können die Schnittqualität optimieren, indem sie je nach Wandstärke geeignete Vorschubgeschwindigkeiten und Spannmethoden wählen.

Wichtige Punkte:

Dünne Wände erhöhen die Vibrations- und Bruchgefahr

Dicke Wände erfordern langsamere Vorschubgeschwindigkeiten für die Schnittqualität

Richtiges Einrichten verbessert die Schnittqualität und reduziert Bruch

Geometrische Herausforderungen im Zusammenhang mit dem Durchmesser

Der Rohrdurchmesser bringt geometrische Herausforderungen mit sich, die die Schnittqualität und -präzision beeinträchtigen. Rohre mit kleinem Durchmesser benötigen eine spezielle Vorrichtung, um Rotation und Bewegung zu verhindern, was zu nicht rechtwinkligen Schnitten und Bruch führen kann. Rohre mit großem Durchmesser erfordern eine höhere Leistung und langsamere Verfahrgeschwindigkeiten, was das Risiko von Verformungen und Ovalität erhöht.

Das Risiko von Ovalität und Verformung steigt mit zunehmendem Rohrdurchmesser. Die folgende Tabelle fasst zusammen, wie der Durchmesser die Verformung und die Schnittqualität beeinflusst:

Beweismittel Beschreibung | Auswirkungen auf Rohrdurchmesser und Verformung |

|---|---|

Ein kleinerer Biegeradius führt zu einer größeren Verformung des Rohrquerschnitts. | Der Rohrdurchmesser wirkt sich auf das Ausmaß der Verformung während der Schneidequalitätsprozesse aus. |

Die Ovalisierung ist die maximal zulässige Abweichung von der Kreisform des ursprünglichen Rohrdurchmessers. | Der Rohrdurchmesser ist entscheidend für das Risiko der Ovalität und die Schnittqualität. |

Die Ovalisierung führt zu einer Veränderung des Durchmessers des Rohrs. | Der Rohrdurchmesser wird direkt durch den Verformungsprozess beeinflusst und wirkt sich auf die Schnittqualität aus. |

Die Ovalität wird durch den Vergleich des maximalen und minimalen Durchmessers nach der Verarbeitung gemessen. | Damit lässt sich quantitativ messen, wie der Rohrdurchmesser durch Verformung und Schnittqualität beeinflusst wird. |

Die Hersteller müssen den Rohrdurchmesser überwachen und die Spannvorrichtungen und Schneidparameter anpassen, um die Schnittqualität zu erhalten und den Bruch zu minimieren.

Eigenspannungseffekte auf die Kantenqualität

Innere Spannungen in Quarzrohre kann die Schnittqualität und den Zustand der Kanten erheblich beeinträchtigen. Bei Rohren mit hohen inneren Spannungen ist die Wahrscheinlichkeit größer, dass beim Schneiden Mikrorisse und Brüche entstehen, was die Gesamtschneidqualität beeinträchtigt. Um die inneren Spannungen vor dem Präzisionsschneiden abzubauen, setzen die Anwender Flammbehandlung, HF-Säureanwendung und Glühöfen ein.

Die präzise Steuerung der Herstellung von Mikrorillen trägt dazu bei, die Rissausbreitung zu verringern und die Schnittqualität zu verbessern. Wird die Spannung nicht richtig gesteuert, kann das Laserritzen zu Mikrorissen und Graten führen, die die Kantenqualität mindern und das Bruchrisiko erhöhen. Durch kontrolliertes Glühen zwischen Übergangs- und Dehnungspunkttemperatur wird die Dauerspannung beseitigt, was zu glatteren Trennflächen und besserer Schnittqualität führt.

Die Hersteller können die Schnittqualität verbessern, indem sie die inneren Spannungen vor dem Schneiden messen und abmildern.

Wichtige Punkte:

Hohe innere Spannungen führen zu Mikrorissen und Brüchen

Glühen und Flammenbehandlung verbessern die Schnittqualität

Kontrollierter Spannungsabbau führt zu glatteren Kanten und besserer Schnittqualität

Welche Vorrichtungs- und Einrichtungsparameter optimieren die Schnittpräzision?

Bei der Bearbeitung von Quarzglasrohren spielen die richtige Aufspannung und Einrichtung eine entscheidende Rolle für präzise Schnitte und die Reduzierung von Fehlern. Das richtige Vorrichtungsdesign, der richtige Spanndruck und die richtigen Ausrichtungsmethoden gewährleisten Dimensionsstabilität und konsistente Ergebnisse. Durch die Befolgung von Best Practices für die Wartung können Hersteller die Wartung von Quarzrohren verbessern und die Lebensdauer von Ausrüstung und Rohren verlängern.

Vorrichtungsdesign für Dimensionsstabilität

Das Design der Halterung wirkt sich direkt auf die Dimensionsstabilität beim Schneiden aus. Eine gut konzipierte Vorrichtung hält das Quarzrohr sicher und verhindert Bewegungen und Vibrationen, die zu Ungenauigkeiten führen können. Die Verwendung von Prismen oder Zweipunktauflagen hilft, das Rohr in seiner Position zu halten und verringert das Risiko von Verformungen.

Ingenieure wählen die Vorrichtungsmerkmale oft nach der Größe und Wandstärke des Rohrs aus. Beispielsweise verteilen verstellbare Prismen mit weichen Einsätzen die Spannkraft gleichmäßig und minimieren die Belastung des Rohrs. Die Daten zeigen, dass eine verbesserte Spannvorrichtung die Prozesszeit von 35 auf 25 Minuten verkürzen kann, während eine gleichmäßige Wandstärke und axiale Spannkraft zur Formerhaltung beitragen. Die nachstehende Tabelle zeigt, wie sich die Merkmale der Spannvorrichtung auf die Dimensionsstabilität auswirken:

Design-Merkmal | Auswirkungen auf die Dimensionsstabilität |

|---|---|

Spannkraft | Übermäßiger Kraftaufwand kann das Rohr verformen |

Verwendung von zwei Oberteilen | Erhöht die Stabilität, verringert das Deformationsrisiko |

Axiale Spannkraft | Verhindert zusätzliche Verformung |

Verbesserte Klemmkonstruktion | Ermöglicht schnelleres Schneiden, eliminiert Deformationsprobleme |

Wärmeabsorption beim Schneiden | Kann zu Spannungsabbau und Verformung führen |

Hersteller, die sich auf das Design der Vorrichtungen und die regelmäßige Wartung konzentrieren, erzielen eine bessere Wartung der Quarzrohre und gleichmäßigere Schneidergebnisse.

Optimierung des Spanndrucks

Der Anpressdruck muss sorgfältig kontrolliert werden, um eine Beschädigung des Quarzrohrs zu vermeiden. Ein zu hoher Druck kann zu Rissen oder Verformungen führen, während ein zu geringer Druck eine Verschiebung des Rohrs während des Schneidens ermöglicht. Die Bediener verwenden kalibrierte Sensoren, um Druckbereiche zwischen 0,2-0,4 MPa für dünnwandige Rohre und 0,4-0,8 MPa für dickere Rohre einzustellen.

Die regelmäßige Wartung von Spannsystemen gewährleistet, dass der Druck innerhalb sicherer Grenzen bleibt. Im Rahmen der Wartungsroutinen für Quarzrohre überprüfen die Techniker die Spannvorrichtungen auf Verschleiß und kalibrieren die Sensoren neu. Wenn die Wartung vernachlässigt wird, können selbst kleine Verschiebungen den Bearbeitungsprozess stören und zu uneinheitlichen Abmessungen führen.

Eine ungenaue Werkstückhalterung oder -befestigung kann zu leichten Verschiebungen während des Schneidens führen, was inkonsistente Abmessungen zur Folge hat. Selbst kleine Verschiebungen können den gesamten Bearbeitungsprozess stören.

Wichtige Punkte:

Richtiger Klemmdruck verhindert Rohrschäden

Routinemäßige Wartung unterstützt konsistente Ergebnisse

Kalibrierte Sensoren sorgen für sichere Druckbereiche

Indem sie der Wartung und den besten Praktiken für eine lange Lebensdauer Vorrang einräumen, können Hersteller die Klemmung optimieren und die Wartung von Quarzrohren verbessern.

Werkzeugeinrichtung und Überprüfung der Ausrichtung

Das Einrichten des Werkzeugs und die Überprüfung der Ausrichtung sind für die Aufrechterhaltung der Schnittpräzision unerlässlich. Die Bediener verwenden Messuhren und Laserausrichtungswerkzeuge, um zu prüfen, ob das Rohr senkrecht zum Schneidmesser steht. Dieser Schritt gewährleistet, dass der Schnitt gerade und innerhalb der vorgegebenen Toleranzen bleibt.

Automatisierte CNC-Routinen verbessern die Ausrichtungsgenauigkeit weiter. Daten aus über 8.500 Schneidvorgängen zeigen, dass die automatisierte Ausrichtung rüstungsbedingte Fehler von ±0,8 mm auf ±0,3 mm reduziert und die Ausbeute beim ersten Durchlauf von 87% auf 96% erhöht. Die regelmäßige Wartung von Ausrichtungswerkzeugen und -geräten ist ein wichtiger Bestandteil der Wartung von Quarzrohren und trägt dazu bei, Drift zu verhindern und eine zuverlässige Leistung zu gewährleisten.

Ausrichtungspraxis | Auswirkungen auf die Schnittpräzision |

|---|---|

Manuelle Einrichtung | Höheres Risiko von Maßabweichungen |

Automatisierte CNC-Ausrichtung | Reduziert Fehler, verbessert den Ertrag |

Regelmäßige Wartung der Werkzeuge | Gewährleistet kontinuierliche Genauigkeit und Zuverlässigkeit |

Konsequentes Einrichten der Werkzeuge, Ausrichtungskontrollen und fortlaufende Wartung bilden die Grundlage für eine präzise Wartung von Quarzrohren und unterstützen bewährte Verfahren für eine lange Lebensdauer.

Welche Nachbearbeitung gewährleistet die Einhaltung der Spezifikation?

Die Nachbearbeitung stellt sicher, dass Quarzrohre strenge Maß- und Oberflächenqualitätsstandards erfüllen. Jeder Schritt, vom Feuerpolieren über die Kantenbearbeitung bis hin zur Endkontrolle, spielt eine entscheidende Rolle bei der Einhaltung der Normen. Ordnungsgemäße Reinigungs- und Prüfverfahren tragen dazu bei, die langfristige Leistung und Zuverlässigkeit zu erhalten.

Prozessparameter für das Feuerpolieren

Beim Feuerpolieren werden Mikrorisse entfernt und Schnittkanten geglättet, wodurch die Festigkeit des Rohrs wiederhergestellt wird. Die Bediener steuern die Poliergeschwindigkeit, die Zusammensetzung der Aufschlämmung und den pH-Wert, um eine fehlerfreie Oberfläche zu erzielen. Mit einer Poliergeschwindigkeit von 100 U/min kann die Oberflächenrauheit in 14 Minuten von 120 ± 10 nm auf 2,3 nm reduziert werden.

Eine sorgfältige Auswahl von Slurry und pH-Wert verbessert die Ergebnisse weiter. Die Verwendung einer Aufschlämmung mit 8 wt% SiO2 bei einem pH-Wert von 8 erzielt eine Materialabtragsrate von 121,6 nm/min, während 6 wt% CeO2 die Oberflächenrauheit in 12 Minuten auf 2,1 nm bei einer Abtragsrate von 126,2 nm/min reduziert. Diese Parameter stellen sicher, dass die Kante sowohl glatt als auch stabil ist, wodurch das Risiko zukünftiger Risse oder Ausfälle minimiert wird.

Wichtige Punkte:

Poliergeschwindigkeit, Zusammensetzung der Aufschlämmung und pH-Wert sind entscheidend

Richtige Parameter ergeben glatte, fehlerfreie Kanten

Feuerpolieren stellt die Festigkeit und Haltbarkeit der Kanten wieder her

Dieser Prozess bereitet das Rohr für die weitere Veredelung oder die sofortige Verwendung vor, je nach Anwendungsbedarf.

Optisch hochwertige Kantenbearbeitungstechniken

Die optische Kantenbearbeitung schafft ultraglatte Oberflächen für anspruchsvolle Anwendungen. Mit Techniken wie Schüsselpolieren, Haubenpolieren und Slurry-Jet-Polieren können Rauheitswerte von nur 0,3 nm RMS erreicht werden. Magnetorheologisches Finishing und reaktives Plasmapolieren bieten zusätzliche Optionen für die Kontrolle auf Mikro- und Nanoebene.

Eine geringe Oberflächenrauheit ist für dünne Quarz-Wafer unerlässlich, insbesondere bei Halbleitern und optischen Anwendungen. Präzisionsschleifen, Polieren und chemisch-mechanische Planarisierung (CMP) tragen dazu bei, Ra-Werte unter 1 nm zu erreichen. Diese Verfahren gewährleisten eine minimale Lichtstreuung und eine hohe Transmission, was für die optische Leistung entscheidend ist.

Technik | Auswirkungen auf die Oberflächenqualität |

|---|---|

Walzenvorschub Polieren | Erzielt ultraglatte Oberflächen (0,3 nm RMS) |

Polieren der Motorhaube | Erzeugt bis zu 80 nm Rauhigkeit |

Slurry-Jet-Polieren | Wird für feinere Oberflächen verwendet |

Magnetorheologische Veredelung | Ermöglicht Kontrolle auf Mikro-/Nanoebene |

Reaktives Plasmapolieren | Berührungslose, ultra-glatte Oberfläche |

Durch diese Veredelungstechniken wird sichergestellt, dass die Röhre die höchsten Standards für optische Klarheit und Haltbarkeit erfüllt.

Überprüfung der Abmessungen und Qualitätskontrolle

Maßprüfung und Qualitätskontrolle bestätigen, dass jedes Rohr den Spezifikationen entspricht. Die Qualitätsprüfung umfasst die Kontrolle der Maßhaltigkeit, Transparenz und Härte. Die Präzisionsbearbeitung stellt sicher, dass die Rohre die für ihren Verwendungszweck erforderlichen Standards erfüllen.

Die Reinigung der Quarzröhre ist ein wichtiger Schritt vor der Endkontrolle. Die Bediener reinigen die Außenseite mit einer milden Salzsäurelösung (4:1 Wasser zu Säure), spülen mit Wasser nach und trocknen mit einem weichen Handtuch. Die Innenseite muss vor dem Einbau trocken sein, da die Häufigkeit der Reinigung von der Nutzung abhängt. Die sicherste Art, schmale Quarzrohre zu reinigen, besteht im sanften Abspülen und Trocknen, um Beschädigungen zu vermeiden.

Methode | Beschreibung |

|---|---|

Qualitätskontrolle | Prüft Maßhaltigkeit, Transparenz und Härte |

Feinmechanische Bearbeitung | Gewährleistet präzise Abmessungen und die Einhaltung von Normen |

Quarzrohr-Reinigung | Entfernt Verunreinigungen, verbessert die Inspektionsgenauigkeit und unterstützt den langfristigen Einsatz |

Regelmäßige Reinigung verhindert den Verlust der UV-Durchlässigkeit und hilft bei der Erkennung von Rissen oder Dichtungsproblemen, was die langfristige Zuverlässigkeit und Leistung unterstützt.

Wie spezifiziert man die Schnittanforderungen für optimale Ergebnisse?

Die Festlegung von Schneidanforderungen für Quarzrohre stellt sicher, dass das Endprodukt sowohl funktionalen als auch qualitativen Standards entspricht. Klare technische Zeichnungen und genau definierte Toleranzen helfen den Herstellern, konsistente Ergebnisse zu liefern. Das Verständnis von Kompromissen zwischen Kosten und Leistung ermöglicht es den Benutzern, fundierte Entscheidungen für ihre Projekte zu treffen.

Technische Zeichnungsspezifikationen für Custom Cutting

Technische Zeichnungen bilden die Grundlage für die genaue Anpassung von Quarzrohren. Die Konstrukteure geben Toleranzen, Rechtwinkligkeit und Kantenbeschaffenheit an, um den Schneidprozess zu steuern. Diese Details tragen dazu bei, Fehler zu vermeiden und sicherzustellen, dass jedes Rohr der vorgesehenen Anwendung entspricht.

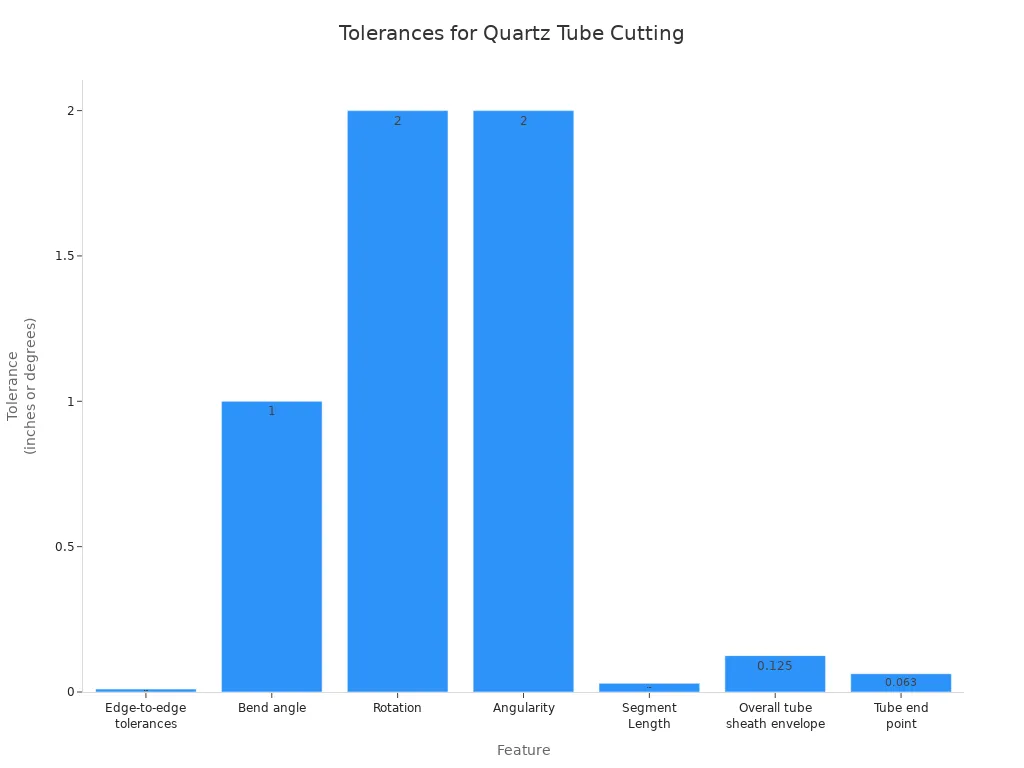

Ingenieure verwenden eine Standardnotation, um wichtige Merkmale zu definieren. So können sie beispielsweise Toleranzen von Kante zu Kante von +/- 0,010", Biegewinkel von +/- 1° und Rohrendpunkte von +/- 0,063" festlegen. Die Rechtwinkligkeitstoleranz gewährleistet die korrekte Ausrichtung und wird oft in Mikrometern oder Tausendstel Zoll gemessen. Die nachstehende Tabelle fasst zusammen, wie verschiedene Faktoren die Toleranz und die daraus resultierenden Auswirkungen auf die Rohrqualität beeinflussen:

Faktor, der die Toleranz beeinflusst | Beschreibung |

|---|---|

Form- und Maßtoleranz | Definiert in Standardblättern |

Abmessungen und Steifigkeit | Kleine Kanäle können sich beim Schneiden bewegen |

Wärmezufuhr | Kann Abweichungen und Verfärbungen verursachen |

Die Konstrukteure legen auch fest, dass große Grate und Laschen entfernt werden und alle Rohrbögen frei von Falten oder Knicken bleiben.

Wichtige Punkte:

Klare Toleranzen und Rechtwinkligkeit den Schneidprozess führen

Anforderungen an die Kantenbearbeitung Mängel verhindern

Standardisierte Zeichnungen Fehler zu reduzieren und die Konsistenz zu verbessern

Diese Praktiken helfen den Herstellern, zuverlässige Ergebnisse und reibungslose Übergänge zur nächsten Produktionsstufe zu erzielen.

Kompromisse zwischen Kosten und Leistung bei der Präzisionsauswahl

Bei der Wahl der richtigen Schnittpräzision müssen Leistungsanforderungen und Projektkosten gegeneinander abgewogen werden. Höhere Präzision erhöht oft die Kosten, kann aber für kritische Anwendungen, bei denen Zuverlässigkeit und Passgenauigkeit von größter Bedeutung sind, unerlässlich sein. Die Entscheidungsträger müssen die Vorteile engerer Toleranzen gegen die zusätzlichen Investitionen abwägen.

Projekte, die eine höhere Zuverlässigkeit erfordern, wie z. B. in der Halbleiter- oder optischen Industrie, rechtfertigen höhere Kosten für eine bessere Leistung. Im Gegensatz dazu können bei weniger anspruchsvollen Anwendungen größere Toleranzen akzeptiert werden, um Kosten zu sparen. Das nachstehende Diagramm veranschaulicht, wie verschiedene Merkmale unterschiedliche Toleranzen erfordern, die sich sowohl auf die Kosten als auch auf die Leistung auswirken:

Wichtige Punkte:

Höhere Präzision erhöht die Kosten, steigert aber die Zuverlässigkeit

Kritische Anwendungen profitieren von engeren Toleranzen

Kosteneinsparungen durch gelockerte Anforderungen möglich

Wenn die Benutzer diese Kompromisse verstehen, können sie Schnittanforderungen festlegen, die sowohl mit dem Budget als auch mit den Leistungszielen übereinstimmen.

Die Präzision beim Schneiden von Quarzglasrohren hängt von mehreren Schlüsselfaktoren ab.

Schnittverfahren beeinflusst die Toleranz und die Kantenqualität.

Eigenschaften der Rohre wie Wandstärke und Durchmesser beeinflussen die Stabilität.

Richtiges Einrichten und Aufstellen gewährleisten genaue Schnitte.

Verarbeitung nach dem Schneiden wie Feuerpolieren und Reinigen verbessert die Endqualität.

Um optimale Ergebnisse zu erzielen, sollten die Anwender klare Anforderungen formulieren, die Kosten mit der erforderlichen Präzision abwägen und der Kantenbearbeitung stets Vorrang einräumen. Eine offene Kommunikation mit den Herstellern führt zu besseren Ergebnissen und länger haltbaren Quarzrohren.

FAQ

Was sind Anzeichen dafür, dass Ihr Quarzrohr gereinigt werden muss?

Trübe Flecken, verminderte Lichtdurchlässigkeit oder sichtbare Rückstände deuten darauf hin, dass eine Reinigung erforderlich ist. Techniker bemerken oft einen Leistungsabfall bei UV-Anwendungen. Eine regelmäßige Inspektion hilft, diese Anzeichen frühzeitig zu erkennen und verhindert langfristige Schäden.

Was sind häufige Fehler, die Quarzrohre beschädigen?

Die Verwendung von Metallwerkzeugen, die Anwendung übermäßiger Kraft oder das Auslassen von Spannungsentlastungsschritten führt häufig zu Rissen oder Ausbrüchen. Techniker übersehen manchmal die richtige Befestigung, was das Bruchrisiko erhöht. Sorgfältige Handhabung und korrekte Einrichtung verhindern die meisten Schäden.

Welches Schneidverfahren bietet die beste Kantenqualität für optische Anwendungen?

Beim Laserschneiden mit anschließendem Polieren werden die glattesten Kanten erzielt. Die Daten zeigen eine Kantenrauhigkeit von unter 1 nm nach dem Polieren. Diese Methode ermöglicht hohe Transmissionsraten und minimale Lichtstreuung, was sie ideal für Rohre mit optischer Qualität macht.

Tipp: Erkundigen Sie sich beim Hersteller nach der Qualität der Kanten, bevor Sie Röhren für den optischen Gebrauch bestellen.

Welches ist das empfohlene Reinigungsverfahren für Quarzrohre?

Die Techniker verwenden eine milde Säurelösung, spülen mit Wasser nach und trocknen mit einem weichen Handtuch. Bei schmalen Rohren verhindern sanftes Abspülen und Lufttrocknen Kratzer. Regelmäßige Reinigung erhält die Klarheit und unterstützt die langfristige Leistung.

Schritt | Beschreibung | Wirkung |

|---|---|---|

Acid Wash | Entfernt Verunreinigungen | Stellt die Klarheit wieder her |

Wasser Spülung | Beseitigt Säurerückstände | Verhindert Korrosion |

Lufttrocken | Vermeidet Kratzer | Pflegt die Oberfläche |

Welche Toleranz sollte für Ofenrohranwendungen angegeben werden?

Die meisten Ofenrohre erfordern eine Längentoleranz von ±0,5 mm. Daten aus Industriestandards zeigen, dass dies den Anforderungen an Passform und Leistung für 95% der Fälle entspricht. Engere Toleranzen erhöhen die Kosten, verbessern aber nur selten die Funktion bei der Verwendung in Standardöfen.