Das Laserschneiden wird beim Schneiden von Quarzrohren kosteneffizienter als Diamantschneidverfahren, wenn das Produktionsvolumen über 8.000 Rohre pro Jahr steigt, die Anforderungen an die Kantenqualität feuerpolierte Standards erreichen oder komplexe Geometrien erforderlich sind. Hochreine Materialien und hochwertige Anwendungen treiben diesen Wechsel ebenfalls voran, da Ausschussreduzierung und Automatisierung die Kosten senken. Der wirtschaftliche Übergang hängt sowohl von messbaren Faktoren als auch von spezifischen Anwendungsanforderungen ab und macht das Laserschneiden in vielen fortschrittlichen Fertigungsumgebungen zu einem kostengünstigen Quarzrohrschneiden.

Wichtigste Erkenntnisse

Das Laserschneiden wird für das Schneiden von Quarzrohren kosteneffektiv, wenn die Produktion 8.000 Rohre pro Jahr übersteigt, da die Kosten pro Rohr und der Arbeitsaufwand geringer sind.

Die Automatisierung des Laserschneidens kann bis zu 75% an Arbeitskosten einsparen, da ein Bediener mehrere Maschinen bedienen kann, was die Produktivität und Effizienz steigert.

Die Eliminierung der sekundären Endbearbeitung durch Laserschneiden spart $8-$15 pro Rohr, verbessert die Konsistenz und reduziert die Gesamtproduktionszeit.

Beim Laserschneiden werden geringere Ausschussraten (2-3%) im Vergleich zu Diamantscheibenverfahren (8-12%) erzielt, was im Laufe der Zeit zu erheblichen Materialkosteneinsparungen führt.

Die Möglichkeit, mit dem Laserschneiden komplexe Geometrien zu erzeugen, eröffnet neue Marktchancen und macht es selbst für die Produktion von Kleinserien oder Prototypen zu einer praktikablen Option.

Wann rechtfertigt das Produktionsvolumen eine Investition in Laserschneidanlagen gegenüber Diamantschneidsystemen?

Das Produktionsvolumen spielt eine entscheidende Rolle bei der Bestimmung, wann Laserschneiden kosteneffektiv ist Quarzrohr wird das Schneiden die beste Wahl. Die Hersteller müssen die Anzahl der jährlich produzierten Rohre gegen die Anlageninvestitionen und die betrieblichen Einsparungen abwägen. Die Kenntnis des Break-even-Punkts hilft den Entscheidungsträgern bei der Planung von Wachstum und Effizienz.

Break-Even-Volumenanalyse: 8.000-12.000 Röhren Jährliche Schwellenwertberechnung

Der Break-even-Punkt für das kostengünstige Laserschneiden von Quarzglasrohren liegt normalerweise zwischen 8.000 und 12.000 Rohren pro Jahr. Anlagen, die unter diesem Wert produzieren, finden Diamantschneidemethoden aufgrund der niedrigeren Anfangskosten oft wirtschaftlicher. Mit steigender Produktion beginnen die Einsparungen durch Automatisierung und geringere Ausschussraten die Anfangsinvestitionen aufzuwiegen.

Wenn die jährliche Röhrenproduktion den Bereich von 8.000-12.000 erreicht, sinken die Gesamtkosten pro Röhre mit Lasersystemen erheblich. Beispielsweise können die Kosten für die Einrichtung von Diamantblättern bei diesen Mengen $17-23 pro Rohr betragen, während Lasersysteme diese Kosten auf $16-21 pro Rohr senken können. Diese Verschiebung ergibt sich aus dem geringeren Arbeitsaufwand, der geringeren Anzahl an zurückgewiesenen Rohren und dem Wegfall der Nachbearbeitung.

Ursache | Wirkung |

|---|---|

Höheres jährliches Rohrvolumen | Niedrigere Kosten pro Rohr durch Laserschneiden |

Automatisierung und Schrotteinsparung | Schnellere Amortisation der Investition in die Ausrüstung |

Geringere Arbeitsanforderungen | Gesteigerte Kosteneffizienz bei höherem Volumen |

Einsparung von Arbeitskosten: 75% Verringerung durch Automatisierung ($70.000-100.000 jährlich)

Das kosteneffiziente Laserschneiden von Quarzglasrohren führt zu einer 75% geringeren direkten Arbeitsbelastung im Vergleich zu Diamantschneiden. Die Bediener verbringen weniger Zeit mit jedem Rohr, da die Automatisierung den Großteil des Prozesses übernimmt. Durch diese Verschiebung kann ein Mitarbeiter mehrere Maschinen beaufsichtigen, was die Produktivität vervielfacht.

Jährliche Arbeitseinsparungen können $70.000 bis $100.000 für Einrichtungen erreichen, die 10.000 Tuben oder mehr produzieren. Diese Einsparungen ergeben sich aus einem geringeren Zeitaufwand, weniger manuellen Anpassungen und einem geringeren Bedarf an qualifizierten Arbeitskräften für die Endbearbeitung. In Hochlohnregionen sinkt das Break-even-Volumen für die Einführung des Lasers sogar noch weiter, so dass die Automatisierung auch bei niedrigeren Produktionsniveaus attraktiv ist.

Wichtige Arbeitseinsparungen durch Laserschneiden:

75% Reduzierung der direkten Arbeitskosten

$70.000-$100.000 jährliche Einsparungen bei optimalen Mengen

Ein Bediener kann mehrere Maschinen verwalten

Geringeres Kostendeckungsvolumen in Hochlohngebieten

Eliminierung der sekundären Endbearbeitung: $8-15 pro Rohr Einsparungen bei feuerpolierten Kanten

Das kosteneffiziente Laserschneiden von Quarzglasrohren macht eine Nachbearbeitung überflüssig, da es in einem einzigen Schritt feuerpolierte Kanten erzeugt. Diamantschneidverfahren erfordern 8-15 Minuten manuelle Nachbearbeitung pro Rohr, um ähnliche Ergebnisse zu erzielen. Dieser zusätzliche Schritt erhöht die Kosten für jedes Rohr um $8-$15.

Durch den Wegfall der Nachbearbeitung sparen die Lasersysteme nicht nur Geld, sondern verbessern auch die Konsistenz. Das Verfahren stellt sicher, dass jedes Rohr ohne zusätzlichen Arbeitsaufwand den Oberflächenqualitätsstandards entspricht. Bei Tausenden von Rohren summieren sich diese Einsparungen schnell und tragen zu einer schnelleren Amortisierung der Investition bei.

Prozess ändern | Resultierende Einsparungen |

|---|---|

Abschaffung der manuellen Nachbearbeitung | $8-$15 pro Röhre eingespart |

Konsistente feuerpolierte Kanten | Höhere Produktqualität, weniger Nacharbeit |

Einstufige Verarbeitung | Geringerer Arbeitsaufwand und schnellerer Durchsatz |

Amortisation der Investition: 18-24 Monate ROI bei optimaler Produktionsmenge

Das kosteneffiziente Laserschneiden von Quarzglasrohren bietet eine schnelle Amortisierung der Investition, wenn das Produktionsvolumen hoch ist. Anlagen, die 10.000 oder mehr Rohre pro Jahr verarbeiten, erreichen oft Amortisationszeiten von 18-24 Monaten. Dieser schnelle ROI ergibt sich aus den kombinierten Einsparungen bei Arbeit, Ausschuss und Nachbearbeitung.

Die Betriebskosten für Lasersysteme bleiben wettbewerbsfähig, insbesondere bei energieeffizienten Faserlasern. Diese Systeme verbrauchen in der Regel 6-10 kWh und kosten monatlich etwa $100-$160, während CO2-Laser $200-$400 pro Monat kosten können. Niedrigere Versorgungs- und Wartungskosten beschleunigen die Amortisation weiter.

Höhepunkte der Kapitalrückzahlung:

18-24 Monate ROI bei optimalen Mengen

Niedrigere Betriebskosten mit energieeffizienten Lasern

Einsparungen bei Arbeit, Ausschuss und Nachbearbeitung sorgen für schnelle Erträge

Einrichtungen können Einsparungen in Wachstum oder neue Technologien reinvestieren

Wann sind die Anforderungen an die Kantenqualität dem Laserschneiden trotz höherer Anschaffungskosten überlegen?

Die Anforderungen an die Kantenqualität sind häufig ausschlaggebend für die Wahl zwischen Laser- und Diamantschneidverfahren beim Schneiden von Quarzrohren. Viele Industriezweige benötigen Oberflächen, die strenge Standards für Glätte, Ebenheit und Sauberkeit erfüllen. Der Laserschneidprozess bietet einzigartige Vorteile, die ihn zur einzigen praktischen Lösung für anspruchsvolle Anwendungen machen.

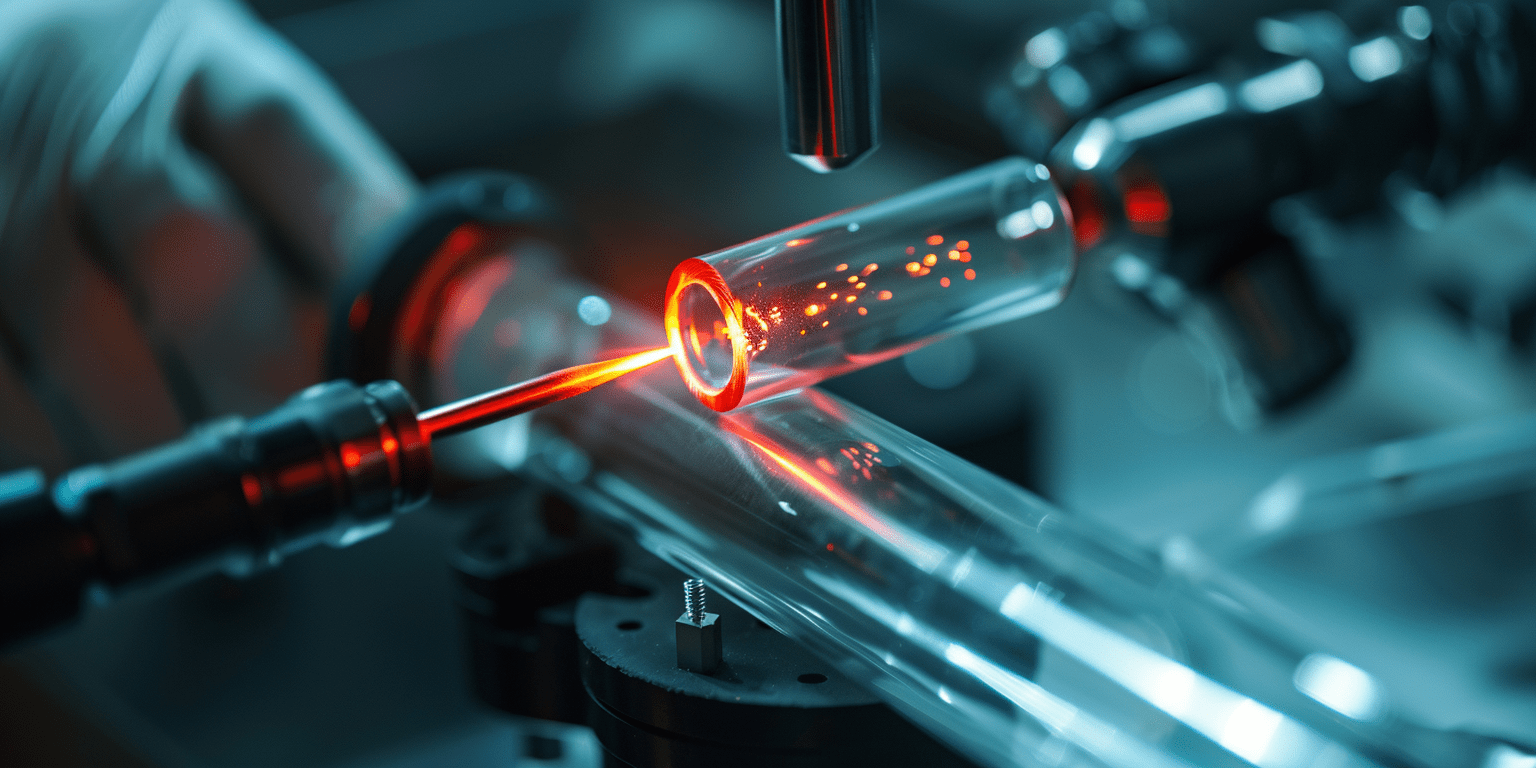

Feuerpolierte Kantenqualität: Ra 0,3-0,5μm Unerreichbar durch mechanische Endbearbeitung

Beim Laserschneiden entstehen feuerpolierte Kanten mit einer Oberflächenrauhigkeit zwischen Ra 0,3 und 0,5μm. Bei der mechanischen Nachbearbeitung kann diese Glätte selbst mit aufwändigem Schleifen nicht erreicht werden. Beim Laserschneiden wird das Quarzrohr bis zu seinem Erweichungspunkt erhitzt, so dass die Oberflächenspannung die Kante beim Abkühlen glättet.

Viele Hersteller wählen Laser für Anwendungen, bei denen die Kantenqualität die Produktleistung beeinflusst. Rohre mit feuerpolierten Kanten widerstehen Rissen und Verunreinigungen, was in Labor- und Halbleiterumgebungen entscheidend ist. Durch das Laserschneiden entfällt auch das zeitaufwändige manuelle Polieren, was Arbeit spart und die Konsistenz verbessert.

Die wichtigsten Vorteile der feuerpolierten Kanten:

Ra 0,3-0,5μm Finish verbessert die Haltbarkeit

Kein manuelles Polieren erforderlich

Gleichbleibende Qualität über alle Rohre hinweg

Optische Anwendungen: λ/10 Ebenheit und UV-Transmissionsanforderungen (200-400nm)

Optische Anwendungen stellen extrem hohe Anforderungen an Ebenheit und UV-Durchlässigkeit. Das Laserschneidverfahren erreicht eine Ebenheit von λ/10 und eine Oberflächenrauheit von unter 5 nm Ra, was mit mechanischen Verfahren nicht erreicht werden kann. Die in der Optik verwendeten Röhren müssen mehr als 80% UV-Licht bei 185nm und über 85% bei 250nm durchlassen, wobei die Parallelität unter 3 Bogenminuten liegen muss.

Parameter | Anforderung |

|---|---|

UV-Durchlässigkeit | >80% bei 185nm (JGS1) |

>85% bei 250nm (JGS2) | |

Oberflächenrauhigkeit | <5nm Ra für optische Anwendungen |

Parallelität | <3 Bogenminuten |

Thermische Stabilität | Bis zu 1.100°C |

Das Laserschneiden ermöglicht es den Herstellern, diese strengen Spezifikationen zu erfüllen. Rohre, die mit dem Laserschneidverfahren bearbeitet werden, behalten ihre hohe optische Klarheit und präzise Geometrie bei. Diese Fähigkeit öffnet die Türen zu fortschrittlichen Märkten wie der Photonik und analytischen Instrumenten.

Null-Kontaminations-Verarbeitung: Halbleiter- und pharmazeutische Qualitätsstandards

Die Halbleiter- und Pharmaindustrie benötigt Quarzrohre ohne Verunreinigungen. Der Laserschneidprozess vermeidet den Kontakt mit Metallwerkzeugen und damit das Einbringen von Metallpartikeln. Diamantschneiden hinterlässt oft Rückstände, die mit einer sauren Reinigung entfernt werden müssen, was zusätzliche Kosten und Risiken mit sich bringt.

Beim Laserschneiden werden Rohre für den Einsatz in sauberen Umgebungen hergestellt. Die Hersteller profitieren von weniger Reinigungsschritten und verbesserter Produktsicherheit. Der Laserschneidprozess unterstützt auch die Dokumentation von Qualitätsstandards, die für die Einhaltung von Vorschriften in regulierten Branchen unerlässlich sind.

Zusammenfassung der Kontaminationskontrolle:

Keine metallischen Rückstände vom Laserschneiden

Sofortige Bereitschaft für den Einsatz im Reinraum

Unterstützt eine strenge Qualitätsdokumentation

Ökonomie des Premium-Marktes: 40-60% Höhere Margen rechtfertigen die Einführung geringerer Stückzahlen

Premium-Märkte belohnen Hersteller, die hervorragende Kantenqualität und Kontaminationskontrolle bieten. Der Laserschneidprozess ermöglicht den Zugang zu diesen Märkten, indem er Spezifikationen erfüllt, die 40-60% höhere Gewinnspannen erfordern. Selbst bei geringeren Produktionsmengen rechtfertigt der Mehrwert die Anfangsinvestition in die Lasertechnologie.

Die Hersteller können spezielle Rohre für optische, Halbleiter- und pharmazeutische Anwendungen anbieten. Diese Produkte werden zu Spitzenpreisen verkauft, die die höheren Kosten des Laserschneidverfahrens ausgleichen. Die Fähigkeit, anspruchsvolle Anforderungen zu erfüllen, ermöglicht es Unternehmen, ihren Kundenstamm zu erweitern und ihre Rentabilität zu steigern.

Ursache | Wirkung |

|---|---|

Hervorragende Kantenqualität | Zugang zu Premium-Märkten |

Keine Kontamination | Höhere Produktpreise |

Prozess des Laserschneidens | Rechtfertigt Investitionen bei geringen Mengen |

Wann bietet das Laserschneiden schnellere Zykluszeiten als das Diamantschneideverfahren für Quarzglasrohre?

Laserschneiden zeichnet sich durch seine Schnelligkeit und Effizienz bei der Verarbeitung von Quarzrohren aus. Hersteller vergleichen häufig die Gesamtarbeitszeit, um die beste Methode für ihre Anforderungen zu ermitteln. In den folgenden Abschnitten wird der Vergleich aufgeschlüsselt und hervorgehoben, wo Lasersysteme schnellere Ergebnisse und höhere Produktivität liefern.

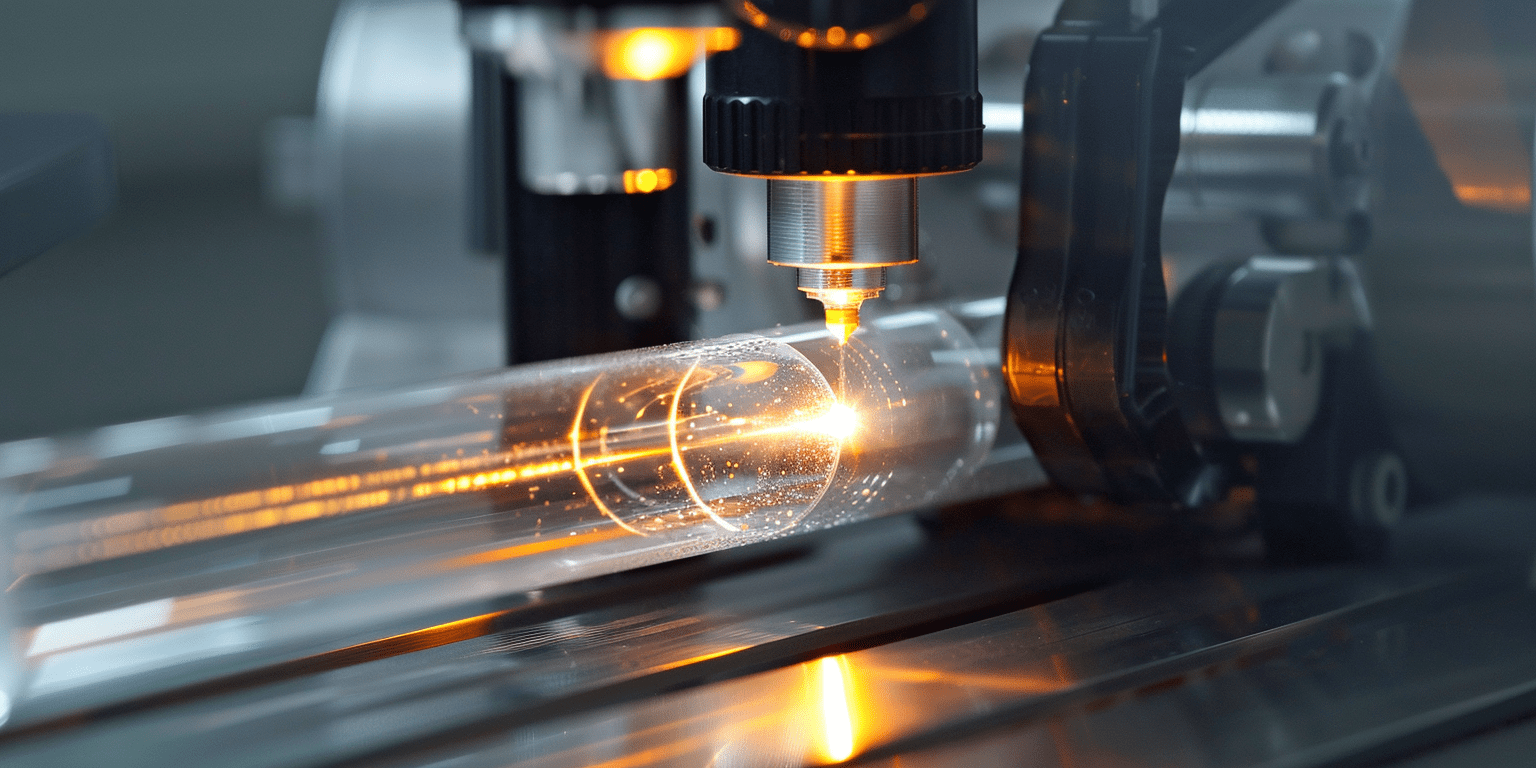

Vollständige Analyse des Arbeitsablaufs: 8-12 Sekunden Laser vs. 13-23 Minuten Diamanttrennscheibe insgesamt

Lasersysteme führen einen vollständigen Rohrschnitt in nur 8 bis 12 Sekunden durch, während Diamantblattmethoden für die gleiche Aufgabe 13 bis 23 Minuten benötigen. Dieser Unterschied wird noch deutlicher, wenn man das Einrichten, Schneiden, Nachbearbeiten und Prüfen berücksichtigt. Die Effizienz des Laserschneidens steigt, da durch die Automatisierung manuelle Eingriffe reduziert werden und viele zeitaufwändige Arbeitsschritte entfallen.

Ein direkter Vergleich zeigt, dass Diamanttrennscheiben mehrere Arbeitsschritte erfordern. Die Bediener müssen die Ausrüstung einrichten, den Schnitt überwachen und die Nachbearbeitung durchführen. Lasersysteme hingegen rationalisieren den Arbeitsablauf, indem sie Schneiden und Nachbearbeitung in einem Schritt kombinieren.

Schritt | Laser-Zeit | Zeit der Diamantklinge |

|---|---|---|

Einrichtung | 1-2 min | 2-3 min |

Schneiden | 8-12 Sekunden | 5-8 min |

Fertigstellung | 0 | 8-15 min |

Inspektion | 2-3 min | 2-3 min |

Wichtige Punkte:

Laser: 8-12 Sekunden pro Röhre

Diamantscheibe: 13-23 Minuten pro Rohr

Laser kombiniert Schneiden und Nachbearbeitung

Eliminierung der sekundären Nachbearbeitung: 8-15 Minuten Zeitersparnis durch feuerpolierte Kanten

Durch das Laserschneiden entfällt die Notwendigkeit einer Nachbearbeitung, was eine Zeitersparnis von 8 bis 15 Minuten pro Rohr bedeutet. Diese Änderung ergibt sich aus der feuerpolierten Kante, die während des Laserprozesses erzeugt wird. Der saubere, präzise Schnitt bedeutet, dass kein zusätzliches Schleifen oder Polieren erforderlich ist.

Laser-Rohrschneider bieten hohe Präzision und Flexibilität, was die Effizienz steigert.

Bei diesem Verfahren werden Zuschnitte erzeugt, die nicht weiter bearbeitet werden müssen, wodurch die Gesamtproduktionszeit verkürzt wird.

Durch saubere, präzise Schnitte werden Materialreste entfernt, wodurch der Arbeitsablauf rationalisiert und der Abfall minimiert wird.

Die Hersteller profitieren von einem besser vorhersehbaren Zeitplan und geringeren Arbeitskosten. Durch den Wegfall der manuellen Nachbearbeitungsschritte werden auch die Produktkonsistenz und -qualität verbessert.

Zusammenfassende Formulierungen:

Keine manuelle Nachbearbeitung erforderlich

Konsistente feuerpolierte Kanten

Kürzere Produktionszyklen

Automatisiertes Laden Vorteile: 85-90% Hands-Off-Zeit ermöglicht Multi-System-Überwachung

Die Automatisierung von Laserschneidsystemen ermöglicht es den Bedienern, mehrere Maschinen gleichzeitig zu überwachen. Die Zeit, in der der Bediener nicht eingreifen muss, erhöht sich auf 85-90%, wodurch qualifizierte Mitarbeiter für andere Aufgaben frei werden. Dieser Automatisierungsgrad steht im Gegensatz zu Diamantschneideverfahren, die ständige manuelle Einstellungen und Überwachung erfordern.

Lasersysteme können auch außerhalb der Geschäftszeiten betrieben werden, was die Produktivität weiter erhöht. Die Bediener laden die Rohrohre in das System, und die Maschine übernimmt die Positionierung, das Schneiden und das Entladen. Dieser Ansatz reduziert den Bedarf an ständiger Überwachung und ermöglicht einen höheren Durchsatz.

Bediener beaufsichtigen mehrere Maschinen

Minimaler manueller Eingriff

Höhere Produktivität außerhalb der Geschäftszeiten

Automatisierte Systeme verbessern die Effizienz und senken die Arbeitskosten. Anlagen können die Produktion ohne zusätzliches Personal erweitern, was das Laserschneiden zu einer intelligenten Wahl für wachsende Betriebe macht.

Multiplikation des Durchsatzes: 2-2,5x tägliche Produktion innerhalb der vorhandenen Arbeitsstunden

Laserschneidsysteme vervielfachen die tägliche Rohrproduktion um das 2 bis 2,5fache im Vergleich zu Diamantschneidverfahren. Diese Steigerung ergibt sich aus schnelleren Zykluszeiten und weniger manueller Arbeit. Anlagen können eine höhere Leistung erzielen, ohne Schichten zu verlängern oder zusätzliche Mitarbeiter einzustellen.

Ursache | Wirkung |

|---|---|

Schnellere Zykluszeiten | Mehr produzierte Rohre pro Schicht |

Weniger manuelle Arbeit | Bediener verwalten mehr Maschinen |

Automatisierung | Höhere Effizienz und Leistung |

Die Hersteller sehen sofortige Produktivitätsgewinne und Kosteneinsparungen. Die Möglichkeit, die Produktion innerhalb der vorhandenen Arbeitszeit zu steigern, macht das Laserschneiden zu einer attraktiven Option für Betriebe, die ihre Kapazitäten erweitern wollen.

Wichtige Punkte:

2-2,5x mehr Röhren pro Tag

Keine Notwendigkeit für Sonderschichten

Höhere Effizienz mit dem derzeitigen Personal

Wann reduziert das Laserschneiden die Ausschussrate so weit, dass die höheren Ausrüstungskosten für Quarzglasrohre ausgeglichen werden?

Die Ausschussrate spielt eine wichtige Rolle bei den Gesamtkosten der Quarzrohrproduktion. Viele Hersteller suchen nach Möglichkeiten, den Ausschuss zu reduzieren, insbesondere wenn sie mit hochreinen oder teuren Materialien arbeiten. Die Lasertechnologie bietet einen klaren Vorteil, indem sie Fehler minimiert und die Konsistenz verbessert.

Vergleich der Ausschussrate: 2-3% Laser vs. 8-12% Diamantblattwurf

Lasersysteme erreichen durchgängig Ausschussraten zwischen 2% und 3%, während Diamantblattmethoden oft zu 8% bis 12% Ausschuss führen. Dieser Unterschied bedeutet weniger verschwendete Rohre und geringere Materialkosten. Im Laufe eines Jahres wird die Auswirkung dieser Reduzierung für jeden Betrieb erheblich.

Bei der Verwendung von Diamantblättern besteht ein höheres Risiko von Abplatzungen, Rissen und Maßfehlern. Beim Laserschneiden werden die meisten dieser Probleme durch den Einsatz präziser, berührungsloser Methoden beseitigt. Daten aus mehreren Betrieben zeigen, dass die Umstellung auf Laser den jährlichen Ausschuss um bis zu 75% reduzieren kann.

Geringere Ausschussraten mit Laser: 2-3% vs. 8-12%

Weniger Fehler und weniger Abfall

Gleichbleibende Qualität über alle Produktionsläufe hinweg

Berechnung der jährlichen Einsparungen: $12.000-30.000 bei 5.000-10.000 Röhrenproduktion

Die finanziellen Auswirkungen der geringeren Ausschussraten summieren sich schnell. In Betrieben, die jährlich 5.000 bis 10.000 Rohre produzieren, können durch den Einsatz des Lasers jährlich $12.000 bis $30.000 eingespart werden. Diese Einsparungen ergeben sich aus dem geringeren Rohmaterialverlust und dem geringeren Zeitaufwand für die Nacharbeit.

Ein typischer Diamantscheibenbetrieb kann 800 Röhren pro 10.000 aufgrund von Defekten verlieren, während ein Lasersystem nur etwa 250 Röhren verlieren würde. Bei durchschnittlichen Materialkosten von $35 pro Rohr entspricht dieser Unterschied einer Einsparung von $19.250. Bei hochwertigen oder speziellen Röhren sind die Zahlen sogar noch höher.

Ursache | Wirkung |

|---|---|

Geringere Ausschussrate | Geringere Materialkosten |

Weniger Mängel | Weniger Nacharbeit und höherer Ertrag |

Laser-Präzision | Jährliche Einsparungen von $12.000-$30.000 |

Eliminierung der Bediener-Variabilität: CNC-Konsistenz zur Reduzierung von 60-75%-Fehlern

Lasersysteme verwenden CNC-Steuerungen, um die gleichen Schneidparameter für jedes Rohr einzuhalten. Dieser Ansatz beseitigt die Variabilität, die durch den manuellen Betrieb entsteht. Infolgedessen verschwinden 60% bis 75% der durch menschliches Versagen verursachten Fehler.

Das manuelle Schneiden mit Diamantblättern hängt von der Geschicklichkeit und Aufmerksamkeit des Bedieners ab. Ermüdung oder kleine Fehler können zu höheren Ausschussraten führen. Die Laserautomatisierung stellt sicher, dass jedes Rohr Schicht für Schicht die gleichen Standards erfüllt.

CNC-Steuerung eliminiert Bedienerfehler

Stabiler Prozess reduziert Fehlerraten

Zuverlässige Qualität verbessert Liefertermine

Premium-Materialwirtschaft: Hochreine Rohre verstärken den Einfluss der Schrottkosten

Hochreine Quarzrohre kosten oft $80 bis $150 pro Stück. Die Ausschussraten haben in diesen Fällen eine viel größere finanzielle Auswirkung. Die Lasertechnologie wird noch wertvoller, weil sie teure Materialien vor unnötigem Verlust schützt.

Eine Anlage, die 3.000 hochreine Rohre mit einer Ausschussrate von 10% produziert, würde allein an Material $30.000 verlieren. Durch die Umstellung auf Laser und die Reduzierung des Ausschusses auf 3% sinkt der Verlust auf $7.200. Diese Differenz von $22.800 kann die höheren Anlagenkosten ausgleichen und die Rentabilität verbessern.

Schlüsselfaktor | Ergebnis |

|---|---|

Hoher Rohrwert | Größere Einsparungen durch Reduzierung des Schrotts |

Laser-Präzision | Schützt hochwertige Materialien |

Niedrigere Ausschussraten | Schnellere Rentabilität der Investition |

Wann ist beim Schneiden komplexer Geometrien ein Laser wirtschaftlicher als eine Diamantscheibe für Quarzglasrohre?

Beim Schneiden komplexer Geometrien ist der Laser oft die einzige praktische und wirtschaftliche Wahl für Quarzrohre. Hersteller stehen vor Herausforderungen, wenn sie abgewinkelte, spiralförmige oder komplizierte innere Merkmale herstellen wollen, die mit herkömmlichen Diamantschneidmethoden nicht erreicht werden können. Die Fähigkeit, fortschrittliche Formen zu erzeugen, eröffnet neue Möglichkeiten für Produktdesign und Rapid Prototyping.

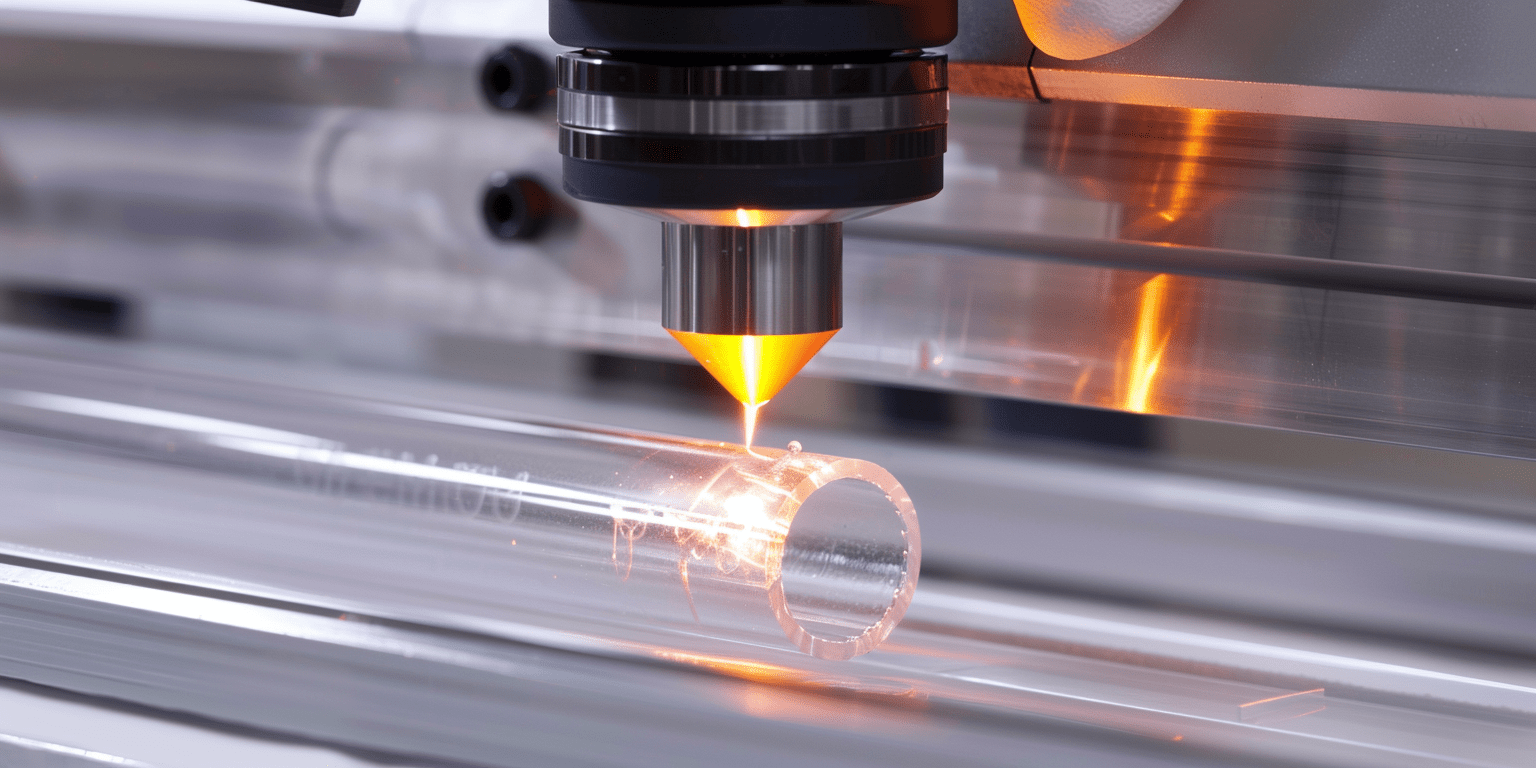

Schrägschnittfähigkeit: 15-45° Schnitte, die mit Standard-Diamantblattwerkzeugen nicht möglich sind

Lasersysteme eignen sich hervorragend für schräge Schnitte zwischen 15 und 45 Grad, die mit Standard-Diamantschneidevorrichtungen nicht möglich sind. Diese Fähigkeit ermöglicht es den Herstellern, einzigartige Designanforderungen für Anwendungen wie z. B. Sichtöffnungen in Öfen oder optische Fenster zu erfüllen. Die Präzision des Laserschneidens stellt sicher, dass jeder Winkel über die gesamte Produktion hinweg gleich bleibt.

Das Laserschneiden unterstützt komplizierte Designs, scharfe Ecken und außermittige Merkmale. Die Bediener können das System so programmieren, dass feine Details und abgeschrägte Kanten erzielt werden, die mit mechanischen Methoden schwierig oder unmöglich sind. Rohrlaser bieten auch eine hohe Genauigkeit für komplexe Profile und sind damit ideal für anspruchsvolle technische Anforderungen.

Schrägschnitte von 15-45° mit dem Laser möglich

Scharfe Ecken und feine Details möglich

Konsistente Ergebnisse über alle Chargen hinweg

Hersteller verschaffen sich einen Wettbewerbsvorteil, indem sie Produkte mit fortschrittlichen Geometrien anbieten. Zu den Vorteilen des Laserschneidens gehören Flexibilität, Geschwindigkeit und die Fähigkeit, anspruchsvolle Spezifikationen zu erfüllen.

Vermeidung von Kosten für kundenspezifische Vorrichtungen: $2.000-8.000 Einsparungen durch CNC-Programmierung

Die Lasertechnologie macht teure kundenspezifische Spannvorrichtungen überflüssig, die bei Diamantblattsystemen zwischen $2.000 und $8.000 pro Einrichtung kosten können. Stattdessen verwenden die Bediener die CNC-Programmierung, um die Schneidpfade für neue Geometrien anzupassen. Dieser Ansatz reduziert sowohl die Vorlaufzeit als auch die Vorabinvestitionen.

Mit dem Laser können Hersteller durch Aktualisierung der Softwareanweisungen schnell zwischen verschiedenen Designs wechseln. Diese Flexibilität unterstützt das Rapid Prototyping und die Kleinserienfertigung ohne die Verzögerungen bei der Herstellung von Vorrichtungen. Die Daten zeigen, dass die Umstellung auf Laser Tausende von Dollar pro Projekt einspart, insbesondere bei Kleinserien oder kundenspezifischen Aufträgen.

Kernpunkt | Ursache | Wirkung |

|---|---|---|

Keine Halterung erforderlich | CNC-Programmierung ersetzt die Hardware | Niedrigere Einrichtungskosten |

Schnelle Designänderungen | Software-gesteuerte Anpassungen | Schnellerer Turnaround |

Kosteneinsparungen | Keine Investitionen in Vorrichtungen | $2.000-$8.000 pro Projekt eingespart |

Die Methoden und Techniken des Laserschneidens bieten bei komplexen Aufträgen einen klaren wirtschaftlichen Vorteil. Die Hersteller können schneller und mit geringerem Kapitalrisiko auf Kundenwünsche reagieren.

Spiralförmige und gekrümmte Geometrien: Anwendungen, die mit mechanischem Schneiden unmöglich sind

Das Laserschneiden ermöglicht die Herstellung von spiralförmigen, gekrümmten und inneren Merkmalen, die mit mechanischen Methoden nicht erreicht werden können. Rohrlaser können komplexe Profile mit hoher Genauigkeit schneiden und eignen sich daher für pharmazeutische Reaktoren, Mischrohre und kundenspezifische Laborgeräte. Diese Formen erfordern oft kontinuierliche Kurven oder innere Leitbleche, die mit Diamantblättern nicht hergestellt werden können.

Designer profitieren von der Freiheit, komplizierte Konturen und Mikromerkmale zu schaffen. Lasersysteme bieten eine außergewöhnliche Präzision für sehr feine Schnitte und unterstützen so fortschrittliche Forschung und Entwicklung. Das Verfahren ermöglicht auch die Herstellung einzigartiger Merkmale, wie etwa abgeschrägte oder elliptische Ausschnitte, in einem einzigen Arbeitsgang.

Spiral- und Kurvenschnitte nur mit Laser möglich

Interne Merkmale und Mikro-Details erreicht

Unterstützt die fortgeschrittene Produktentwicklung

Die Fähigkeit, diese Geometrien herzustellen, erweitert die Produktpalette, die ein Hersteller anbieten kann. Dieser strategische Wert hilft Unternehmen, neue Märkte zu erschließen und spezialisierte Branchen zu bedienen.

Einzelstück-Wirtschaft: Laser auch bei Prototypmengen gerechtfertigt

Das Laserschneiden erweist sich selbst bei der Herstellung von Einzelstücken oder Prototypen als wirtschaftlich. Im Gegensatz zu Diamantschneideverfahren, die kostspielige Vorrichtungen und Einstellungen erfordern, können Lasersysteme Einzelteile mit minimaler Vorbereitung herstellen. Diese schnelle Prototyping-Fähigkeit führt zu schnelleren Innovationen und kürzeren Markteinführungszeiten.

Für die Hersteller ergeben sich aus diesem Ansatz mehrere Vorteile. Das Laserschneiden bietet einen sehr schnellen Betrieb, Designfreiheit und Kosteneffizienz durch Optimierung des Materialeinsatzes. Bei kundenspezifischen Formen und komplexen Geometrien sind schnelle Durchlaufzeiten möglich, einschließlich der Lieferung über Nacht für Eilaufträge.

Nutzen Sie | Beschreibung |

|---|---|

Sehr schneller Betrieb | Kürzere Durchlaufzeiten im Vergleich zur herkömmlichen Bearbeitung |

Gestaltungsfreiheit | Komplexe Geometrien und innere Merkmale leicht herzustellen |

Kosteneffizienz | Mehrere Teile aus einem einzigen Rohr geschnitten, spart Zeit und Material |

Auch wenn einige die Nachteile des Laserschneidens, wie z. B. die höheren Anschaffungskosten, in Betracht ziehen, überwiegt die Fähigkeit, Prototypen und kundenspezifische Teile schnell zu liefern, oft diese Bedenken. Diese Fähigkeit fördert die Innovation und stärkt die Kundenbeziehungen.

Laserschneiden ist kosteneffizienter als Diamantschneiden, wenn das Produktionsvolumen, die Kantenqualität und die Geometrieanforderungen mit den Stärken des Lasers übereinstimmen. Anlagen profitieren am meisten vom Laser, wenn sie einen hohen Durchsatz, eine hochwertige Kantenqualität oder komplexe Formen benötigen. Der Laserprozess reduziert auch den Ausschuss und unterstützt hochwertige Anwendungen.

Entscheidungsträger sollten diese Schritte nutzen, um ihre eigenen Aktivitäten zu bewerten:

Vergleichen Sie die Gesamtkosten, die Präzision und die Effizienz der einzelnen Schneidverfahren.

Überprüfen Sie die Projektanforderungen, wie z. B. Schnittqualität, Quarzstärke und Rohrmenge.

Wägen Sie die einzigartigen Vorteile von Laser und Diamantscheibe ab, um die beste Lösung zu finden.

Der Laser zeichnet sich durch seine Fähigkeit aus, konsistente Ergebnisse zu liefern, die manuelle Arbeit zu reduzieren und neue Märkte zu erschließen. Durch die Bewertung dieser Faktoren können Hersteller entscheiden, ob der Laser die richtige Investition für ihre Anforderungen beim Schneiden von Quarzrohren ist.

FAQ

Warum reduziert das Laserschneiden die Ausschussrate in der Quarzrohrproduktion?

Beim Laserschneiden werden präzise, berührungslose Verfahren eingesetzt. Dadurch werden Absplitterungen und Risse reduziert, die bei mechanischen Werkzeugen häufig auftreten. Geringere Ausschussraten bedeuten weniger Materialverschwendung und einen höheren Gesamtertrag.

Präziser Prozess senkt Fehler

Gleichbleibende Qualität verbessert den Ertrag

Weniger Abfall spart Geld

Warum wählen Hersteller das Laserschneiden für komplexe Geometrien?

Lasersysteme können Winkel, Spiralen und innere Merkmale schneiden, die mit Diamantblättern nicht möglich sind. Die CNC-Programmierung ermöglicht schnelle Änderungen ohne teure Spannvorrichtungen. Diese Flexibilität unterstützt das Rapid Prototyping und kundenspezifische Designs.

Grund | Wirkung |

|---|---|

CNC-Programmierung | Schnelle Designänderungen |

Keine Halterung erforderlich | Niedrigere Einrichtungskosten |

Erweiterte Formen | Neue Produktmöglichkeiten |

Warum wird das Laserschneiden für hochreine oder optische Anwendungen bevorzugt?

Beim Laserschneiden wird der Kontakt mit Metall vermieden, so dass keine Verunreinigungen entstehen. Das Verfahren erzeugt feuerpolierte Kanten mit Ra 0,3-0,5μm, die strenge optische und Sauberkeitsstandards erfüllen. Dies ermöglicht den Einsatz in der Halbleiter- und Pharmaindustrie.

Keine Metallrückstände

Erfüllt optische Normen

Bereit für den Einsatz im Reinraum

Warum senkt die Laserautomatisierung die Arbeitskosten beim Rohrschneiden?

Die Laserautomatisierung reduziert den Zeitaufwand für den Bediener um bis zu 75%. Ein Bediener kann mehrere Maschinen auf einmal bedienen. Diese Effizienz senkt die Arbeitskosten und erhöht die Produktivität.

Faktor | Ergebnis |

|---|---|

Automatisierung | Weniger manuelle Arbeit |

Multisystem-Einsatz | Höhere Produktivität |

Weniger Betreiber | Geringere Arbeitskosten |

Warum bietet das Laserschneiden schnellere Zykluszeiten als Diamantschneidverfahren?

Lasersysteme schneiden und bearbeiten Rohre in 8-12 Sekunden. Diamantschneideverfahren benötigen 13-23 Minuten, einschließlich Einrichtung und Nachbearbeitung. Schnellere Zykluszeiten bedeuten mehr produzierte Rohre pro Tag.

8-12 Sekunden pro Röhre

Keine Nachbearbeitung

Höhere Tagesleistung