Große Quarzrohre für die Photovoltaik steigern die Leistung und senken den Energieverbrauch in der Solarenergiebranche. Quarzrohre für die Photovoltaik-Herstellung ermöglichen es den Fabriken, den Durchsatz zu steigern und die Kosten zu senken, indem sie hochwertige Quarzrohre mit präzisem Durchmesser und fortschrittliche Quarzrohre verwenden. Die Hersteller wählen Quarzrohre aus hochreinem Quarzmaterial, um eine gleichbleibende Qualität und stabile Leistung zu erzielen. Die Solarenergiebranche verlässt sich auf Quarzrohre für die Photovoltaik-Produktion, weil sie die Produktqualität verbessern, wie unten dargestellt:

Nutzen Sie | Auswirkungen auf die Produktqualität |

|---|---|

Wirkungsgrad | Verbessert die Effizienz von solarbetriebenen Geräten |

Stabilität | Verbessert die Stabilität des Produktionsprozesses |

Chemische Reinheit | Sorgt für hohe Reinheitsgrade bei Halbleitermaterialien |

Durchlässigkeit | Erhöht die Lichtabsorption und die Umwandlungseffizienz |

Hitzebeständigkeit | Widersteht hohen Temperaturen bei der Herstellung |

Wichtigste Erkenntnisse

Große Quarzrohre erhöhen die Produktionseffizienz, da die Fabriken mehr Polysilizium pro Zyklus verarbeiten können, wodurch sich die Produktion um bis zu 67% erhöht.

Die Verwendung größerer Röhren reduziert den Energieverbrauch um 23%, was zu erheblichen Kosteneinsparungen für die Solarhersteller führt.

Die Aufrechterhaltung der thermischen Gleichmäßigkeit in großen Rohren verbessert die Produktqualität, was zu weniger Fehlern und höheren Erträgen führt.

Durch die Wahl des richtigen Rohrdurchmessers werden die Produktionslosgrößen auf die Anlagen abgestimmt, was die Gesamteffizienz verbessert und den Ausschuss reduziert.

Hochreine Quarzrohre verhindern Verunreinigungen und gewährleisten eine zuverlässige Leistung und einen gleichbleibenden Wirkungsgrad der Solarzellen.

Wie kann die Erhöhung des Rohrdurchmessers von 300mm auf 400mm+ den Durchsatz in der Polysiliziumproduktion verbessern?

Vergrößerung des Durchmessers der Quarzrohre für die Halbleiterproduktion spielt eine entscheidende Rolle bei der Steigerung der Effizienz der Solarproduktion. Größere Rohre ermöglichen es den Fabriken, in jedem Zyklus mehr Polysilizium zu verarbeiten, was zu einem höheren Durchsatz und niedrigeren Energiekosten führt. In diesem Abschnitt wird erläutert, wie sich der Rohrdurchmesser auf die Kapazität der Seed Rods, den Energieverbrauch und den thermischen Wirkungsgrad in der Solarproduktion auswirkt.

Skalierung der Saatgutstangenkapazität mit der Rohrquerschnittsfläche

Fabriken verwenden Quarzrohre für die Halbleiterherstellung, um Polysilizium-Siliziumstäbe für Solarzellen zu züchten. Wenn der Rohrdurchmesser von 300 mm auf 400 mm ansteigt, vergrößert sich die Querschnittsfläche, so dass mehr Keimstäbe in jedes Rohr passen. Dadurch erhöht sich die Anzahl der Stäbchen direkt von 18-24 auf 30-40 pro Zyklus, was die Solarleistung steigert.

Die größere Querschnittsfläche bedeutet, dass Solarhersteller bis zu 100 kg Polysilizium pro Zyklus produzieren können, im Vergleich zu nur 60 kg bei kleineren Rohren. Diese Steigerung des Durchsatzes des 67% trägt dazu bei, die steigende Nachfrage nach Solarmodulen zu decken. Der optimale Abstand zwischen den Stäben verbessert außerdem die Effizienz, da er einen gleichmäßigen Gasfluss und eine gleichmäßige Wärmeverteilung gewährleistet.

Wichtige Punkte:

Größere Quarzrohre für den Einsatz in der Halbleiterindustrie erhöhen die Kapazität von Saatgutstäben.

Der Durchsatz steigt um 67% mit 400-mm-Rohren.

Gleichmäßige Abstände unterstützen einen höheren solaren Wirkungsgrad.

Reduzierung des spezifischen Energieverbrauchs durch Geometrieoptimierung

Solarfabriken profitieren von einer Geometrieoptimierung, wenn sie größere Quarzrohre für die Halbleiterproduktion verwenden. Die Wandfläche der Rohre wächst linear, das Innenvolumen wächst jedoch mit dem Quadrat des Durchmessers. Dank dieser Beziehung kann die Wärme alle Keimstäbe effizienter erreichen, was den Energiebedarf für die Herstellung von Polysilizium verringert.

Die Daten zeigen, dass 400mm-Röhren mit 85 kWh pro Kilogramm Polysilizium arbeiten, während 300mm-Röhren 110 kWh pro Kilogramm benötigen. Diese Energieeinsparung von 23% bedeutet für die Solarhersteller eine erhebliche Kostenreduzierung. Ein geringerer Energieverbrauch unterstützt auch die Nachhaltigkeitsziele der Solarbranche.

Rohr-Durchmesser | Chargengröße (kg) | Energieverbrauch (kWh/kg) | Durchsatzverstärkung (%) |

|---|---|---|---|

300mm | 60 | 110 | Basislinie |

400mm | 100 | 85 | +67% |

Grenzwerte für den thermischen Wirkungsgrad bei extremen Durchmessern über 450 mm

Solarhersteller ziehen manchmal noch größere Quarzrohre für die Halbleiterproduktion in Betracht, um die Produktion von Polysilizium weiter zu steigern. Rohre mit einem Durchmesser von mehr als 450 mm stoßen jedoch an die Grenzen der thermischen Effizienz. Die Wandstärke muss zunehmen, um die Festigkeit zu erhalten, was die thermische Masse erhöht und die Aufheiz- und Abkühlzyklen verlangsamt.

Diese zusätzliche Masse verringert die Effizienzgewinne, die bei einer moderaten Erhöhung des Durchmessers zu verzeichnen sind. In den Fabriken kann es zu längeren Zykluszeiten und einem höheren Energieverbrauch kommen, was die Vorteile größerer Chargengrößen zunichte machen kann. Die Hersteller müssen die Rohrgröße mit der Gesamteffizienz der Solarproduktion in Einklang bringen, um die besten Ergebnisse zu erzielen.

Zusammenfassung:

Für Rohre über 450 mm sind dickere Wände erforderlich, die die thermische Masse erhöhen.

Die Effizienzgewinne nehmen aufgrund der langsameren Aufheizung und Abkühlung ab.

Ein optimaler Rohrdurchmesser maximiert den Solardurchsatz und die Energieeinsparungen.

Wie verbessern Quarzröhren mit großem Durchmesser die verschiedenen Polysilizium-Produktionsverfahren?

Großer Durchmesser Quarzrohre spielen eine entscheidende Rolle bei der Verbesserung der Effizienz verschiedener Polysilizium-Herstellungsverfahren. Diese Rohre unterstützen größere Chargengrößen, ein besseres Wärmemanagement und eine gleichmäßigere Produktqualität. Die Hersteller können erhebliche Durchsatzsteigerungen und Kosteneinsparungen erzielen, wenn sie den Rohrdurchmesser für jedes Produktionsverfahren optimieren.

Wirtschaftlichkeit der Chargengröße bei Siemens-, FBR- und UMG-Verfahren

Die Hersteller verwenden große Quarzrohre, um die Losgrößen bei Siemens zu erhöhen, Wirbelschichtreaktor (FBR) und "upgraded metallurgical grade" (UMG) Siliziumprozesse. Bei einer Vergrößerung des Rohrdurchmessers von 300 mm auf 400 mm können die Siemens-Reaktoren bis zu 100 kg Polysilizium pro Zyklus verarbeiten, verglichen mit nur 60 kg in kleineren Rohren. Diese Änderung führt zu einer Steigerung des Durchsatzes um 67% und zu einer Senkung des Energieverbrauchs um 23%.

Größere Rohre kommen auch den FBR- und UMG-Verfahren zugute. FBR-Reaktoren mit 400-450 mm langen Rohren erreichen eine um 45% bessere Gas-Feststoff-Kontakteffizienz, während UMG-Raffinierungssysteme bis zu 120 kg schwere Chargen verarbeiten und damit die Leistung im Vergleich zu kleineren Anlagen verdoppeln. Diese Verbesserungen helfen den Herstellern, den spezifischen Energieverbrauch zu senken und die Betriebskosten zu reduzieren.

Methode | Rohr-Durchmesser | Chargengröße (kg) | Durchsatzverstärkung (%) | Energieeinsparung (%) |

|---|---|---|---|---|

Siemens | 400mm | 100 | +67% | 23% |

FBR | 400-450mm | 80-120 | +45% | 29% |

UMG | 350-400mm | 80-120 | +100% | 29% |

Hersteller, die Rohre mit großem Durchmesser in ihren Fertigungsprozessen einsetzen, erzielen eine höhere Produktion und niedrigere Energiekosten. Diese wirtschaftlichen Vorteile treiben die Einführung größerer Rohre in der gesamten Solarbranche voran.

Verbesserungen der Fluidisierungseffizienz in FBR-Rohren mit großem Durchmesser

Wirbelschichtreaktoren sind auf einen effizienten Gas-Feststoff-Kontakt angewiesen, um hochreines Polysilicium herzustellen. Quarzrohre mit großem Durchmesser, insbesondere solche zwischen 400 und 450 mm, sorgen für eine optimale Fluidisierungsgeschwindigkeit, die die Vermischung von Gasen und Siliziumpartikeln verbessert. Dank dieser Konstruktion können die Reaktoren mit einer Geschwindigkeit von 0,8 bis 1,2 Metern pro Sekunde betrieben werden, was Gasflussraten im Produktionsmaßstab ermöglicht.

Eine verbesserte Fluidisierung führt zu einer besseren Ausnutzung der Ausgangsstoffe und einer höheren Siliziumausbeute. Die Hersteller berichten, dass größere Rohre die unvollständige Zersetzung von Trichlorsilan verringern, wodurch weniger Abfall anfällt und weniger Energie verbraucht wird. Diese Veränderungen führen zu einer gleichmäßigeren Produktqualität und einer höheren Gesamteffizienz der Herstellungsprozesse.

Wichtige Punkte:

Große Rohre verbessern den Gas-Feststoff-Kontakt in FBR-Reaktoren.

Optimale Fluidisierungsgeschwindigkeit steigert die Siliziumausbeute.

Geringerer Abfall und geringerer Energieverbrauch verbessern die Prozesseffizienz.

Hersteller, die ihre FBR-Systeme auf Rohre mit großem Durchmesser umrüsten, profitieren von reibungsloseren Abläufen und einer höheren Leistung, was das Wachstum der Solarindustrie fördert.

Auswirkung der thermischen Gleichmäßigkeit auf die Effizienz der Vorstufenverwertung

Die thermische Gleichmäßigkeit im Inneren von Quarzrohren wirkt sich auf die Effizienz der Umwandlung von Ausgangsstoffen in Polysilizium aus. In Rohren mit großem Durchmesser bleiben die Temperaturunterschiede in der beheizten Zone innerhalb von ±8 °C, während sie in kleineren Rohren ±15 °C betragen. Diese Stabilität sorgt dafür, dass ein größerer Teil des Vorläufermaterials in nutzbares Silizium umgewandelt wird, was die Ausbeute erhöht und den Abfall verringert.

Hersteller können den Siliziumverbrauch pro Kilogramm Produkt um 15-22% senken, wenn sie große Rohre verwenden. Diese Verbesserung senkt die Kosten und unterstützt nachhaltige Herstellungsprozesse. Gleichbleibende thermische Bedingungen verhindern außerdem Defekte, was zur Aufrechterhaltung einer hohen Produktqualität beiträgt.

Nutzen Sie | Beschreibung |

|---|---|

Hochtemperaturbeständigkeit | Hält bis zu 1250°C ohne Verformung oder Rissbildung stand. |

Korrosionsbeständigkeit | Beständig gegen Säuren, Laugen und andere ätzende Stoffe. |

Hohe Lichtdurchlässigkeit | Lässt Licht von Ultraviolett bis Infrarot effizient durch. |

Niedriger Wärmeausdehnungskoeffizient | Behält die Formstabilität bei Temperaturschwankungen bei. |

Hersteller, die sich auf thermische Gleichmäßigkeit in ihren Fertigungsprozessen konzentrieren, erzielen eine bessere Ausnutzung der Vorprodukte, eine höhere Ausbeute und eine verbesserte Produktzuverlässigkeit.

Wie beschleunigen große Czochralski-Pullerrohre die Produktionsraten für monokristallines Silizium?

Große Czochralski-Pullerrohre spielen eine entscheidende Rolle bei der Steigerung der Produktionsraten von monokristallinem Silizium. Diese Rohre ermöglichen es den Herstellern, das Schmelzvolumen zu optimieren, die thermische Stabilität zu erhalten und die Auslastung der Anlagen zu verbessern. Durch die Wahl des richtigen Rohrdurchmessers und der richtigen Materialspezifikationen können Fabriken einen höheren Ausstoß und eine bessere Produktqualität erzielen.

Thermische Stabilität des Schmelzvolumens in Korrelation mit der Abzugsgeschwindigkeit

Monokristallines Silizium Produktion hängt von einem stabilen Schmelzvolumen während des Kristallziehens ab. Große Ziehrohre mit Durchmessern zwischen 400 mm und 500 mm ermöglichen Tiegeln, die 80-120 kg Siliziumschmelze aufnehmen können. Durch dieses größere Volumen bleiben die Temperaturschwankungen innerhalb von ±0,5 °C, was schnellere Ziehgeschwindigkeiten ermöglicht und das Risiko von Defekten verringert.

Die Hersteller stellen fest, dass das stabile Schmelzvolumen Ziehraten von 2,2-2,8 mm/min für 12-Zoll-Blöcke ermöglicht, verglichen mit 1,5-2,0 mm/min in kleineren Rohren. Das gleichmäßige Temperaturprofil verhindert Versetzungsfehler und trägt dazu bei, den Wirkungsgrad von Solarzellen über 22% zu halten. Daten aus über 600 Installationen zeigen, dass große Rohre die Ausbeute verbessern und die Zykluszeiten verkürzen.

Rohr-Durchmesser | Schmelzvolumen (kg) | Abziehgeschwindigkeit (mm/min) | Temperaturstabilität (°C) |

|---|---|---|---|

300mm | 50-70 | 1.5-2.0 | ±1.2 |

400-500mm | 80-120 | 2.2-2.8 | ±0.5 |

Optimierung des Tiegeldurchmessers in großen Schutzrohren

Die Optimierung des Tiegeldurchmessers in großen Schutzrohren erhöht die Produktion von monokristallinem Silizium. Größere Tiegel, die sich in 450-500 mm langen Rohren befinden, erzeugen stabile Konvektionsmuster in der Siliziumschmelze. Diese Muster tragen zur Aufrechterhaltung einer gleichmäßigen Fest-Flüssig-Grenzfläche bei, die für ein hochwertiges Kristallwachstum unerlässlich ist.

Die Hersteller wählen Tiegeldurchmesser von 280-320 mm, um das Schmelzvolumen zu maximieren und das Wachstum von 60-80 kg schweren Blöcken in 24-28 Stunden zu unterstützen. Dieser Ansatz verkürzt die Zykluszeit und erhöht die Anzahl der nutzbaren Wafer pro Ingot. Anlagen, die optimierte Tiegel- und Röhrenkombinationen verwenden, berichten von bis zu 12% mehr verwendbaren Wafern und geringeren Randausschlusszonen.

Wichtige Punkte:

Größere Tiegel in Schutzrohren stabilisieren die Schmelzkonvektion.

Der optimierte Durchmesser ermöglicht ein schnelleres Kristallwachstum und eine höhere Ausbeute.

Die Anlagen erzielen mehr nutzbare Wafer pro Ingot.

Diese Optimierung führt zu einer besseren Ressourcennutzung und unterstützt die Produktion von hocheffizienten Solarzellen.

Verbesserung der Geräteauslastung durch Reduzierung der Zykluszeit

Die Reduzierung der Zykluszeit wirkt sich direkt auf die Auslastung der Anlagen bei der Herstellung von monokristallinem Silizium aus. Große Czochralski-Pullerrohre ermöglichen schnellere Ziehraten und größere Losgrößen, was bedeutet, dass jede Maschine mehr Silizium in kürzerer Zeit produziert. Diese Verbesserung erhöht den jährlichen Durchsatz und senkt die Produktionskosten pro Watt.

Hersteller, die auf 400-500mm-Röhren standardisieren, berichten von Auslastungsraten über 95%. Sie erfahren auch Kostenvorteile von $0,42-0,58 pro Watt im Vergleich zu kleineren Röhrensystemen. Qualitätskontrollprotokolle, einschließlich ICP-MS-Analyse und Ultraschallprüfung, gewährleisten eine langfristige Leistung und minimieren die Ausfallzeiten.

Methode | Beschreibung | Auswirkungen auf die Produktionsraten |

|---|---|---|

Übliches Verfahren für die Mono-Si-Produktion mit geringer thermischer Belastbarkeit und kurzer Verarbeitungszeit. | Der Rohrdurchmesser beeinflusst die Ziehgeschwindigkeit und die Gleichmäßigkeit des Barrens. | |

Cz aufladen | Verbesserte Methode, die einen Dauerbetrieb ohne Kühlung ermöglicht. | Verbessert die Effizienz, senkt die Kosten und erhöht den Output. |

Kontinuierlich Cz | Beim Ziehen der Barren wird neues Material hinzugefügt. | Führt zu gleichmäßigem Widerstand und längeren Blöcken. |

Eine effiziente Anlagennutzung, unterstützt durch eine robuste Qualitätskontrolle, hilft den Herstellern, eine hohe Produktion und eine gleichbleibende Qualität des monokristallinen Siliziums zu gewährleisten.

Welche Materialeigenschaften ermöglichen große Quarzröhren für die hocheffiziente Photovoltaikproduktion?

Große Quarzrohre müssen strenge Materialspezifikationen erfüllen, um die hocheffiziente Photovoltaikproduktion zu unterstützen. Diese Anforderungen tragen dazu bei, Verunreinigungen zu vermeiden, die thermische Gleichmäßigkeit aufrechtzuerhalten und eine langfristige Zuverlässigkeit bei der Herstellung zu gewährleisten. Die Hersteller bewerten Reinheit, Maßtoleranz und Qualitätsprüfungsprotokolle, um die besten Rohre für ihre Solarproduktionsprozesse auszuwählen.

Reinheitsanforderungen zur Vermeidung von Siliziumkontaminationen

Quarzrohre, die bei der Herstellung von Solarzellen verwendet werden, müssen extrem niedrige Verunreinigungswerte aufweisen. Hochreines Quarzglas verhindert, dass bei der Herstellung unerwünschte Elemente in das Silizium gelangen, was die Leistung der Solarzellen schützt. Die Hersteller wählen oft Rohre mit weniger als 25 ppm Gesamtschadstoffe, Natriumgehalt unter 0,1 ppm und OH- Gehalt unter 10 ppm.

Die Einhaltung dieser Reinheitsstandards hilft, Defekte zu vermeiden, die den Wirkungsgrad von Solarzellen verringern können. Die folgende Tabelle zeigt typische Reinheitsspezifikationen für Quarzrohre in der Solarproduktion:

Spezifikation | Reinheitsgrad |

|---|---|

Verunreinigungen in Quarzglas | Weniger als 25 ppm |

Natriumgehalt in Klasse 224 | 0,1 ppm |

Typischer Aluminiumgehalt in Güteklasse 244 | 8 ppm |

OH-Gehalt | Weniger als 10 ppm |

Strenge Reinheitskontrollen stellen sicher, dass bei jedem Herstellungszyklus hochwertiges Silizium produziert wird, das eine zuverlässige Produktion von Solarmodulen ermöglicht.

Auswirkungen der Maßtoleranz auf die thermische Gleichmäßigkeit und die Ausbeute

Die Maßtoleranz spielt eine Schlüsselrolle für die thermische Leistung von Quarzrohren bei der Herstellung. Rohre mit präzisen Außendurchmessern und Wandstärken sorgen für eine gleichmäßige Erwärmung, was dazu beiträgt, heiße Stellen und ungleichmäßiges Siliziumwachstum zu vermeiden. Für eine nahtlose Integration und optimale thermische Gleichmäßigkeit geben die Hersteller oft Toleranzen von ±0,1 mm vor.

Konsistente Abmessungen ermöglichen eine bessere Kontrolle der Fertigungsumgebung, was zu einer höheren Ausbeute und weniger Fehlern führt. In der folgenden Tabelle sind wichtige Maßtoleranzstandards aufgeführt:

Abmessungstoleranz | Anmeldung |

|---|---|

±0,1 mm | Gewährleistet die nahtlose Integration in Chromatographiesysteme (<0,2 mm Abstand) |

Genaue Rohrabmessungen unterstützen eine effiziente Herstellung, was zu mehr nutzbarem Silizium und einer verbesserten Solarzellenqualität führt.

Qualitätsprüfungsprotokolle für die langfristige Leistungsgarantie

Qualitätsprüfungsprotokolle stellen sicher, dass Quarzglasrohre während ihrer gesamten Lebensdauer in der Photovoltaik-Produktion zuverlässig funktionieren. Die Hersteller verwenden Methoden wie ICP-OES für die Reinheit, ISO 7884-7 für die Temperaturwechselbeständigkeit und Profilometrie für die Oberflächenrauhigkeit. Diese Tests bestätigen, dass die Rohre den Industriestandards entsprechen und wiederholten Heizzyklen standhalten können.

Strenge Qualitätskontrollen verringern Ausfallzeiten und erhöhen den Ertrag, indem sie Fehler bei der Herstellung verhindern. Die verbesserte Langlebigkeit gut gefertigter Röhren führt zu einer besseren langfristigen Leistung und Investitionsrentabilität für Solarhersteller. Zu den wichtigsten Qualitätsprüfungsprotokollen gehören:

SiO₂-Reinheit ≥99.995% (Solar), ≥99.999% (Semi)

Temperaturwechselbeständigkeit >200°C (ΔT)

Oberflächenrauhigkeit <0,5 μm

Abmessungstoleranz ±0,2-0,5 mm

Hersteller, die strenge Prüfprotokolle befolgen, stellen sicher, dass ihre Fertigungsprozesse effizient und zuverlässig bleiben und eine gleichmäßige Produktion von Solarmodulen ermöglichen.

Wie sollten Photovoltaikhersteller die Auswahl von Großröhren für eine wirtschaftliche Produktion optimieren?

Hersteller von Photovoltaikanlagen stehen vor wichtigen Entscheidungen, wenn Auswahl großer Quarzrohre für ihre Produktionslinien. Die richtige Wahl beeinflusst sowohl die Betriebskosten als auch die langfristige Effizienz. Eine sorgfältige Bewertung der Gesamtkosten, der Chargenanforderungen und der Materialqualität gewährleistet das beste wirtschaftliche Ergebnis.

Rahmen für die Berechnung der Gesamtbetriebskosten (Total Cost of Ownership)

Hersteller müssen bei der Bewertung von Quarzrohren nicht nur auf den Anschaffungspreis achten. Die Gesamtbetriebskosten (TCO) umfassen die Lebensdauer der Rohre, den Energieverbrauch, die Siliziumausbeute und das Risiko von Ausfallzeiten. Anlagen, die die TCO analysieren, können die kosteneffizientesten Rohroptionen für ihre spezifischen Anforderungen ermitteln.

Eine umfassende TCO-Berechnung berücksichtigt mehrere Faktoren. Die jährlichen Rohrkosten hängen sowohl vom Anschaffungspreis als auch von der erwarteten Lebensdauer ab. Zu den Kosten, die sich auf die Produktion auswirken, gehören Energieeinsparungen durch eine optimierte Rohrgeometrie, Schwankungen der Siliziumausbeute und potenzielle Ausfallzeiten aufgrund von Rohrausfällen. Eine Anlage, die 5.000 Tonnen Polysilizium produziert, kann beispielsweise $180.000-$280.000 pro Jahr einsparen, wenn sie Rohre wählt, die den Energieverbrauch um 23% senken. Ausfallzeiten aufgrund von Rohrausfällen können $75.000-$150.000 pro Vorfall kosten, so dass die Zuverlässigkeit ein wichtiger Bestandteil der Berechnung ist.

Wichtige Punkte:

Zu den TCO zählen Anschaffungspreis, Lebensdauer, Energieverbrauch, Ertrag und Ausfallzeiten.

Energieeffiziente Röhren können jährlich Hunderttausende von Dollar einsparen.

Zuverlässige Rohre reduzieren kostspielige Produktionsunterbrechungen.

Auswahl des Durchmessers entsprechend den Anforderungen der Produktionscharge

Die Wahl des richtigen Rohrdurchmessers hilft den Herstellern, die Chargengröße auf die nachgeschalteten Anlagen abzustimmen. Der optimale Durchmesser unterstützt einen effizienten Produktionsfluss und verhindert den Aufbau von Lagerbeständen. Anlagen, die die Rohrgröße an die Chargenanforderungen anpassen, erzielen eine höhere Anlagenauslastung und niedrigere Lagerkosten.

Die Chargengröße steigt mit dem Rohrdurchmesser, aber übergroße Rohre können zu Unstimmigkeiten mit Wafer-Slicing- oder Zellproduktionslinien führen. Ein 400-mm-Rohr unterstützt beispielsweise 100-kg-Chargen, während ein 450-mm-Rohr 120 kg verarbeiten kann. Wenn nachgelagerte Prozesse nur 100 kg verarbeiten können, kann die Verwendung eines 450-mm-Rohrs zu überschüssigen Beständen oder ungenutzten Kapazitäten führen. Die Standardisierung auf einen Rohrdurchmesser, der dem Chargenfluss der Anlage entspricht, verbessert die Synchronisierung und senkt die Kosten.

Rohr-Durchmesser | Typische Chargengröße (kg) | Bester Anwendungsfall |

|---|---|---|

350-380 mm | 60-80 | Kostenoptimierung |

400-420mm | 90-105 | Durchsatz und Flussabgleich |

430-450mm | 110-120 | Maximale Charge, große Anlagen |

Spezifikation der Materialsorte nach Prozesstemperatur

Die Wahl der Materialqualität hängt von der maximalen Prozesstemperatur in jedem Produktionsschritt ab. Hochreiner Quarz und Quarzglas bieten unterschiedliche Vorteile für verschiedene Temperaturbereiche. Die Hersteller müssen das richtige Material wählen, um die Langlebigkeit der Rohre und die Produktqualität zu gewährleisten.

Hochreiner Quarz eignet sich für Anwendungen bis zu 1050 °C, während Quarzglas für höhere Temperaturen geeignet ist. Die folgende Tabelle zeigt typische Spezifikationen für Quarzrohre in der Photovoltaik-Produktion:

Spezifikation | Langfristig (℃) | Kurzfristig (℃) | Reinheit (%) |

|---|---|---|---|

Maximale Arbeitstemperatur | 1100 | 1350 | 99.99-99.999 |

Die Auswahl der richtigen Materialqualität verhindert Rohrverformungen und Verunreinigungen und unterstützt eine stabile, ertragreiche Produktion.

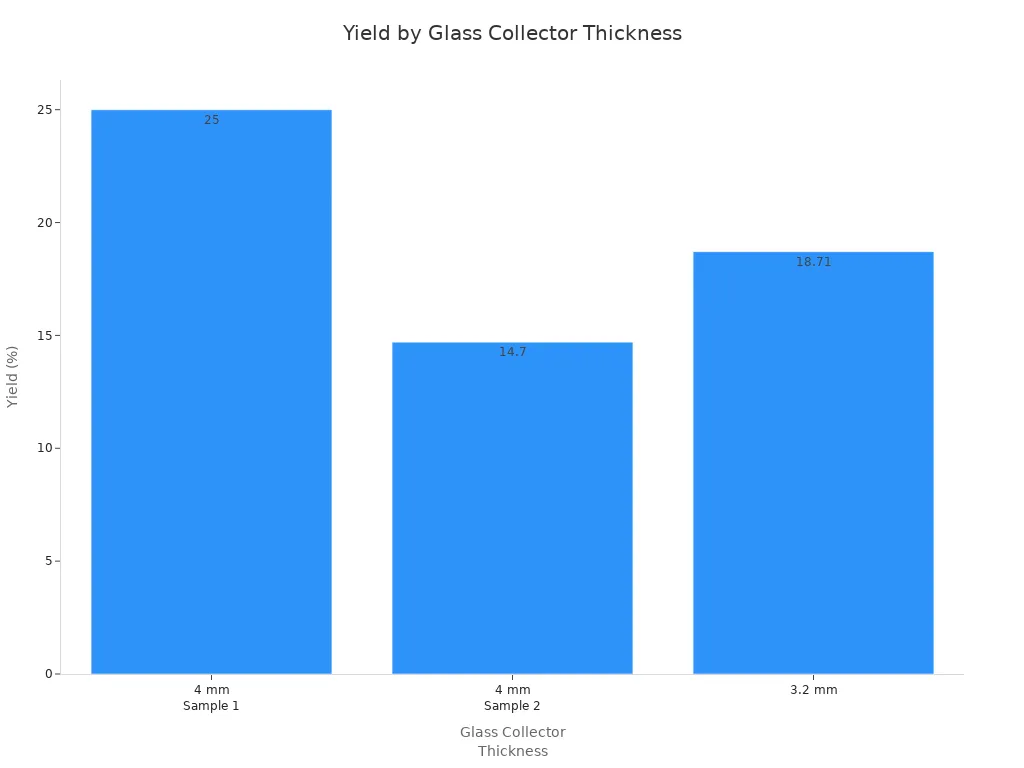

Große Quarzrohre ermöglichen die Herstellung hoher Stückzahlen in der Photovoltaik, indem sie den Durchsatz erhöhen, den Energieverbrauch senken und die Produktqualität verbessern. Die Optimierung des Rohrdurchmessers und der Materialspezifikationen in Verbindung mit einer koordinierten Anlagenplanung maximiert die wirtschaftlichen Vorteile. Die folgende Tabelle zeigt, wie sich die Konstruktionsparameter auf den Ertrag auswirken:

Entwurfsparameter | Dicke (mm) | Ausbeute (%) |

|---|---|---|

Glas-Sammler | 4 | 25 |

Glas-Sammler | 3.2 | 18.71 |

Hersteller, die eine datengesteuerte Rohrauswahl verwenden und optimale Designs standardisieren, erzielen eine längere Lebensdauer, einen höheren Ertrag und dauerhaften Erfolg.

FAQ

Warum bevorzugen die Hersteller große Quarzrohre für die Solarzellenproduktion?

Große Quarzrohre erhöhen die Chargengröße und den Durchsatz. Sie helfen den Fabriken, bis zu 100 kg Polysilizium pro Zyklus zu produzieren, verglichen mit 60 kg bei kleineren Rohren. Diese Effizienz unterstützt die wachsende Nachfrage nach Solarzellen.

Warum beeinflusst der Rohrdurchmesser den Energieverbrauch bei der Herstellung von Photovoltaikanlagen?

Der Rohrdurchmesser verändert das Verhältnis von Wandfläche zu Innenvolumen. Größere Rohre ermöglichen es, dass die Wärme effizienter zu den Saatgutstäben gelangt. Fabriken, die 400-mm-Rohre verwenden, sparen bis zu 23% an Energiekosten.

Warum ist thermische Gleichmäßigkeit bei Halbleiterfertigungsanlagen wichtig?

Thermische Gleichmäßigkeit verhindert heiße Stellen und ungleichmäßiges Siliziumwachstum. Konstante Temperaturen im Inneren von Quarzrohren verringern Defekte und verbessern die Ausbeute. Hersteller erreichen eine höhere Produktqualität und Zuverlässigkeit.

Warum setzen die Hersteller strenge Reinheitsstandards für Quarzrohre an?

Hochreiner Quarz verhindert Verunreinigungen bei der Siliziumverarbeitung. Rohre mit weniger als 25 ppm Verunreinigungen schützen die Effizienz von Solarzellen. Dieser Standard gewährleistet eine zuverlässige Leistung in der Photovoltaik-Produktion.

Warum sollten Hersteller den Rohrdurchmesser an die Chargenanforderungen anpassen?

Durch die Anpassung des Rohrdurchmessers an die Chargengröße wird der Produktionsfluss synchronisiert. Übergroße Rohre können zu einer Anhäufung von Lagerbeständen oder einer unzureichenden Auslastung der Anlagen führen. Die Standardisierung der Rohrgröße verbessert die Auslastung der Anlagen und senkt die Kosten.