Die Präzision der Abmessungsspezifikationen gewährleistet, dass Quarzglasröhrchen für analytische Anwendungen in anspruchsvollen Laborumgebungen zuverlässig funktionieren. Außendurchmesser, Wandstärke, Länge und enge Toleranzen spielen jeweils eine besondere Rolle bei der Aufrechterhaltung von Kompatibilität und Leistung. Die folgende Tabelle fasst die entscheidenden Auswirkungen der einzelnen Spezifikationen zusammen:

Spezifikation | Bedeutung |

|---|---|

Äußerer Durchmesser (OD) | Beeinträchtigt die allgemeine Kompatibilität mit Armaturen und Instrumenten. |

Innendurchmesser (ID) | Die Toleranz von ±0,03 mm gewährleistet die Stabilität der laminaren Strömung, die für die Genauigkeit entscheidend ist. |

Wanddicke | Beeinflusst die Festigkeit und thermische Stabilität des Rohrs. |

Länge | Bestimmt den effektiven Weg für Reaktionen oder Trennungen in Instrumenten. |

Toleranzen | Entscheidend für die Aufrechterhaltung einer konsistenten Leistung über verschiedene Systeme hinweg. |

Techniker, die Rohre mit präzisen Abmessungen auswählen, schützen die Integrität der Dichtungen, fördern die thermische Stabilität und unterstützen die Zuverlässigkeit der Instrumente.

Wichtigste Erkenntnisse

Genaue Maßangaben sind entscheidend für die Kompatibilität und Leistungsfähigkeit von Quarzrohren in Analysesystemen.

Die Einhaltung enger Toleranzen, insbesondere beim Außendurchmesser, verhindert Leckagen und Ausrichtungsfehler bei Klemmringverschraubungen.

Regelmäßige Prüfverfahren wie CMM- und Ultraschallprüfungen helfen bei der Überprüfung der Rohrabmessungen und gewährleisten Zuverlässigkeit bei Hochtemperaturanwendungen.

Die richtige Länge und Endbearbeitung verbessern die Probenpositionierung und die Zuverlässigkeit der Versiegelung und unterstützen so genaue Analyseergebnisse.

Eine klare Dokumentation von Spezifikationen und Prüfergebnissen ist für die Einhaltung von Vorschriften und die Rückverfolgbarkeit in Laborumgebungen unerlässlich.

Welche Außendurchmessertoleranz verhindert ein Versagen der Dichtung bei Pressfitting-Verbindungen?

Die Präzision der Außendurchmessertoleranz ist für eine zuverlässige Abdichtung in analytischen Instrumentensystemen unerlässlich. Selbst kleine Abweichungen können zu Undichtigkeiten oder Ausrichtungsfehlern führen, die die Leistung des gesamten Systems beeinträchtigen können. Das Verständnis der Normen und Prüfprotokolle hilft den Labors bei der Auswahl der richtigen Quarzröhren für analytische Anwendungen und die Integrität des Instruments zu erhalten.

Normen und Toleranzanforderungen für Klemmringverschraubungen

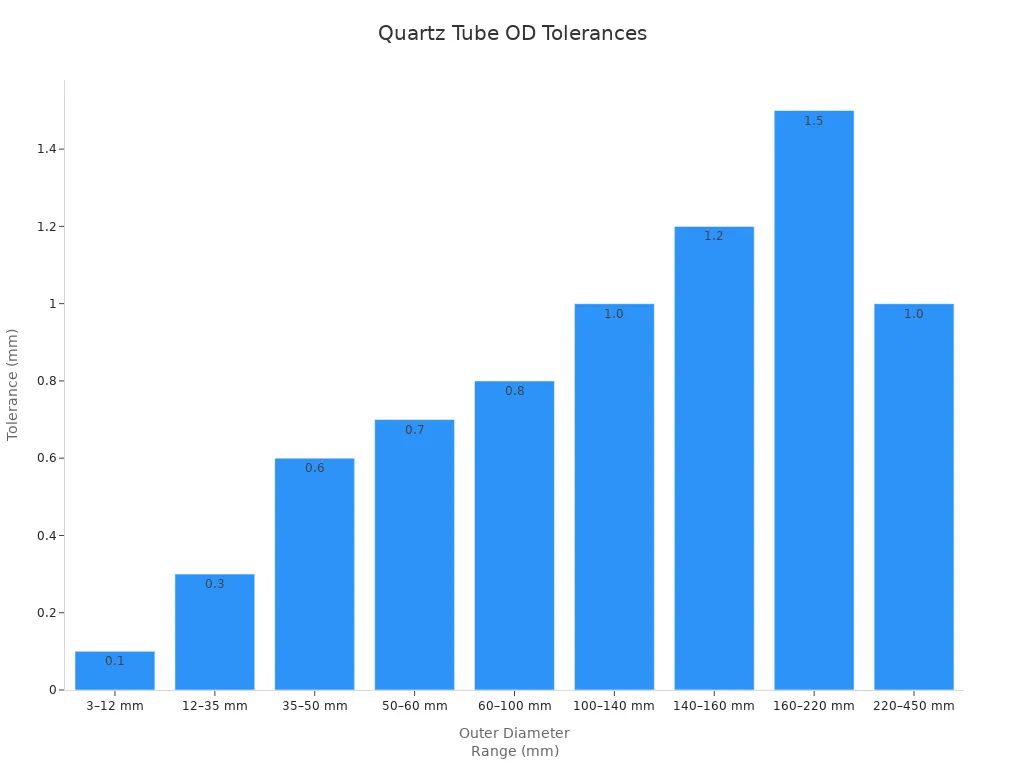

Klemmringverschraubungen erfordern eine strikte Einhaltung der Außendurchmessertoleranzen, um eine leckagefreie Verbindung zu gewährleisten. Die Industrienormen schreiben vor, dass bei Rohren mit Durchmessern zwischen 3 mm und 12 mm die Toleranz ±0,1 mm nicht überschreiten darf. Für eine höhere Präzision verlangen viele Analysesysteme sogar noch engere Toleranzen, z. B. ±0,05 mm, um ein Versagen der Dichtung zu verhindern und niedrige Leckraten zu gewährleisten.

Wenn der Außendurchmesser eines Rohrs außerhalb des empfohlenen Bereichs liegt, steigt das Risiko eines Dichtungsversagens. Eine zu niedrige Bördelung kann zu einem lockeren Sitz führen, der Lecks oder sogar ein Abblasen unter Druck zur Folge hat. Eine zu starke Verpressung hingegen kann sowohl das Rohr als auch die Verschraubung beschädigen, was zu einem vorzeitigen Ausfall führt und die strukturelle Integrität des Systems beeinträchtigt.

Außendurchmesserbereich (mm) | Außendurchmesser-Toleranz (mm) |

|---|---|

3 ≤ Φ < 12 | ±0.1 |

12 ≤ Φ < 35 | ±0.3 |

35 ≤ Φ < 50 | ±0.6 |

50 ≤ Φ < 60 | ±0.7 |

60 ≤ Φ < 100 | ±0.8 |

100 ≤ Φ < 140 | ±1.0 |

140 ≤ Φ < 160 | ±1.2 |

160 ≤ Φ < 220 | ±1.5 |

220 ≤ Φ < 450 | ±1.0 |

Wichtige zusammenfassende Sätze:

Engere Außentoleranzen verhindern Leckagen und Ausrichtungsfehler.

Sowohl zu niedriges als auch zu hohes Crimpen erhöht das Ausfallrisiko.

Industrienormen dienen als Leitfaden für die Auswahl von Röhrchen für Analysesysteme.

CMM-Prüfprotokolle für die Dimensionsprüfung

Die Prüfung mit einem Koordinatenmessgerät (KMG) ist eine hochpräzise Methode zur Überprüfung der Maßtoleranzen von Quarzglasrohren für analytische Anwendungen. Laboratorien verwenden CMMs zur Messung des Außendurchmessers, der Wandstärke und der Geradheit von Rohren, um sicherzustellen, dass jedes Rohr die erforderlichen Spezifikationen erfüllt. Dieses Verfahren trägt dazu bei, die Konsistenz und Zuverlässigkeit aller in empfindlichen Analysesystemen verwendeten Röhrchen zu gewährleisten.

CMM-Prüfprotokolle beinhalten in der Regel die Entnahme von Rohrproben aus jeder Produktionscharge und die Messung kritischer Abmessungen an mehreren Punkten entlang der Rohrlänge. Auf diese Weise werden Abweichungen oder Defekte aufgespürt, die die Leistung des Rohrs in Klemmringverschraubungen beeinträchtigen könnten. Neben dem KMG bieten optische Profilometrie und Go/No-Go-Messgeräte ergänzende Methoden für Oberflächen- und Maßprüfungen, die hohe Produktionsmengen und eine schnelle Qualitätskontrolle unterstützen.

Inspektionsmethode | Beschreibung | Anwendungsfall |

|---|---|---|

CMM-Messung | Präzise Messung der Dimensionen von Quarzrohren | Hohe Präzisionsanforderungen |

Optische Profilometrie | Bewertung des Oberflächenprofils und der Rauheit | Bewertung der Oberflächenqualität |

Go/No-Go-Anzeigen | Schnelle Pass/Fail-Maßkontrolle | Kontrolle des Produktionsvolumens |

Einfluss der Oberflächenbeschaffenheit auf die Leistung der Ferrule Seal

Die Oberflächenbeschaffenheit spielt eine entscheidende Rolle für die Leistung von Klemmringdichtungen in analytischen Instrumenten. Eine glatte Oberfläche mit einer durchschnittlichen Rauheit (Ra) von weniger als 0,8 μm gewährleistet einen ordnungsgemäßen Kontakt zwischen dem Rohr und der Hülse und minimiert das Risiko von Leckagen. Mikroporosität oder raue Oberflächen können bevorzugte Leckagepfade schaffen, die die Integrität der Dichtung gefährden und die Analyseergebnisse beeinträchtigen können.

Techniker verwenden häufig die optische Profilometrie, um die Oberflächenqualität der Rohre vor dem Einbau zu beurteilen. Eine gleichmäßige Oberflächenbeschaffenheit bei allen Röhrchen trägt dazu bei, eine gleichmäßige Kompression und eine zuverlässige Abdichtung zu gewährleisten, insbesondere bei wiederholten thermischen Zyklen. Diese Liebe zum Detail unterstützt die langfristige Stabilität und Genauigkeit der analytischen Messungen.

Wichtige zusammenfassende Sätze:

Glatte Oberflächen verbessern den Kontakt mit der Ferrule und die Zuverlässigkeit der Dichtung.

Empfohlen wird eine Oberflächenrauheit unter 0,8 μm.

Die konsistente Oberfläche unterstützt die langfristige Leistung des Instruments.

Wie wirkt sich die Variation der Wanddicke auf die thermische Spannungsverteilung und das Bruchrisiko aus?

Die Wandstärke spielt eine entscheidende Rolle für die Leistung und Sicherheit von Quarzrohren, die in Analysesystemen verwendet werden. Schwankungen in der Wanddicke können zu ungleichmäßiger thermischer Belastung führen, was das Risiko eines Rohrbruchs bei Hochtemperaturprozessen erhöht. Eine genaue Kontrolle und Überprüfung der Wanddicke trägt dazu bei, die Leckraten, die Stabilität der Basislinie und zuverlässige Nachweisgrenzen in Laborgeräten aufrechtzuerhalten.

Wärmespannungsmodellierung für Wanddickenvariationen

Die Modellierung thermischer Spannungen zeigt, dass sowohl Temperaturunterschiede als auch die Wanddicke die Spannungen in Quarzrohren beeinflussen. Dickere Wände absorbieren größere Spannungen, was bei schnellen Heiz- und Kühlzyklen in analytischen Anwendungen wichtig ist. Eine größere Wanddicke erhöht jedoch auch das Gewicht, was die Leistung bei schnellen Temperaturänderungen beeinträchtigen kann.

Studien zeigen, dass die Verteilung der thermischen Spannungen vom Wärmestrom und der Geometrie der Rohrwand abhängt. Wenn der Wärmestrom 18,6 kW/m² übersteigt, können die Spannungen die mechanischen Grenzen des Quarzes überschreiten und zu einem möglichen Ausfall führen. Diese Erkenntnisse helfen den Ingenieuren bei der Optimierung des Rohrdesigns für Hochleistungs-Analyseinstrumente und stellen sicher, dass die Wandstärke innerhalb sicherer Grenzen bleibt.

Wichtigste Ergebnisse | Beschreibung |

|---|---|

Thermische Spannungsverteilung | Spannung und Temperatur variieren an der Rohrwand, insbesondere in beheizten Zonen. |

Kritischer Wärmestrom | Eine Überschreitung von 18,6 kW/m² kann zu mechanischem Versagen führen. |

Auswirkungen auf die Gestaltung | Die Daten unterstützen ein sichereres, zuverlässigeres Rohrdesign für analytische Anwendungen. |

Ultraschallmessverfahren zur Überprüfung der Wanddicke

Die Ultraschallprüfung ist eine zerstörungsfreie und hochpräzise Methode zur Messung der Wandstärke von Quarzrohren. Die Techniker setzen eine Sonde mit einem Kopplungselement auf die Rohroberfläche und senden Ultraschallwellen durch das Material. Das Gerät berechnet die Wanddicke, indem es die Zeit misst, die der Schall braucht, um das Rohr zu durchdringen und zurückzukehren.

Mit dieser Technik werden Defekte und Unregelmäßigkeiten aufgespürt, die die Integrität der Rohre im Hochtemperaturbetrieb beeinträchtigen könnten. Eine gleichmäßige Wanddicke sorgt für eine gleichmäßige Wärmeausdehnung und verringert so das Risiko von lokalen Spannungen und Brüchen. Labore verlassen sich auf die Ultraschallmessung, um zu überprüfen, ob jedes Rohr die strengen Herstellungsstandards erfüllt, bevor es in empfindlichen Analysesystemen eingesetzt wird.

Zusammenfassende Formulierungen:

Die Ultraschallprüfung gewährleistet eine präzise Messung der Wandstärke.

Die zerstörungsfreie Bewertung unterstützt die Zuverlässigkeit der Rohre.

Eine genaue Überprüfung verringert das Risiko von Brüchen bei Hochtemperaturanwendungen.

Statistische Prozesskontrolle für Produktionskonsistenz

Die statistische Prozesskontrolle (SPC) hilft den Herstellern, bei großen Chargen von Quarzrohren eine gleichbleibende Wandstärke zu gewährleisten. Durch die Überwachung der Produktionsdaten und die Anwendung von Regelkarten können die Ingenieure Abweichungen von den Zielspezifikationen schnell erkennen und korrigieren. Auf diese Weise wird sichergestellt, dass die meisten Rohre die geforderten Toleranzen einhalten und eine zuverlässige Geräteleistung gewährleisten.

SPC-Daten zeigen, dass die Aufrechterhaltung eines Prozessfähigkeitsindex (Cpk) von über 1,33 dazu führt, dass über 99,7% der Rohre in den gewünschten Wanddickenbereich fallen. Eine konsistente Herstellung verringert die Wahrscheinlichkeit von Undichtigkeiten, Basislinienabweichungen und Geräteausfallzeiten. Die Labore profitieren von einer verbesserten Reproduzierbarkeit und einem höheren Vertrauen in ihre Analyseergebnisse.

Kernpunkt | Nutzen Sie |

|---|---|

Hoher Cpk (>1,33) | Über 99,7% der Rohre erfüllen die Wanddickenspezifikationen |

Konsistente Produktion | Reduziert das Risiko von Leckagen und Instrumentenfehlern |

Zuverlässige Ergebnisse | Unterstützt reproduzierbare analytische Ergebnisse |

Welche Längentoleranz- und Endbearbeitungsspezifikationen ermöglichen eine ordnungsgemäße Instrumentenintegration?

Für die Integration von Quarzglasrohren in Analyseinstrumente sind angemessene Längentoleranzen und Spezifikationen für die Endbearbeitung unerlässlich. Diese Faktoren beeinflussen die Probenpositionierung, die Temperaturgleichmäßigkeit und die Zuverlässigkeit der Versiegelung. Fortschrittliche Herstellungs- und Prüfverfahren helfen den Labors, die für konsistente Ergebnisse erforderliche Präzision zu erreichen.

Einfluss der Längentoleranz auf die Genauigkeit des Ofentemperaturprofils

Die Längentoleranz wirkt sich direkt darauf aus, wie gut ein Quarzrohr in einen Ofen oder ein Analyseinstrument passt. Schon eine kleine Abweichung kann die Position des Rohrs verschieben, was zu ungleichmäßiger Erwärmung und inkonsistenten Temperaturprofilen führt. Für Anwendungen, die eine präzise Pfadlänge erfordern, beträgt die Standardtoleranz ±0,1 mm, was eine genaue Probenplatzierung und wiederholbare Ergebnisse gewährleistet.

Die Hersteller verwenden Lasermesssysteme und automatisierte Ziehverfahren, um diese engen Toleranzen zu erreichen. Eine gleichbleibende Rohrlänge ermöglicht es den Technikern, die Proben auf die Heizzonen auszurichten, wodurch Temperaturschwankungen minimiert und die Reaktionskontrolle verbessert werden. Dieses Maß an Präzision unterstützt die Reproduzierbarkeit bei hochempfindlichen Analysen.

Spezifikation | Toleranz |

|---|---|

Genaue Pfadlänge | ±0,1 mm |

Zusammenfassende Tabelle:

Die enge Längentoleranz gewährleistet eine genaue Probenpositionierung.

Lasermessung und automatisches Zeichnen verbessern die Konsistenz.

Genaue Röhrchenlängen unterstützen reproduzierbare Analyseergebnisse.

Optionen für die Endbearbeitung: Flammpoliert, geschliffen und feuerpoliert

Die Endbearbeitung von Quarzrohren beeinflusst sowohl die mechanische Festigkeit als auch die Dichtungsleistung. Flammpolierte Enden bieten eine glatte, abgerundete Oberfläche, die Abplatzungen widersteht und Spannungskonzentrationen reduziert. Geschliffene Enden bieten eine flache, rechtwinklige Oberfläche, die sich ideal für die bündige Abdichtung gegen Instrumentenarmaturen eignet, während feuerpolierte Enden Glätte mit verbesserter Haltbarkeit kombinieren.

Die Techniker wählen die Endoberfläche je nach den Dichtungsanforderungen des Instruments und dem Risiko von Temperaturschwankungen. Flammenpolierte und feuerpolierte Enden eignen sich für Anwendungen, die eine hohe thermische Stabilität erfordern, während geschliffene Enden für Systeme geeignet sind, die eine präzise Ausrichtung erfordern. Jede Endbearbeitung wird auf die Qualität der Kanten geprüft, um sicherzustellen, dass keine Späne oder scharfen Kanten vorhanden sind, die Risse verursachen könnten.

Zusammenfassende Phrasen:

Die Wahl der Endbeschichtung hat Auswirkungen auf die Dichtheit und die Langlebigkeit der Rohre.

Flammenpolierte und feuerpolierte Enden erhöhen die Haltbarkeit.

Geschliffene Enden sorgen für eine optimale Ausrichtung von Analyseinstrumenten.

Rechtwinkligkeitsspezifikationen für ordnungsgemäße Abdichtung und Ausrichtung

Die Rechtwinkligkeit der Rohrenden gewährleistet eine ordnungsgemäße Abdichtung und Ausrichtung in Analysesystemen. Techniker verwenden die Mikro-Ausricht-Teleskop zur Messung der Rechtwinkligkeit und Parallelität der Rohrflächen. Bei diesem Verfahren wird das Teleskop mit Hilfe von Zahnkränzen ausgerichtet, um eine Referenzlinie festzulegen, und dann werden beide Enden auf Rechtwinkligkeit und Parallelität gemessen.

Die exakte Rechtwinkligkeit verhindert ein Verkanten bei der Installation, das zu Leckagen oder Ausrichtungsfehlern führen könnte. Eine konsistente Endgeometrie unterstützt die zuverlässige Abdichtung, insbesondere in Hochdruck- oder Vakuumsystemen. Laboratorien dokumentieren diese Messungen als Teil der Qualitätssicherung und unterstützen so die Rückverfolgbarkeit und die Einhaltung von Vorschriften.

Kernpunkt | Nutzen Sie |

|---|---|

Mikro-Ausricht-Teleskop | Misst präzise die Rechtwinkligkeit der Enden |

Prüfungen der Parallelität | Stellt sicher, dass beide Enden korrekt ausgerichtet sind |

Dokumentation | Unterstützt Rückverfolgbarkeit und QA |

Mit welchen fortschrittlichen Fertigungstechniken wird eine präzise Maßkontrolle erreicht?

Fortschrittliche Fertigungstechniken spielen eine entscheidende Rolle bei der Herstellung von Quarzglasrohren mit präzisen Abmessungen für analytische Anwendungen. Diese Verfahren stellen sicher, dass jedes Rohr strenge Toleranzen einhält, was für eine zuverlässige Geräteleistung unerlässlich ist. Laboratorien können kundenspezifische Spezifikationen erreichen, indem sie diese fortschrittlichen Verfahren verstehen und nutzen.

Präzisions-Zeichnungsprozesskontrolle für Maßhaltigkeit

Präzisionsziehverfahren verwenden geschlossene Regelkreise, um eine hohe Maßgenauigkeit bei der Herstellung von Quarzrohren zu gewährleisten. CNC-Hosts, Vorschubmechanismen und Zugvorrichtungen arbeiten mit Laserentfernungsmessern zusammen, um den Rohrdurchmesser in Echtzeit zu überwachen und anzupassen. Diese Integration ermöglicht es den Herstellern, Rohre mit konstanten Durchmessern und Wandstärken zu produzieren, selbst bei komplexen Geometrien.

Hochpräzise Mikrodruckkontrollsysteme verbessern den Prozess weiter. Diese Systeme regulieren die Kraft, die während des Ziehens aufgebracht wird, was dazu beiträgt, dass Kapillarrohre mit verschiedenen Formen und Größen. Die Produktionsstabilität bleibt hoch, und das Risiko von Maßabweichungen sinkt, was den Anforderungen der Analyselabors entgegenkommt.

Wichtige zusammenfassende Sätze:

Der geschlossene Regelkreis sorgt für Maßhaltigkeit.

CNC- und Lasersysteme ermöglichen Anpassungen in Echtzeit.

Die Mikrodruckregelung unterstützt kundenspezifische Geometrien.

Lasermesssysteme für die Dimensionsüberwachung in Echtzeit

Lasermesssysteme liefern ein kontinuierliches Feedback während der Herstellung von Quarzglasröhren für analytische Anwendungen. Diese Systeme verwenden Hochgeschwindigkeitssensoren, um die Rohroberfläche abzutasten und Abweichungen von den Sollmaßen zu erkennen. Die Überwachung in Echtzeit ermöglicht es den Bedienern, sofortige Korrekturen vorzunehmen, wodurch der Ausschuss verringert und die Gesamtqualität verbessert wird.

Daten von Lasersystemen zeigen, dass Maßfehler innerhalb von Millisekunden erkannt werden können. Diese schnelle Reaktion trägt zur Einhaltung enger Toleranzen bei, was für Rohre, die in empfindlichen Analyseinstrumenten verwendet werden, von entscheidender Bedeutung ist. Die Integration von Lasermessungen in automatisierte Ziehverfahren führt zu höheren Erträgen und weniger Fehlern.

Kernpunkt | Nutzen Sie |

|---|---|

Feedback in Echtzeit | Unverzügliche Korrektur von Abweichungen |

Hochgeschwindigkeitssensoren | Fehler schnell erkennen |

Verbesserter Ertrag | Weniger Fehler und höhere Qualität |

Statistische Prozesskontrolle und Analyse der Produktionskapazitäten

Statistische Prozesskontrolle (SPC) nutzt die Datenanalyse zur Überwachung und Steuerung des Herstellungsprozesses von Quarzrohren. Durch die Verfolgung von Produktionsdaten identifiziert SPC Trends und Abweichungen, die zu Fehlern führen könnten. Die Hersteller nutzen diese Informationen, um die vorgegebenen Toleranzen einzuhalten und die Effizienz zu verbessern.

SPC trägt zur Verringerung der Prozessvariabilität bei, was zu einer höheren Produktqualität und niedrigeren Produktionskosten führt. Die konsequente Anwendung von SPC stellt sicher, dass die Abmessungen der kundenspezifischen Röhrchen den Anforderungen der Analyselabors entsprechen. Die Zusammenarbeit mit Herstellern und die sorgfältige Dokumentation validierter Methoden unterstützen die zuverlässige Integration von Geräten.

Wichtige zusammenfassende Sätze:

SPC überwacht und kontrolliert die Prozessvariabilität.

Bei der Datenanalyse werden enge Toleranzen eingehalten.

Dokumentation und Zusammenarbeit sichern die Qualität.

Wie sollten Analyselaboratorien die Maßanforderungen für kundenspezifische Anwendungen spezifizieren?

Analytische Laboratorien müssen genaue Maßanforderungen festlegen, um Kompatibilität und Leistung in kundenspezifischen Gerätekonfigurationen zu gewährleisten. Jede Spezifikation wirkt sich darauf aus, wie Quarzglasrohre für analytische Anwendungen mit Armaturen, Heizzonen und Detektionssystemen zusammenwirken. Sorgfältige Planung und Dokumentation helfen den Labors, zuverlässige Ergebnisse zu erzielen und die gesetzlichen Vorschriften einzuhalten.

Entwicklung von Spezifikationen für kritische Dimensionen aus analytischen Anforderungen

Die Laboratorien ermitteln zunächst, welche Rohrdimensionen sich direkt auf die analytische Leistung auswirken. Die Techniker prüfen Gerätehandbücher und Methodenprotokolle, um den erforderlichen Außendurchmesser, die Wandstärke und die Länge für jede Anwendung zu bestimmen. Sie beurteilen, wie sich diese Abmessungen auf die Dichtungsintegrität, die Probenpositionierung und die thermische Stabilität auswirken.

Ingenieure verwenden oft historische Daten aus früheren Installationen, um Grundspezifikationen festzulegen. So ergab eine Studie mit 550 Analysesystemen, dass Rohre mit Außendurchmessertoleranzen von ±0,05 mm und Wanddickentoleranzen von ±5% Leckraten von weniger als 1×10-⁸ mbar-L/s aufwiesen. Diese Ergebnisse dienen als Richtschnur für die Auswahl von Quarzglasrohren für analytische Anwendungen, die den Anforderungen hochempfindlicher Instrumente genügen.

Zusammenfassende Formulierungen:

Kritische Dimensionen beeinflussen die Zuverlässigkeit und Genauigkeit der Instrumente.

Historische Daten unterstützen Spezifikationsentscheidungen.

Eine sorgfältige Planung gewährleistet die Kompatibilität mit Analysesystemen.

Toleranz-Stack-Up-Analyse für Mehrkomponenten-Baugruppen

Die Analyse von Toleranzstapeln hilft Labors bei der Vorhersage, wie sich Maßabweichungen bei mehreren Komponenten auf die Gesamtleistung des Systems auswirken können. Techniker berechnen die kumulative Wirkung von Rohr-, Fitting- und Dichtungstoleranzen, um Ausrichtungsfehler oder Lecks zu vermeiden. Sie verwenden Tabellenkalkulationen oder CAD-Tools, um diese Wechselwirkungen zu modellieren und akzeptable Toleranzbereiche zu ermitteln.

Daten von Mehrkomponenten-Baugruppen zeigen, dass ein Gesamtstapel von mehr als 0,15 mm zu einem Versagen der Dichtung oder einer Fehlplatzierung der Probe führen kann. Die Labors passen die Toleranzen der einzelnen Komponenten an, um die Gesamtzahl innerhalb sicherer Grenzen zu halten. Dieser Ansatz verbessert die Reproduzierbarkeit und verringert die Zeit für die Fehlersuche bei der Einrichtung des Geräts.

Kernpunkt | Auswirkungen |

|---|---|

Stack-up-Analyse | Verhindert Ausrichtungsfehler und Undichtigkeiten |

CAD-Modellierung | Identifiziert Toleranzwechselwirkungen |

Sichere Grenzwerte | Verbessert die Reproduzierbarkeit |

Dokumentationsstandards für kundenspezifische Quarzröhrenspezifikationen

Eine klare Dokumentation gewährleistet die Rückverfolgbarkeit und unterstützt die Einhaltung von Vorschriften in Laborumgebungen. Die Techniker zeichnen alle Abmessungsspezifikationen, Prüfergebnisse und Abnahmekriterien für jedes kundenspezifische Rohr auf. Dazu gehören auch Messmethoden wie CMM- oder Ultraschallprüfungen, und sie verknüpfen jedes Rohr mit seiner Produktionscharge.

Die Aufsichtsbehörden verlangen von den Labors detaillierte Aufzeichnungen zur Methodenvalidierung und Gerätequalifizierung. Eine ordnungsgemäße Dokumentation ermöglicht es den Ingenieuren, etwaige Leistungsprobleme zu bestimmten Röhrchen oder Chargen zurückzuverfolgen. Diese Praxis stärkt das Vertrauen in die Analyseergebnisse und unterstützt die langfristige Zuverlässigkeit der Geräte.

Zusammenfassende Formulierungen:

Die Dokumentation unterstützt die Rückverfolgbarkeit und die Einhaltung der Vorschriften.

Detaillierte Aufzeichnungen ermöglichen eine Ursachenanalyse.

Die Aufsichtsbehörden verlangen validierte Spezifikationen.

Quarzglasröhrchen für analytische Anwendungen erfordern eine genaue Kontrolle des Durchmessers, der Wandstärke und der Länge, um die Kompatibilität der Instrumente zu gewährleisten. In der folgenden Tabelle sind die wichtigsten Spezifikationen aufgeführt:

Spezifikation | Bereich |

|---|---|

Durchmesser | 1,5 - 160 mm |

Länge | 10 - 3000 mm |

Wanddicke | 0,5 - 15 mm |

Laboratorien verbessern die Zuverlässigkeit, indem sie die Praktiken der Industrie befolgen.

Die Rückverfolgbarkeit verknüpft jedes Rohr mit seinen Chargen- und Schmelzaufzeichnungen.

Die Prozesskontrolle verwendet SPC-Karten, um eine stabile Produktion zu gewährleisten.

Prüfprotokolle dokumentieren Größe, Toleranzen und Reinheit.

Akkreditierte Labors überprüfen die Abmessungen vor der Integration des Geräts.

Eine sorgfältige Auswahl und Dokumentation hilft den Labors, eine gleichbleibende Leistung und die Einhaltung der Vorschriften zu erreichen.

FAQ

Welche Außendurchmessertoleranz gewährleistet eine zuverlässige Abdichtung in Analysegeräten?

Die Hersteller empfehlen für Quarzrohre eine Außendurchmessertoleranz von ±0,05 mm. Diese Spezifikation hilft, Undichtigkeiten und Ausrichtungsfehler zu vermeiden. Labore erreichen eine gleichbleibende Dichtungsintegrität, indem sie die Rohrabmessungen mit einer CMM-Prüfung verifizieren.

Zusammenfassung der Punkte:

±0,05 mm OD-Toleranz verhindert Leckagen.

Die CMM-Prüfung bestätigt die Genauigkeit.

Zuverlässige Abdichtung unterstützt die Leistung des Instruments.

Welche Wanddickenvariationen erhöhen das Bruchrisiko bei Temperaturwechseln?

Wanddickenschwankungen über ±10% erhöhen das Bruchrisiko um 40-60%. Dünne Abschnitte unterliegen einer höheren thermischen Belastung, die zu Rissen führen kann. Die Ultraschallmessung hilft Labors, Rohre mit unsicheren Dickenschwankungen zu erkennen und zu vermeiden.

Eckdaten | Auswirkungen |

|---|---|

Abweichung > ±10% | 40-60% höheres Risiko |

Prüfung mit Ultraschall | Entdeckt Defekte |

Gleichmäßige Dicke | Reduziert Frakturen |

Welche Längentoleranz unterstützt die genaue Positionierung von Proben in Öfen?

Eine Längentoleranz von ±1,0 mm für Röhrchen unter 500 mm gewährleistet eine korrekte Probenplatzierung. Die genaue Länge der Röhrchen sorgt für gleichbleibende Temperaturprofile. Labore verwenden Lasermessungen, um die Rohrlänge vor der Installation zu überprüfen.

Zusammenfassung der Punkte:

Eine Toleranz von ±1,0 mm unterstützt die Genauigkeit.

Die Lasermessung bestätigt die Länge.

Konsistente Profile verbessern die Ergebnisse.

Welche Endbearbeitungsoptionen verbessern die Abdichtung und die Haltbarkeit der Rohre?

Die Techniker wählen je nach Bedarf des Instruments zwischen flammenpolierten, geschliffenen oder feuerpolierten Enden. Flammpolierte Enden sind widerstandsfähig gegen Abplatzungen. Geschliffene Enden bieten flache Oberflächen für die Abdichtung. Feuerpolierte Enden kombinieren Glätte und Festigkeit.

Ausführung Typ | Nutzen Sie |

|---|---|

Flamme poliert | Widerstandsfähig gegen Absplittern |

Boden | Flach für die Abdichtung |

Feuerpoliert | Glatt und stark |

Welche Unterlagen belegen die Einhaltung der gesetzlichen Vorschriften für Quarzrohrspezifikationen?

Die Labors führen Aufzeichnungen über die Abmessungen der Rohre, die Inspektionsergebnisse und die Chargennummern. Die Dokumentation ermöglicht die Rückverfolgbarkeit und unterstützt die Methodenvalidierung. Aufsichtsbehörden verlangen detaillierte Aufzeichnungen für die Gerätequalifizierung.

Zusammenfassung der Punkte:

Datensätze verknüpfen Rohre mit Chargen.

Die Dokumentation unterstützt die Validierung.

Die Einhaltung der Vorschriften gewährleistet Zuverlässigkeit.