Die Industrie verlässt sich auf Quarzrohre mit großem Durchmesser für anspruchsvolle Anwendungen in der Halbleiterherstellung, der Photovoltaik, der chemischen Verarbeitung und der modernen Optik.

Der Halbleitersektor ist mit einem Anteil von über 40% am Markt im Jahr 2024 führend, mit einer starken Nachfrage aus der Mikroelektronik, der Chipherstellung und der Automobilelektronik.

Auch für Anwendungen in der Chemie, der Optik und der Solarenergie sind diese Röhren aufgrund der hohen Reinheits- und Sicherheitsstandards erforderlich.

Eigentum | Beschreibung |

|---|---|

Hohe Temperaturbeständigkeit | Hält über längere Zeiträume bis zu 1100 °C aus |

Korrosionsbeständigkeit | Widersteht aggressiven Chemikalien in industriellen Umgebungen |

Gute thermische Stabilität | Behält die Struktur bei schnellen Temperaturschwankungen bei |

Gute Lichtdurchlässigkeit | Unterstützt optische und UV-basierte Anwendungen |

Gute elektrische Isolierung | Bietet Sicherheit in Hochspannungs- und Hochfrequenzbereichen |

Quarzrohre mit großem Durchmesser sind nach wie vor unverzichtbar, wenn thermische Stabilität, Reinheit und Sicherheit für gleichbleibende Ergebnisse entscheidend sind.

Wichtigste Erkenntnisse

Quarzrohre mit großem Durchmesser sind in der Halbleiterfertigung unerlässlich, da sie hohen Temperaturen und strengen Reinheitsanforderungen standhalten.

Die Auswahl des richtigen Rohrdurchmessers auf der Grundlage der Wafergröße erhöht die Chargenkapazität und verbessert die Produktionseffizienz.

Hochreine Quarzrohre mit geringem Hydroxylgehalt verhindern Verunreinigungen und gewährleisten hochwertiges Silizium für photovoltaische Anwendungen.

Ingenieure müssen die Rohrabmessungen und Materialqualitäten auf bestimmte industrielle Prozesse abstimmen, um optimale Leistung und Sicherheit zu gewährleisten.

Größere Quarzrohre bieten eine bessere thermische Stabilität, was die Energiekosten senkt und die Zuverlässigkeit in anspruchsvollen Umgebungen erhöht.

Warum benötigen Halbleiterwafer-Verarbeitungssysteme Quarzröhren mit einem Durchmesser von 250-600 mm?

In der Halbleiterherstellung werden Quarzrohre mit großem Durchmesser zur Verarbeitung von Siliziumwafern bei hohen Temperaturen eingesetzt. Diese Rohre unterstützen fortschrittliche Anwendungen wie chemische GasphasenabscheidungDiffusion und Oxidation. Die Ingenieure wählen die Rohrdurchmesser je nach Wafergröße, Chargenkapazität und strengen Reinheitsanforderungen aus, um die Sicherheit zu gewährleisten und die Produktionsausbeute zu maximieren.

Anforderungen an die Skalierung zwischen Wafergröße und Rohrdurchmesser

Die Wafergröße bestimmt direkt den Mindestdurchmesser, der für Quarzrohre in der Halbleiterverarbeitung benötigt wird. Wenn die Wafergröße von 200 mm auf 300 mm ansteigt, müssen die Rohrdurchmesser von 250 mm auf 600 mm skaliert werden, um mehrere Waferboote aufzunehmen und einen gleichmäßigen Gasfluss zu gewährleisten. Durch diese Skalierung wird sichergestellt, dass jeder Wafer eine gleichmäßige thermische Behandlung erhält, was für die Qualität der Geräte unerlässlich ist.

Größere Rohrdurchmesser ermöglichen es den Herstellern, mehr Wafer in jeder Charge zu verarbeiten, was den Durchsatz erhöht und die Kosten pro Wafer senkt. Für eine Charge von 300-mm-Wafern kann beispielsweise ein 450-500-mm-Rohr erforderlich sein, das bis zu 150 Wafer pro Zyklus aufnehmen kann. Der größere Platz trägt auch dazu bei, die Temperaturgleichmäßigkeit innerhalb von ±3°C zu halten, was den ASTM C1279-Standards für moderne Halbleiterknoten entspricht.

Wichtige Punkte:

Für eine optimale Verarbeitung muss der Rohrdurchmesser der Wafergröße entsprechen.

Größere Rohre ermöglichen eine höhere Chargenkapazität und eine bessere Temperaturkontrolle.

Eine ordnungsgemäße Skalierung unterstützt die Einheitlichkeit und die hohe Ausbeute der Geräte.

Wirtschaftliche Chargenkapazität für die Großserienfertigung

Hersteller wählen Quarzrohre mit großem Durchmesser, um die Chargenkapazität zu erhöhen und die Produktionskosten zu senken. Ein Rohr für 300-mm-Wafer kann 2,5-mal mehr Wafer pro Zyklus verarbeiten als ein Rohr für 200-mm-Wafer, wodurch die Kosten pro Wafer von $28-35 auf $12-15 gesenkt werden. Dieser wirtschaftliche Vorteil treibt die Einführung größerer Röhren in Großserienanlagen voran.

Das Verhältnis zwischen Rohrdurchmesser und Chargengröße ist entscheidend für die Maximierung der Effizienz. Bei Anlagen, die auf größere Wafer umstellen, vervierfachen sich die Anforderungen an den Rohrdurchmesser, aber die Investition zahlt sich durch höheren Durchsatz und geringeren Energieverbrauch aus. Ingenieure müssen die Rohrgröße mit der Gasflussdynamik in Einklang bringen, um Probleme mit der Prozessgleichmäßigkeit zu vermeiden.

Rohrdurchmesser (mm) | Wafergröße (mm) | Chargenkapazität | Kosten pro Wafer ($) |

|---|---|---|---|

300 | 200 | 50-100 | 28-35 |

450-500 | 300 | 75-150 | 12-15 |

Prozessspezifische Anforderungen an Reinheit und OH-Gehalt

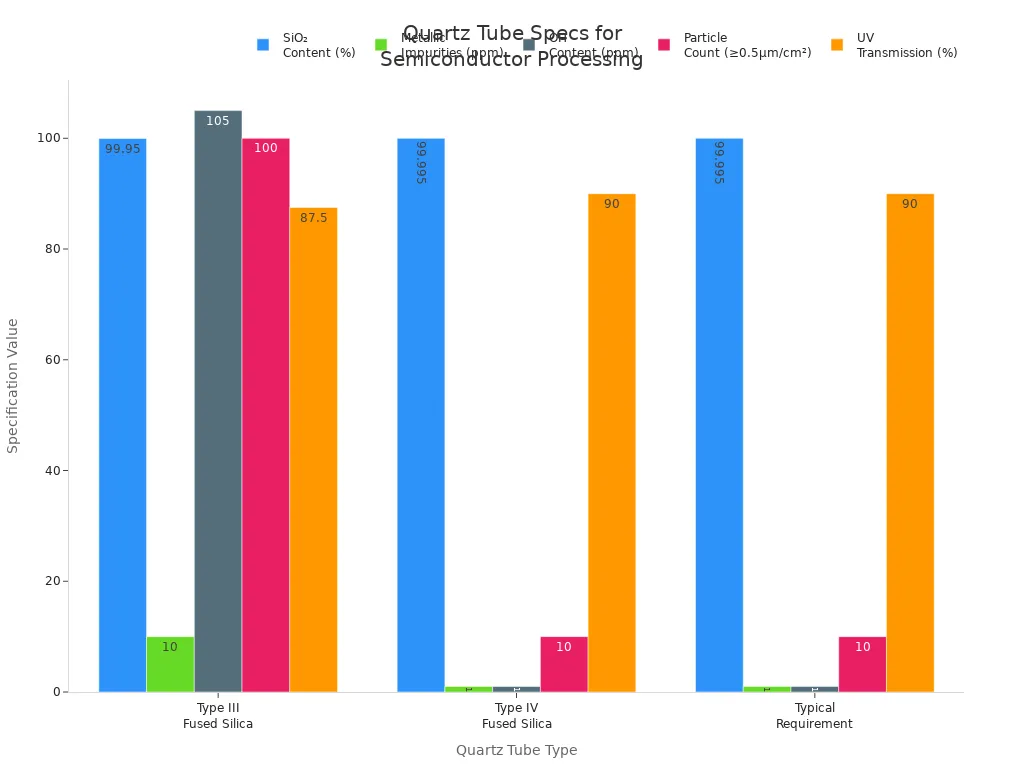

Halbleiteranwendungen erfordern Quarzrohre mit großem Durchmesser, hoher Reinheit und kontrolliertem OH-Gehalt. Fortschrittliche Prozesse erfordern Rohre mit einem SiO₂-Gehalt von über 99,995% und metallischen Verunreinigungen von unter 1 ppm, um Verunreinigungen zu vermeiden und eine hohe Waferausbeute zu gewährleisten. Ein niedriger OH-Gehalt (<1 ppm) ist für Bauelementeknoten unter 10 nm entscheidend, um die Entglasung zu minimieren und die Lebensdauer der Röhren zu verlängern.

Quarzglasrohre bieten eine hohe Temperatur- und Korrosionsbeständigkeit sowie chemische Stabilität und sind daher ideal für raue Verarbeitungsumgebungen. Dank ihrer geringen Wärmeausdehnung und ihres hohen Schmelzpunkts können sie schnellen Heizzyklen und aggressiven Chemikalien standhalten, ohne dass die Sicherheit oder Leistung beeinträchtigt wird.

Welche Photovoltaik-Herstellungsprozesse hängen von 300-500 mm großen Quarzröhren ab?

Verwendungszwecke in der Photovoltaikproduktion Quarzrohre mit großem Durchmesser um Effizienz und Produktqualität zu verbessern. Diese Rohre spielen sowohl bei der Polysiliziumproduktion als auch beim Wachstum von monokristallinem Silizium eine wichtige Rolle. Ihre einzigartigen Eigenschaften unterstützen anspruchsvolle Anwendungen, die hohe Temperaturbeständigkeit, Reinheit und Sicherheit erfordern.

Siemens Reaktor Durchsatzskalierung mit Rohrdurchmesser

In der Polysiliziumproduktion werden Quarzrohre mit großem Durchmesser eingesetzt, um den Reaktordurchsatz zu erhöhen. Ein 400-mm-Rohr kann bis zu 100 kg Polysilizium in einem einzigen Zyklus verarbeiten, während ein 300-mm-Rohr nur 60 kg bewältigt. Dieser Unterschied senkt den Energieverbrauch pro Kilogramm und steigert die Gesamtleistung von Anlagen, die Tausende von Tonnen pro Jahr produzieren.

Quarzglasrohre bieten eine hohe Transparenz, die es den Bedienern ermöglicht, den Prozess in Echtzeit zu überwachen. Die dicken Wände sorgen für mechanische Festigkeit, verhindern Ausfälle unter Druck und sorgen für Sicherheit. Die chemische Stabilität von Quarzglas gewährleistet Korrosionsbeständigkeit und verlängert die Lebensdauer in rauen Umgebungen.

Beschreibung des Problems | Bereitgestellte Lösung |

|---|---|

Undurchsichtige Materialien versperren die Sicht | Hohe Transparenz des Quarzes ermöglicht Echtzeitüberwachung |

Gewöhnliche Rohre versagen bei hohen Temperaturen | Quarz hält bis zu 1270 °C stand und bewahrt seine Reinheit |

Bei dünnen Wänden besteht die Gefahr des Versagens | Verdickte Wände verbessern die mechanische Festigkeit und Sicherheit |

Korrosion in rauen Umgebungen | Die chemische Stabilität von Quarz verlängert die Lebensdauer |

Czochralski-Prozess Maßliche Anforderungen für die Atmosphärensteuerung

Beim Wachstum von monokristallinem Silizium werden Quarzrohre mit großem Durchmesser verwendet, um eine kontrollierte Atmosphäre um den Tiegel herum zu schaffen. Der Rohrdurchmesser muss die Tiegelgröße um 100-150 mm übersteigen, um eine inerte Argonumgebung aufrechtzuerhalten. Diese Lücke verhindert eine Verunreinigung durch Sauerstoff, die den Wirkungsgrad von Solarzellen unter die Industrienormen senken kann.

Hochreiner Quarz ist für diese Anwendungen unerlässlich. Metallverunreinigungen müssen unter 1 ppm bleiben, und ultrahochreiner Quarz benötigt weniger als 0,1 ppm. Ein niedriger Hydroxylgehalt, der in der Regel unter 5 ppm liegt, trägt dazu bei, unerwünschte Energieabsorption zu verhindern, und unterstützt die optimale Erzeugung photogenerierter Ladungsträger.

Wichtige Punkte:

Quarzrohre mit großem Durchmesser gewährleisten die Kontrolle der Atmosphäre für das Kristallwachstum.

Reinheit und geringer Hydroxylgehalt schützen die Siliziumqualität.

Die richtige Dimensionierung verhindert Verunreinigungen und unterstützt eine hohe Effizienz.

Korrelation der Lebensdauer mit Rohrdurchmesser und Werkstoffklasse

Die Lebensdauer von Quarzrohren mit großem Durchmesser hängt sowohl von der Rohrgröße als auch von der Materialqualität ab. Rohre mit Durchmessern über 400 mm und elektrisch verschmolzener Konstruktion halten 45% länger als kleinere oder flammgeschmolzene Alternativen. Ein kontrollierter Hydroxylgehalt minimiert die Entglasung, verringert die Wachstumsrate von Cristobalitschichten und verlängert die Betriebsdauer.

Quarzglasrohre mit hoher Temperatur- und Korrosionsbeständigkeit halten dem Dauereinsatz in der Photovoltaikproduktion stand. Anlagen berichten von einer Lebensdauer von 24-30 Monaten für Rohre mit großem Durchmesser, verglichen mit 16-20 Monaten für kleinere Rohre. Diese Verbesserung senkt die Wartungskosten und erhöht die Produktionssicherheit.

Zusammenfassung der wichtigsten Punkte:

Größere Rohrdurchmesser und hochwertiges Quarzglas verlängern die Lebensdauer.

Der kontrollierte Hydroxylgehalt verringert den Materialabbau.

Die längere Lebensdauer verbessert die Zuverlässigkeit und senkt die Kosten.

Welche großtechnischen Wärmeverarbeitungssysteme verwenden 200-400 mm Quarzröhren?

Industrieöfen verwenden Quarzrohre mit großem Durchmesser, um Glas, Keramik und Metalle bei hohen Temperaturen zu verarbeiten. Diese Rohre bieten zuverlässige Leistung in anspruchsvollen Umgebungen, in denen thermische Stabilität und Sicherheit am wichtigsten sind. Ingenieure wählen die Rohrabmessungen und Materialqualitäten aus, um Effizienz und Haltbarkeit für jede Anwendung zu optimieren.

Schnelle thermische Verarbeitung - Anforderungen an die Produktionseffizienz

Quarzrohre mit großem Durchmesser spielen eine wichtige Rolle in Systemen zur schnellen thermischen Verarbeitung. Diese Rohre halten schnellen Temperaturwechseln stand, was den Herstellern ermöglicht, Materialien schnell zu erhitzen und die Produktionszeit zu verkürzen. Die Fähigkeit, 900-1100 °C in weniger als 25 Minuten zu erreichen, verbessert den Durchsatz und senkt die Energiekosten.

Quarz bietet eine hohe Temperaturbeständigkeit und eine gute thermische Stabilität, wodurch es sich ideal für wiederholte Heizzyklen eignet. Daten aus Industrieofenanlagen zeigen, dass Quarzrohre die jährlichen Energiekosten im Vergleich zu anderen Materialien um $8.000-$15.000 pro Ofen senken können. Die Rohre behalten auch bei schneller Erhitzung ihre strukturelle Integrität, was eine gleichbleibende Produktqualität unterstützt.

Wichtige Punkte:

Quarzrohre mit großem Durchmesser ermöglichen schnelle Heiz- und Kühlzyklen.

Hohe Temperaturbeständigkeit und thermische Stabilität verbessern die Effizienz.

Die Hersteller profitieren von niedrigeren Energiekosten und zuverlässiger Leistung.

Auswahl der Heizzonenlänge und des Durchmessers für die Abmessungen des Werkstücks

Die Ingenieure stimmen den Rohrdurchmesser und die Länge der Heizzone auf die Größe des Werkstücks ab. Ein Rohr mit einem Durchmesser von 250-350 mm und einer Länge von über 2000 mm kann große Teile aufnehmen und eine gleichmäßige Temperaturverteilung gewährleisten. Dieses Design unterstützt gleichmäßige Ergebnisse beim Glühen von Glas und beim Sintern von Keramik.

Die Wandstärke von Quarzrohren mit großem Durchmesser reicht von 1 mm bis 20 mm, je nach Druck- und Temperaturanforderungen. Rohre mit optimierter Dicke bieten Stabilität und minimieren das Gewicht, was zur Sicherheit und Prozesskontrolle beiträgt. Der Wärmeausdehnungskoeffizient bleibt minimal, so dass die Rohre drastische Temperaturschwankungen ohne Rissbildung überstehen.

Spezifikation | Einzelheiten |

|---|---|

Durchmesser | 200-400mm |

Wanddicke | 1mm~20mm, optimiert für Stabilität |

Thermische Stabilität | Bis zu 1100°C kontinuierlich, 1450°C kurzzeitig |

Thermische Ausdehnung | Minimal, verhindert Rissbildung |

Wasserstoff-Atmosphäre Verarbeitung Strukturelle Anforderungen

Die Verarbeitung von Wasserstoffatmosphäre erfordert Rohre mit hoher Temperatur- und Korrosionsbeständigkeit. Quarzrohre mit großem Durchmesser bieten den notwendigen Schutz für die Behandlung säurebeständiger Hochtemperaturgase. Ingenieure wählen Wandstärken von 10-12 mm mit engen Toleranzen, um strukturelles Versagen unter Vakuum- und Druckbelastungen zu verhindern.

Quarz widersteht chemischen Angriffen und sorgt für Sicherheit in rauen Umgebungen. Die Rohre ermöglichen einen kontinuierlichen Betrieb bei Temperaturen von bis zu 1200 °C, was für die Wärmebehandlung und Reduktionsprozesse von Metallen unerlässlich ist. Die gute thermische Stabilität sorgt dafür, dass die Rohre über einen längeren Zeitraum hinweg ohne Verformung oder Rissbildung eingesetzt werden können.

Zusammenfassung der wichtigsten Punkte:

Quarzrohre mit großem Durchmesser schützen vor chemischer und thermischer Belastung.

Wandstärke und Materialqualität unterstützen Sicherheit und Haltbarkeit.

Die Rohre ermöglichen eine zuverlässige Verarbeitung von säurebeständigen Gasen bei hohen Temperaturen.

Warum werden für optische Fertigungs- und Laborsysteme große Quarzröhrenabmessungen angegeben?

Optische Fertigungs- und Laborsysteme sind auf Quarzglasrohre mit großem Durchmesser angewiesen, um Präzision, Reinheit und Leistung zu gewährleisten. Diese Rohre unterstützen kritische Anwendungen wie UV-Sterilisation und Kristallwachstum. Ihre einzigartigen Eigenschaften gewährleisten fehlerfreie Ergebnisse und langfristige Zuverlässigkeit in anspruchsvollen Umgebungen.

Anforderungen an den UV-Lampendurchmesser für die Sterilisationsleistung

Ingenieure wählen für UV-Lampen Quarzröhren mit großem Durchmesser, um die Sterilisationsleistung zu maximieren. Der Durchmesser der Röhre beeinflusst die Streuung des UV-Lichts und damit die Bestrahlungsstärke auf dem Zielgebiet. Größere Röhren ermöglichen einen höheren Durchsatz bei der industriellen Wasseraufbereitung und der Oberflächensterilisation, aber sie erfordern auch eine sorgfältige Konstruktion, um eine wirksame Desinfektion zu gewährleisten.

Studien zeigen, dass UV-Lampen emittieren Licht aus einer Punktquelledie sich in alle Richtungen ausbreitet. Diese Streuung bedeutet, dass eine Vergrößerung des Rohrdurchmessers die tatsächliche Bestrahlungsstärke verringern kann, so dass es wichtig ist, die Größe mit der Leistungsfähigkeit in Einklang zu bringen. Einrichtungen wählen häufig Röhrendurchmesser zwischen 150 mm und 300 mm, um sowohl die Abdeckung als auch die Intensität für Sterilisationsanwendungen zu optimieren.

Wichtige Punkte:

Größere Rohrdurchmesser erhöhen den Sterilisationsdurchsatz.

Die Lichtstreuung erfordert eine sorgfältige Auswahl des Durchmessers für eine effektive Leistung.

Die Größe der Röhre beeinflusst sowohl die Reichweite als auch die Effizienz von UV-Lampenanwendungen.

Größe der Kristallwachstumskammer für die Aufnahme von Tiegeln

Quarzrohre mit großem Durchmesser dienen als Wachstumskammern für synthetische Kristalle und optische Materialien. Das Rohr muss auf die Größe des Tiegels abgestimmt sein und genügend Platz für die Kontrolle der Atmosphäre und eine gleichmäßige Temperatur bieten. Die Hersteller geben oft Durchmesser von 200 mm bis 350 mm an und stellen sicher, dass die Kammer den Tiegel um 100-150 mm überragt, um optimale Ergebnisse zu erzielen.

In der folgenden Tabelle sind die wichtigsten Merkmale von Kristallzuchtkammern zusammengefasst:

Merkmal | Beschreibung |

|---|---|

Reinheit | >99,98% |

Maßgenauigkeit | Außergewöhnliche Genauigkeit für präzises Kristallwachstum |

Länge | Anpassbar von 50mm bis über 5 Meter |

Extreme Beständigkeit gegen Chemikalien und Temperaturschocks | |

Anwendungen | Ideal für Laboranalysen, faseroptische Systeme und Reinraumanwendungen |

Hersteller erzielen höhere Erträge und eine bessere Kristallqualität, indem sie die Abmessungen der Röhren an die Prozessanforderungen anpassen. Die richtige Kammergröße unterstützt kontaminationsfreie Umgebungen und eine gleichmäßige Temperaturkontrolle.

Anforderungen an optische Qualitätsmaterialien für eine fehlerfreie Verarbeitung

Die Herstellung optischer Geräte erfordert Quarzglasrohre mit großem Durchmesser und außergewöhnlicher Reinheit und Transparenz. Diese Rohre müssen strenge Normen für den SiO₂-Gehalt, die Lichtdurchlässigkeit und die thermische Stabilität erfüllen. Die hohe optische Qualität gewährleistet eine fehlerfreie Verarbeitung für Laboranalysen und moderne optische Geräte.

Die Daten zeigen, dass Rohre mit einem SiO₂-Gehalt von über 99,99% und einer extrem hohen Lichtdurchlässigkeit von über 92% im UV- bis IR-Bereich hervorragende Ergebnisse liefern. Chemische Inertheit und geringe thermische Ausdehnung schützen vor dem Kontakt mit Säuren und Laugen, mit Ausnahme von Flusssäure. Diese Eigenschaften garantieren eine zuverlässige Leistung in faseroptischen Systemen und in der Chromatographie.

Wichtige Punkte:

Hohe Reinheit und Transparenz unterstützen eine fehlerfreie Verarbeitung.

Strenge Normen für den SiO₂-Gehalt und die Lichtdurchlässigkeit gewährleisten die Qualität.

Chemische Inertheit und thermische Stabilität schützen vor rauen Bedingungen.

Wie sollten Ingenieure den Rohrdurchmesser an die spezifischen Anforderungen industrieller Anwendungen anpassen?

Ingenieure müssen Quarzrohre mit großem Durchmesser auf der Grundlage der spezifischen Anforderungen der einzelnen industriellen Prozesse auswählen. Der richtige Rohrdurchmesser, die richtige Wandstärke und die richtige Materialqualität gewährleisten optimale Leistung, erhöhte Sicherheit und lange Lebensdauer. Die sorgfältige Abstimmung dieser Parameter unterstützt den zuverlässigen Betrieb in Umgebungen mit hohen Temperaturen, hohem Druck und korrosiven Gasen.

Anwendungsspezifische Methoden zur Berechnung des Durchmessers

Prozesstemperatur, Druck und chemische Belastung spielen eine entscheidende Rolle bei der Bestimmung des geeigneten Durchmessers für Quarzrohre. Hohe Temperaturen können zu Verformungen führen, so dass Ingenieure sowohl die Betriebsumgebung als auch die erforderliche elektrische Isolierleistung berücksichtigen müssen. Halbleiteröfen, die Wafer bei 1100 °C verarbeiten, benötigen beispielsweise Rohre, deren Durchmesser auf die Chargengröße und die Anforderungen an den Gasfluss abgestimmt sind.

Ingenieure verwenden Formeln und Industrienormen, um den Mindestdurchmesser zu berechnen. Sie berücksichtigen dabei die Abmessungen des Werkstücks, den Freiraum für eine gleichmäßige Erwärmung und den Bedarf an Hochspannungs- und Hochfrequenz-Isolierrohreigenschaften. Rohre mit Innendurchmessern von 10 mm bis 190 mm ermöglichen maßgeschneiderte Lösungen für eine breite Palette von Ofenkonstruktionen und säurebeständigen Hochtemperaturgasverbrennungsanwendungen.

Wichtige Punkte:

Die Wahl des Durchmessers hängt von der Prozesstemperatur, dem Druck und der chemischen Belastung ab.

Die Berechnungen müssen die Werkstückgröße und die Isolationsanforderungen berücksichtigen.

Maßgeschneiderte Durchmesser unterstützen verschiedene industrielle Anwendungen.

Wanddicke Strukturelle Konstruktionsrichtlinien

Die Wandstärke wirkt sich direkt auf die mechanische Festigkeit und Lebensdauer von Quarzrohren aus. Dickere Wände sorgen für eine größere strukturelle Integrität und Druckbeständigkeit, was für Prozesse mit Hochspannung und Hochfrequenz-Isolierrohren unerlässlich ist. Dünnere Wände verkraften schnelle Temperaturschwankungen besser und verbessern die Temperaturwechselbeständigkeit und die Wärmeübertragung.

Ingenieure gleichen diese Faktoren aus, indem sie Wandstärken wählen, die den Anforderungen der jeweiligen Anwendung entsprechen. Zum Beispiel erfordern Rohre, die in der Wasserstoffatmosphärenverarbeitung eingesetzt werden, oft eine Wandstärke von 10-12 mm mit engen Toleranzen, um ein Versagen unter Vakuum oder Druck zu verhindern. Die Wahl der Wandstärke wirkt sich auch auf die optischen Eigenschaften aus, da dickere Wände die UV-Durchlässigkeit leicht verringern können.

Aspekt | Auswirkungen der Wanddicke |

|---|---|

Mechanische Festigkeit | Höhere Integrität und Druckbeständigkeit |

Temperaturwechselbeständigkeit | Dünnere Wände verkraften schnelle Veränderungen besser |

Optische Eigenschaften | Dickere Wände können die UV-Durchlässigkeit verringern |

Wärmeübertragung | Dünnere Wände ermöglichen eine schnellere Wärmeübertragung |

Auswahl der Materialsorte nach Betriebstemperaturbereich

Die Auswahl der Materialien gewährleistet, dass Quarzrohre auch unter extremen Bedingungen zuverlässig funktionieren. Standard-Quarzglas eignet sich für allgemeine industrielle Anwendungen bis zu 1050 °C, während Quarzglas mit niedrigem OH-Gehalt und hochreine Quarzsorten sich in Hochtemperatur- und korrosiven Umgebungen auszeichnen. Hochreines Quarzglas mit geringem Hydroxylgehalt bietet eine hervorragende elektrische Isolierleistung und ist beständig gegen Entglasung.

Ingenieure bewerten bei der Auswahl von Werkstoffen die Betriebstemperatur, die Häufigkeit von Temperaturwechseln und die chemische Verträglichkeit. Zertifizierte Testdaten, wie z. B. ASTM C1525, dienen als Entscheidungshilfe für Anwendungen, die erhöhte Sicherheit und Haltbarkeit erfordern. Hochreine und hydroxylarme Sorten eignen sich für die Halbleiterherstellung und die Luft- und Raumfahrt, wo Lebensdauer und Leistung entscheidend sind.

Zusammenfassende Tabelle: Werkstoffklassen für Quarzglasrohre

Klasse Typ | Empfohlene Temperatur (°C) | Max. Zyklus ΔT (°C) | OH- Gehalt (ppm) | Anwendungsschwerpunkt |

|---|---|---|---|---|

Standard abgesichert | 900-1050 | 700-800 | >100 | Allgemeine Industrie |

Niedrig-OH-geschmolzen | 1050-1200 | >1000 | <10 | Hochtemperatur/Optik |

Extreme Reinheit | 1150-1250 | >1200 | <1 | UHV, Halbleiter |

Quarzrohre mit großem Durchmesser spielen eine wichtige Rolle in der Halbleiterherstellung, der thermischen Verarbeitung, der Pharmazie, der Optik und der Elektronik. Jede Anwendung hängt von der richtigen Rohrgröße, Reinheit und Materialqualität ab, um eine hohe Produktqualität und Sicherheit zu erreichen. Die richtige Auswahl der Rohre reduziert den Materialabfall, verbessert die Durchflusseffizienz und senkt die Ersatzteilkosten. Wenn Ingenieure die Rohrspezifikationen auf die Prozessanforderungen abstimmen, helfen sie Unternehmen, die Zuverlässigkeit zu erhöhen und gleichbleibende Ergebnisse in anspruchsvollen Umgebungen zu erzielen.

FAQ

In welchen Branchen werden Quarzrohre mit einem Durchmesser von über 200 mm verwendet?

In der Halbleiter-, Photovoltaik-, Glas-, Keramik- und Optikindustrie werden Quarzrohre mit großem Durchmesser verwendet. Diese Sektoren benötigen Rohre für Hochtemperaturverarbeitung, Reinheit und Chargeneffizienz. Im Jahr 2024 werden über 40% der Gesamtnachfrage auf Halbleiteranwendungen entfallen.

Was bestimmt den richtigen Rohrdurchmesser für eine Anwendung?

Ingenieure wählen den Rohrdurchmesser je nach Werkstückgröße, Chargenkapazität und Prozesstemperatur. Eine 300-mm-Wafercharge benötigt zum Beispiel ein 450-500-mm-Rohr. Die richtige Dimensionierung verbessert den Durchsatz und sorgt für eine Temperaturgleichmäßigkeit von ±3°C.

Welche Reinheitsgrade sind für fortgeschrittene Anwendungen erforderlich?

Halbleiter- und optische Prozesse erfordern Quarzrohre mit einer SiO₂-Reinheit von über 99,995%. Metallische Verunreinigungen müssen unter 1 ppm bleiben. Ein niedriger Hydroxylgehalt, oft unter 5 ppm, verlängert die Lebensdauer der Rohre und verhindert Verunreinigungen.

Wie hoch ist die typische Lebensdauer von Quarzrohren mit großem Durchmesser?

Anlagen berichten von einer Lebensdauer von 24-30 Monaten für Rohre mit einem Durchmesser von mehr als 400 mm. Elektrisch geschmolzene Quarzrohre halten 45% länger als flammengeschmolzene Alternativen. Der kontrollierte Hydroxylgehalt reduziert die Entglasung und unterstützt damit längere Betriebszeiten.

Welche Sicherheitsmerkmale bieten Quarzrohre mit großem Durchmesser?

Quarzglasrohre bieten hohe Temperaturbeständigkeit, Korrosionsschutz und elektrische Isolierung. Wandstärken von 10-12 mm verhindern strukturelles Versagen unter Vakuum oder Druck. Diese Eigenschaften gewährleisten einen sicheren Betrieb in Wasserstoffatmosphären und Hochspannungsumgebungen.