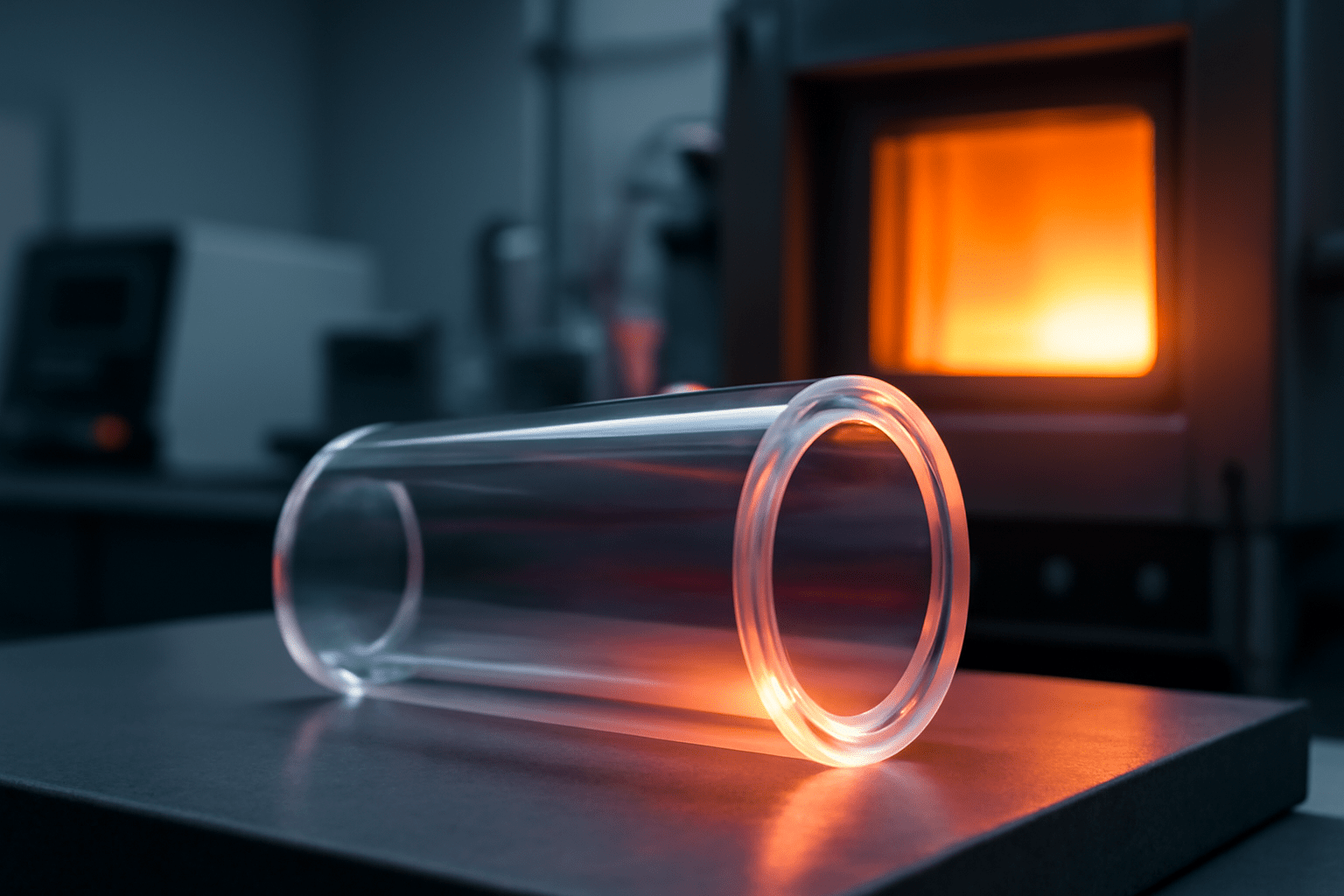

Industrielle Heizsysteme versagen, wenn Standardglasmaterialien bei extremen Temperaturen brechen. Die Ausfallzeiten der Anlagen kosten die Hersteller täglich Tausende. Quarzglas löst dieses kritische Problem.

Quarzglas schmilzt bei ca. 1670°C (3038°F) und damit wesentlich schneller als Borosilikatglas mit 820°C oder Kalknatronglas mit 700°C. Diese außergewöhnliche Hitzebeständigkeit macht Quarzglas zu einem unverzichtbaren Werkstoff für UV-Sterilisationsgeräte, Laboröfen und industrielle Hochtemperatur-Heizanwendungen.

Die Kenntnis der Schmelzeigenschaften von Quarzglas hilft Ingenieuren bei der Auswahl geeigneter Materialien für anspruchsvolle thermische Umgebungen, in denen sich die Zuverlässigkeit der Geräte direkt auf die Produktionseffizienz und die Sicherheitsstandards auswirkt.

Was macht den Schmelzpunkt von Quarzglas höher als den anderer Glasmaterialien?

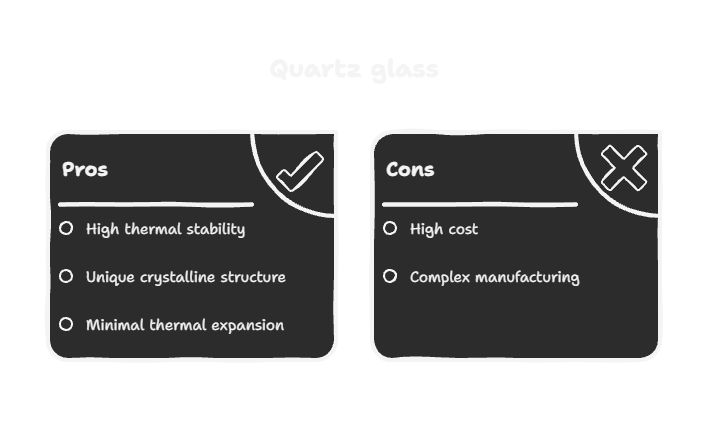

Herkömmliche Glasmaterialien brechen und verformen sich unter Hochtemperaturbelastung. Bei Fertigungsprozessen kommt es zu Ausfällen und kostspieligen Ersatzbeschaffungen. Quarzglas bietet eine unübertroffene thermische Stabilität.

Quarzglas behält seine strukturelle Integrität bei Temperaturen von über 1600°C, während alternative Materialien bereits bei viel niedrigeren Temperaturen versagen. Diese überlegene Leistung ist auf die einzigartige kristalline Struktur von Quarz und den minimalen Wärmeausdehnungskoeffizienten zurückzuführen.

Wie verhält sich Quarzglas im Vergleich zu Borosilikatglas bei hohen Temperaturen?

Borosilikatglas, das häufig in Laborgeräten verwendet wird, beginnt bei etwa 820 °C zu erweichen und erreicht seinen vollen Schmelzpunkt bei etwa 1000 °C. Im Gegensatz dazu bleibt Quarzglas bis zu 1200 °C formstabil und erreicht seinen Schmelzpunkt erst bei 1670 °C. Dieser Unterschied von 670 °C erweist sich als kritisch für Anwendungen, die einer anhaltenden Hochtemperaturbelastung ausgesetzt sind.

Die Wärmeausdehnungskoeffizient von Quarzglas beträgt nur 5,5 × 10-⁷/°C, verglichen mit 33 × 10-⁷/°C bei Borosilikatglas. Diese minimale Ausdehnung verhindert thermische Spannungsrisse bei schnellen Temperaturwechseln, eine häufige Fehlerart bei Heizgeräten, die minderwertige Glasmaterialien verwenden.

Vergleich der Temperaturbeständigkeit von Materialien

| Material Typ | Erweichungspunkt (°C) | Schmelzpunkt (°C) | Wärmeausdehnung (×10-⁷/°C) | Maximale Betriebstemperatur (°C) |

|---|---|---|---|---|

| Quarzglas | 1215 | 1670 | 5.5 | 1200 |

| Borosilikatglas | 820 | 1000 | 33 | 500 |

| Soda-Kalk-Glas | 550 | 700 | 90 | 300 |

| Keramik (Tonerde) | 1800 | 2050 | 80 | 1600 |

Warum sind die Eigenschaften von Quarzglas besser als die von keramischen Alternativen?

Keramische Materialien wie Aluminiumoxid haben zwar einen höheren Schmelzpunkt als Quarzglas, doch fehlt ihnen die optische Transparenz und chemische Reinheit, die für viele industrielle Anwendungen unerlässlich sind. Quarzglas überträgt UV-Wellenlängen von 185nm bis 2500nm mit einem Wirkungsgrad von über 90%, was es in UV-Sterilisationssystemen unersetzlich macht.

Keramische Werkstoffe weisen auch höhere thermische Ausdehnungsraten auf, die bei Temperaturwechseln zu Spannungskonzentrationen führen. Die Fertigungspräzision leidet, wenn sich keramische Komponenten ungleichmäßig ausdehnen, was sich auf die Leistung der Geräte und die Qualitätsstandards der Produkte auswirkt.

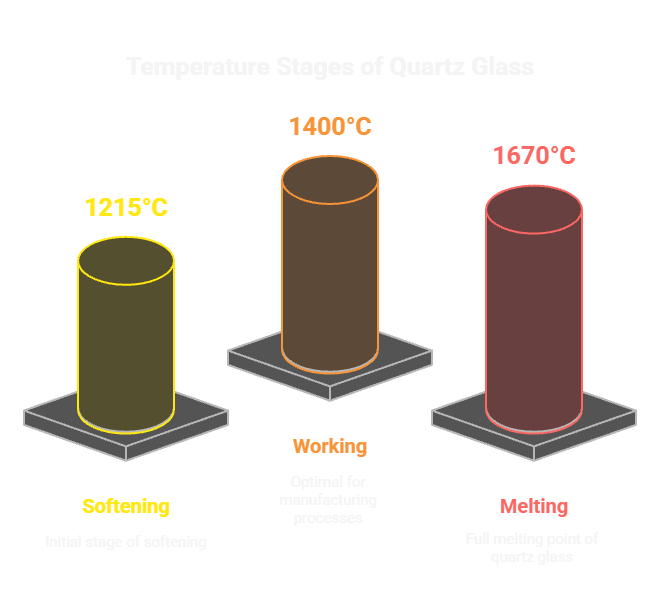

Welcher Temperaturbereich bestimmt das Schmelzverhalten von Glas aus Quarz?

Das Temperaturverhalten von Quarzglas verwirrt viele Ingenieure. Verschiedene Wärmestufen führen zu unterschiedlichen Materialeigenschaften. Die Kenntnis dieser Bereiche gewährleistet die richtige Konstruktion und den richtigen Betrieb der Geräte.

Quarzglas beginnt bei 1215 °C zu erweichen, erreicht die Arbeitstemperatur bei etwa 1400 °C und ist bei 1670 °C vollständig geschmolzen. Jede Temperaturstufe bietet spezifische Herstellungs- und Anwendungsvorteile.

Der Erweichungspunkt ist die Temperatur, bei der Quarzglas formbar wird, ohne seine strukturelle Integrität zu verlieren. Zwischen 1215°C und 1400°C können Hersteller Quarzglas zu komplexen Geometrien formen und dabei die Materialreinheit beibehalten. Dieser Arbeitsbereich ist für die Herstellung kundenspezifischer Quarzglasrohre und spezieller Laborgeräte von entscheidender Bedeutung.

Bei Temperaturen von mehr als 1600 °C geht Quarzglas in einen zähflüssigen Zustand über, der sich für das Schmelzschweißen und fortschrittliche Fertigungstechniken eignet. Das Verständnis dieser thermischen Übergänge hilft Ingenieuren, geeignete Quarzglasprodukte für bestimmte Temperaturanforderungen zu spezifizieren.

Welche Faktoren beeinflussen die Schmelztemperatur von Quarzglas im Herstellungsprozess?

Herstellungsvariablen beeinflussen das thermische Verhalten von Quarzglas auf unvorhersehbare Weise. Die Prozesskontrolle bestimmt die Produktqualität und die Leistungskonstanz. Das Verständnis dieser Faktoren verhindert kostspielige Produktionsfehler.

Reinheitsgrad, Erhitzungsrate und atmosphärische Bedingungen beeinflussen die Schmelzeigenschaften von Quarzglas erheblich. Selbst geringfügige Abweichungen können die Leistung des Endprodukts bei kritischen Anwendungen beeinträchtigen.

Wie beeinflusst der Reinheitsgrad die Schmelzeigenschaften von Quarzglas?

Hochreines Quarzglas (99,99% SiO₂) zeigt im Vergleich zu minderwertigen Materialien, die Metalloxide oder andere Verunreinigungen enthalten, ein besser vorhersehbares Schmelzverhalten. Diese Verunreinigungen erzeugen lokale Spannungspunkte und können die effektive Schmelztemperatur um 50-100 °C senken.

Industrielle Anwendungen, die eine präzise thermische Leistung erfordern, wie z. B. Halbleiterfertigungsanlagen, verlangen ultrahochreines Quarzglas. Selbst Spuren von Natrium- oder Eisenoxiden können die Kristallgitterstruktur und beeinträchtigen die thermische Stabilität bei erhöhten Temperaturen.

Auswirkungen der Reinheit auf die thermischen Eigenschaften

| Reinheitsgrad (% SiO₂) | Schmelzpunkt (°C) | Widerstandsfähigkeit gegen thermische Schocks | UV-Durchlässigkeit (%) | Typische Anwendungen |

|---|---|---|---|---|

| 99.99+ | 1670 | Ausgezeichnet | 92-95 | Halbleiter, UV-Sterilisation |

| 99.9 | 1650 | Gut | 88-92 | Laborausstattung |

| 99.5 | 1620 | Messe | 80-88 | Industrielle Heizung |

| 99.0 | 1580 | Schlecht | 70-80 | Allgemeine Anwendungen |

Welche Rolle spielt die Heizrate beim Schmelzen von Quarzglas?

Schnelle Aufheizraten über 10°C/Minute können thermische Spannungsgradienten in Quarzglasbauteilen erzeugen, die zur Rissbildung vor Erreichen des Schmelzpunkts führen. Eine kontrollierte Erwärmung bei 2-5 °C/Minute gewährleistet eine gleichmäßige Temperaturverteilung und verhindert strukturelle Schäden.

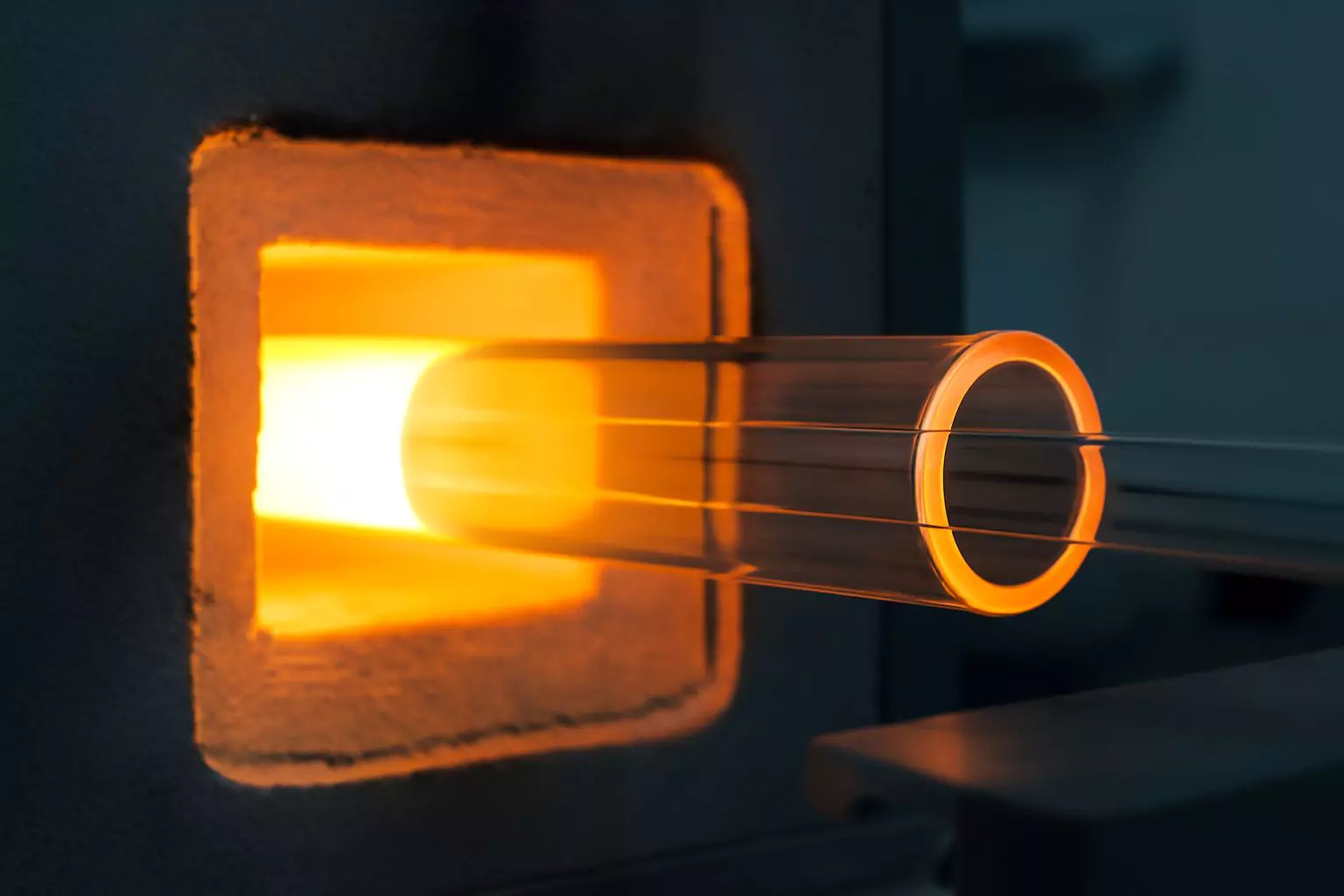

Fertigungsprozesse, die eine Quarzglasschmelze erfordern, wie z. B. die Herstellung nahtloser Quarzrohre, profitieren von einer allmählichen Temperaturerhöhung. Dieser kontrollierte Ansatz ermöglicht einen inneren Spannungsabbau und führt zu hervorragenden mechanischen Eigenschaften der fertigen Produkte.

Warum macht der hohe Schmelzpunkt Quarzglas für UV-Sterilisationsgeräte unentbehrlich?

UV-Sterilisationssysteme erzeugen starke Hitze, die herkömmliche Glasmaterialien zerstört. Geräteausfälle beeinträchtigen die Wirksamkeit der Sterilisation und stellen ein Sicherheitsrisiko dar. Quarzglas gewährleistet eine zuverlässige UV-Durchlässigkeit bei Betriebstemperaturen.

Quarzglas behält die UV-Durchlässigkeit von 90%+ auch bei Temperaturen von über 800 °C bei, während alternative Materialien oberhalb von 400 °C schnell abbauen. Diese thermische Stabilität gewährleistet eine gleichbleibende keimtötende Wirkung über die gesamte Lebensdauer der Geräte.

UV-Lampen, die mit voller Leistung betrieben werden, erzeugen Oberflächentemperaturen zwischen 600 und 900 °C, je nach Lampenkonstruktion und Kühlsystem. Standard-Borosilikatglasröhren erleiden bei diesen Temperaturen innerhalb weniger Stunden thermische Spannungsrisse, was zu einer Verschlechterung der UV-Leistung und einem möglichen Ausfall der Anlage führt.

Die Kombination aus hohem Schmelzpunkt und ausgezeichneter UV-Durchlässigkeit macht Quarzglas zum einzigen brauchbaren Material für UV-Sterilisationsanwendungen mit hoher Intensität. Wasseraufbereitungsanlagen, Luftreinigungssysteme und Sterilisatoren für medizinische Geräte verlassen sich auf Quarzglasrohre, um eine gleichbleibende Keimtötungsleistung bei kontinuierlichem Hochtemperaturbetrieb zu gewährleisten.

Bei Sterilisationsgeräten für Krankenhäuser, die minderwertige Glasmaterialien verwenden, kommt es häufig innerhalb von sechs Monaten zu einem 15-20%-Wirkungsgradverlust aufgrund thermischer Degradation. Quarzglasröhren halten die Leistung für 2-3 Jahre unter identischen Betriebsbedingungen aufrecht, reduzieren die Wartungskosten und gewährleisten zuverlässige Sterilisationsstandards.

Wie wählt man geeignete Quarzglasprodukte anhand der Anforderungen an den Schmelzpunkt aus?

Unklarheiten bei der Produktauswahl führen zu Geräteausfällen und kostspieligen Ersatzbeschaffungen. Ingenieure brauchen klare Kriterien, um die Spezifikationen von Quarzglas an die Anforderungen der Anwendung anzupassen. Die richtige Auswahl gewährleistet optimale Leistung und Kosteneffizienz.

Passen Sie die Spezifikationen von Quarzglasprodukten an die maximalen Betriebstemperaturen an und berücksichtigen Sie dabei Sicherheitsmargen und Anforderungen an die Temperaturwechsel. Standardprodukte eignen sich für Temperaturen unter 1000°C, während kundenspezifische Lösungen für extreme Anwendungen geeignet sind.

Welche Quarzrohre eignen sich am besten für Hochtemperatur-Heizanwendungen?

Klare Quarzrohre eignen sich für Anwendungen, die eine maximale Temperaturwechselbeständigkeit und optische Klarheit bis zu einem Dauerbetrieb bei 1100 °C erfordern. Für höhere Temperaturen oder spezielle Heizanwendungen bieten undurchsichtige Quarzrohre eine hervorragende Wärmedämmung und können Temperaturen bis zu 1200 °C standhalten.

Die Wahl der Wandstärke hängt von den Anforderungen an den Innendruck und die thermische Belastung ab. Rohre mit 2-3 mm Wandstärke eignen sich für die meisten industriellen Heizungsanwendungen, während 5-8 mm Wandstärke zusätzliche Sicherheitsreserven für Umgebungen mit hohem Druck oder schnellen Temperaturwechseln bieten.

Quarzrohr-Spezifikationen für Hochtemperaturanwendungen

| Rohr Typ | Maximale Betriebstemperatur (°C) | Wanddicke (mm) | Temperaturschock-Bewertung | Primäre Anwendungen |

|---|---|---|---|---|

| Klarer Quarz | 1100 | 1.5-3.0 | Ausgezeichnet | UV-Systeme, optische Heizung |

| Undurchsichtiger Quarz | 1200 | 2.0-5.0 | Überlegene | Infrarotheizung, Öfen |

| Hochreine Klarheit | 1150 | 2.0-4.0 | Ausgezeichnet | Laborausstattung |

| Benutzerdefinierte dicke Wand | 1200 | 5.0-10.0 | Herausragend | Industrielle Öfen |

Welche Quarztiegel eignen sich für Schmelzprozesse im Labor?

Schmelzanwendungen im Labor erfordern Tiegel mit bestimmten geometrischen Verhältnissen und Reinheitsgraden, um genaue Ergebnisse zu gewährleisten und Verunreinigungen zu vermeiden. Hochgeformte Tiegel mit einem Verhältnis von 1,5:1 zwischen Höhe und Durchmesser bieten eine optimale Wärmeverteilung für das Schmelzen von Proben unter 1400 °C.

Entwurf eines Tiegels beeinflusst die thermische Leistung und die Unversehrtheit der Proben erheblich. Tiegel mit breiter Form eignen sich für Anwendungen, die schnelle Heiz- und Kühlzyklen erfordern, während Tiegel mit hoher Form die Oberflächenexposition für flüchtige Proben minimieren.

Die Reinheitsanforderungen hängen von der analytischen Empfindlichkeit und der Toleranz gegenüber Verunreinigungen ab. Ultrahochreine Tiegel (99,99% SiO₂) verhindern Störungen durch Spurenelemente bei der spektroskopischen Analyse, während Standardreinheit (99,9% SiO₂) für allgemeine Schmelzanwendungen ausreicht.

Welche industriellen Anwendungen profitieren am meisten vom außergewöhnlichen Schmelzpunkt von Quarzglas?

Anlagen zur Bearbeitung von Halbleiterwafern sind auf Quarzglasboote und -rohre angewiesen, die bei 1000-1200 °C für Diffusions- und Oxidationsprozesse betrieben werden. Die Reinheit und thermische Stabilität des Materials verhindern Verunreinigungen, die die Leistung von Halbleiterbauteilen beeinträchtigen könnten.

In Systemen zur chemischen Gasphasenabscheidung werden Reaktionskammern und Gaszufuhrrohre aus Quarzglas bei Temperaturen von über 800 °C verwendet. Diese Anwendungen erfordern Materialien, die unter extremen thermischen Bedingungen formstabil und chemisch inert bleiben.

Bei der Herstellung von Solarmodulen werden Quarzglaskomponenten in Hochtemperaturformungs- und -konditionierungsprozessen benötigt. Ofenrohre und Heizelemente müssen Temperaturen von bis zu 1100 °C standhalten und gleichzeitig präzise Maßtoleranzen für eine gleichbleibende Produktqualität einhalten.

Analytische Laborgeräte, einschließlich Atomabsorptionsspektrometer und ICP-Systeme, sind auf Quarzglas-Brennerrohre und Probeneinführungssysteme angewiesen. Diese Komponenten arbeiten bei 2000-3000°C in lokal begrenzten Bereichen, wobei die strukturelle Integrität durch Temperaturwechselbeständigkeit erhalten bleibt.

Nach meiner Erfahrung in der Zusammenarbeit mit Herstellern von Laborgeräten entscheidet die thermische Stabilität oft über den Unterschied zwischen zuverlässigen Analyseergebnissen und kostspieligen Geräteausfällen. Quarzglaskomponenten sind in anspruchsvollen thermischen Umgebungen, in denen Präzision und Zuverlässigkeit nicht verhandelbar sind, durchweg besser als Alternativen.

Schlussfolgerung

Quarzglas mit einem Schmelzpunkt von 1670°C bietet eine unübertroffene thermische Leistung für industrielle Anwendungen, die einen zuverlässigen Hochtemperaturbetrieb erfordern. Das Verständnis der Kriterien für die Materialauswahl gewährleistet eine optimale Geräteleistung und kosteneffektive Lösungen. Professionelle Beratung hilft bei der Anpassung spezifischer Quarzglasprodukte an anspruchsvolle thermische Anforderungen.