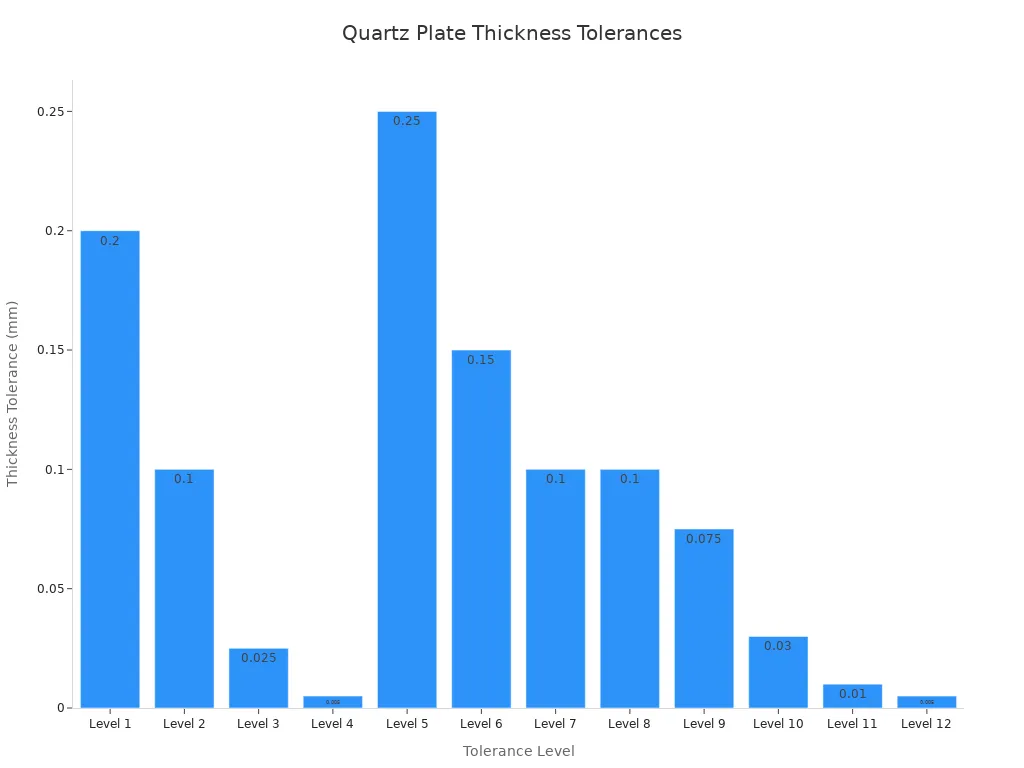

Toleranzen für die Dicke optischer Quarzplatten spielen eine entscheidende Rolle bei der Bestimmung der Qualität und Zuverlässigkeit moderner optischer Systeme. Die meisten Anwendungen erfordern Toleranzen zwischen ±0,01 mm und ±0,1 mm, je nach Leistungsanforderungen. Die nachstehende Tabelle zeigt die üblichen Toleranzwerte für Präzisionsoptiken:

Toleranzgrenze | Mittendickentoleranz (mm) |

|---|---|

Stufe 4 | ±0.005 |

Stufe 11 | ±0.010 |

Stufe 2 | ±0.1 |

Stufe 5 | ±0.25 |

Engere Toleranzen verbessern die optische Leistung, erhöhen aber auch die Herstellungskosten. Präzisions-, Hochpräzisions- und Basistoleranzklassen wirken sich jeweils sowohl auf die Systemgenauigkeit als auch auf den Preis aus.

Wichtigste Erkenntnisse

Optische Quarzplatten benötigen bestimmte Dickentoleranzen, um eine hohe Leistung in optischen Systemen zu gewährleisten. Die üblichen Toleranzen reichen von ±0,01 mm bis ±0,1 mm.

Engere Toleranzen verbessern die optische Leistung, können aber die Herstellungskosten erhöhen. Ein ausgewogenes Verhältnis ist der Schlüssel zu Qualität und Erschwinglichkeit.

Anwendungen wie Präzisionsinterferometrie und Laseroptik erfordern eine strenge Dickenkontrolle, um Wellenfrontfehler zu minimieren und hochwertige Ergebnisse zu gewährleisten.

Bei der Halbleiterherstellung sind Dickentoleranzen von ±0,03-0,05 mm entscheidend für die Aufrechterhaltung der Temperaturgleichmäßigkeit und die Maximierung der Produktausbeute.

Die Auswahl der richtigen Toleranz auf der Grundlage der Anwendungsanforderungen hilft Ingenieuren, unnötige Kosten zu vermeiden und gleichzeitig eine optimale Leistung zu gewährleisten.

Welche Dickentoleranzen sind für Präzisionsinterferometrie- und Laseroptikanwendungen erforderlich?

Präzisionsinterferometrie und Laseroptik erfordern eine strenge Kontrolle über Quarzglasplatte in optischer Qualität Dickentoleranzen. Diese Toleranzen wirken sich direkt auf den Wellenfrontfehler, die Übertragungsqualität und die Ebenheit aus, die alle für optische Hochleistungssysteme entscheidend sind. Industrienormen wie ISO 10110, MIL und ASTM sind die Richtschnur für die Auswahl geeigneter Toleranzen für jede Anwendung.

Standard-Interferometerfenster: ±0,25 mm (±0,010") Toleranzangaben

Standard-Interferometerfenster erfordern in der Regel eine Dickentoleranz von ±0,25 mm (±0,010"). Dieses Toleranzniveau stellt sicher, dass die optische Wegdifferenz für die meisten Interferometrieaufgaben im sichtbaren Wellenlängenbereich innerhalb akzeptabler Grenzen bleibt. Die Kombination aus Dickentoleranz, Parallelität und Ebenheit bestimmt die Gesamtmessgenauigkeit.

Ein Fenster mit einer Toleranz von ±0,25 mm kann den Wellenfrontfehler bei 632,8 nm innerhalb von λ/4 halten, was für die allgemeine Messtechnik und optische Tests geeignet ist. In der folgenden Tabelle sind die Auswirkungen der Dickentoleranz auf die wichtigsten optischen Parameter zusammengefasst:

Aspekt | Wirkung |

|---|---|

Wellenfront-Fehler | Die Krümmung der Beschichtung erhöht den Fehler und führt zu Fokusverschiebung und Spotverzerrung. |

Übertragung | Unregelmäßigkeiten in der Dicke wirken sich auf den übertragenen Wellenfrontfehler (TWE) aus. |

Ebenheit | Dickere Substrate widerstehen Krümmungen und verbessern die Ebenheit. |

Dieses Toleranzniveau bietet ein ausgewogenes Verhältnis zwischen Kosten und Leistung und ist daher eine gängige Wahl für interferometrische Standardanwendungen.

Präzisionslasersysteme: ±0,13 mm (±0,005") mit TTV-Steuerung

Bei Präzisionslasersystemen ist häufig eine engere Dickentoleranz von ±0,13 mm (±0,005") vorgeschrieben und eine strenge Kontrolle der Gesamtdickenabweichung (TTV) erforderlich. Diese Anforderungen tragen zur Minimierung von Wellenfrontverzerrungen und thermischer Linsenbildung bei, die die Qualität des Laserstrahls beeinträchtigen können. Hochleistungslaser und gepulste Lasersysteme profitieren von dieser Präzision, da selbst kleine Dickenschwankungen erhebliche Unterschiede im optischen Pfad verursachen können.

Die Hersteller erreichen diese Toleranzen durch fortschrittliche Schleif- und Poliertechniken sowie durch strenge Prüfprotokolle. Die folgenden Punkte zeigen die Hauptgründe für diese Spezifikationen auf:

Minimiert Wellenfrontfehler und thermische Linsenbildung

Verbessert die laserinduzierte Schadensschwelle

Sorgt für eine gleichbleibende Strahlqualität über die gesamte Apertur

Durch die Einhaltung dieser Toleranzen für die Dicke von Quarzplatten in optischer Qualität können Ingenieure die Systemleistung und Zuverlässigkeit bei anspruchsvollen Laseranwendungen optimieren.

Optische Referenzflächen: ±0,05 mm (±0,002") Ultrapräzisionstoleranz

Optische Referenzflächen erfordern die strengsten Dickentoleranzen, die oft ±0,05 mm (±0,002") erreichen. Diese ultrapräzisen Komponenten dienen als Kalibrierungsstandards für andere optische Elemente. Die engen Toleranzen gewährleisten einen minimalen optischen Pfadunterschied und unterstützen die höchste Messgenauigkeit.

In der nachstehenden Tabelle sind typische Toleranzgrenzen für optische Elemente aufgeführt:

Parameter | |

|---|---|

Dicke | 0,2 mm (Basislinie) |

0,05 mm (Präzision) | |

0,01 mm (hohe Präzision) |

Ultrapräzise Toleranzen für die Dicke von Quarzplatten in optischer Qualität sind für Anwendungen unerlässlich, bei denen selbst die kleinste Abweichung die Kalibrierung und Rückführbarkeit beeinträchtigen kann.

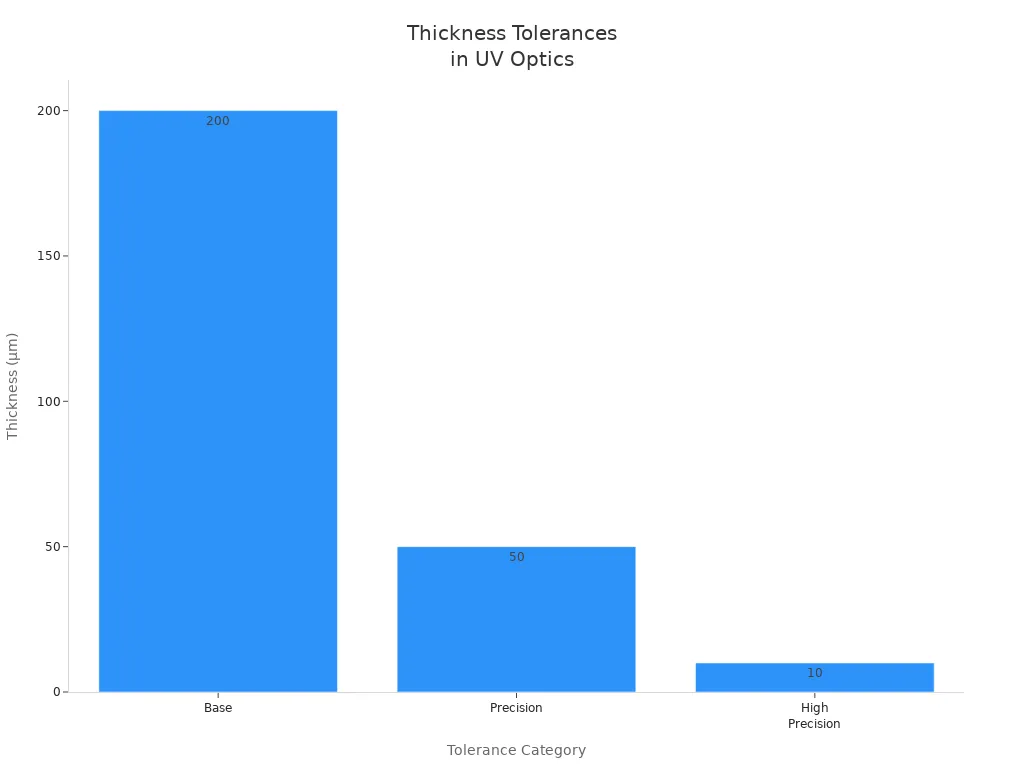

UV- und Tief-UV-Optik: engere Toleranzen für kürzere Wellenlängen

UV- und Tief-UV-Optiken erfordern aufgrund der kürzeren Wellenlängen noch engere Dickentoleranzen. Mit abnehmender Wellenlänge führt die gleiche Dickenabweichung zu einem größeren Unterschied im optischen Pfad, wodurch die Präzision noch kritischer wird. Typische Toleranzen für hochpräzise UV-Optiken können bis zu 10 μm betragen.

Das nachstehende Diagramm veranschaulicht die Beziehung zwischen Basis-, Präzisions- und Hochpräzisionstoleranzen für UV-Optiken:

Kürzere Wellenlängen verstärken die Auswirkungen von Dickenfehlern

Hochpräzise UV-Optik erfordert oft Toleranzen von 10-50 μm

Auch die Homogenität des Materials und die Oberflächenqualität gewinnen an Bedeutung.

Die Wahl der richtigen Toleranzen für die Dicke von Quarzplatten optischer Qualität für UV- und Deep-UV-Anwendungen gewährleistet optimale Leistung und Messgenauigkeit.

Welche Dickentoleranzen sind für Komponenten von Halbleiterfertigungsanlagen erforderlich?

Halbleiterfertigungsanlagen sind auf präzise Toleranzen der Quarzplattendicke angewiesen, um Prozessstabilität und Produktausbeute zu gewährleisten. Jedes Bauteil, vom Waferträger bis zum Beobachtungsfenster, stellt aufgrund seiner Funktion und des erforderlichen Maßes an Prozesskontrolle besondere Anforderungen. Das Verständnis dieser Unterschiede hilft den Ingenieuren, die richtige Spezifikation für Leistung und Kosteneffizienz auszuwählen.

300-mm-Wafer-Verarbeitung: ±0,03-0,05 mm für kritische thermische Gleichmäßigkeit

Ingenieure geben enge Dickentoleranzen von ±0,03-0,05 mm für 300-mm-Wafer-Verarbeitungskomponenten vor. Dieses Maß an Kontrolle ist notwendig, weil selbst kleine Dickenschwankungen bei der schnellen thermischen Verarbeitung erhebliche Temperaturgradienten verursachen können.

Ein Dickenunterschied von 0,1 mm über eine 300-mm-Quarzplatte kann eine thermische Massenschwankung von etwa 30 Gramm verursachen, was zu Temperaturunterschieden von 4-6 °C während der Heizzyklen führt. Diese Gradienten können die Ausbeute von Bauelementen um 3-8% verringern, insbesondere bei fortgeschrittenen Halbleiterknoten unter 10 nm. Um dieses Problem zu lösen, verwenden die Hersteller hochreinen Quarz und fortschrittliche Schleiftechniken, um eine Gesamtdickenvariation (TTV) von unter 0,020 mm zu erreichen, die eine gleichmäßige Wärmeverteilung und eine stabile Waferverarbeitung gewährleistet.

Eine Übersichtstabelle zeigt die wichtigsten Zusammenhänge auf:

Spezifikation | Typischer Wert | Kausale Auswirkungen |

|---|---|---|

Dicken-Toleranz | ±0,03-0,05 mm | Kontrolliert die thermische Masse, beeinflusst die Gleichmäßigkeit |

TTV | <0,020mm | Reduziert Temperaturgefälle |

Auswirkungen auf den Ertrag | 3-8% Verlust wenn aus | Unmittelbare Folge einer schlechten Dickenkontrolle |

200-mm-Waferbearbeitung: ±0,08-0,10 mm für Standardprozesse

Bei der Verarbeitung von 200-mm-Wafern akzeptiert die Industrie Dickentoleranzen von ±0,08-0,10 mm. Diese Komponenten arbeiten mit niedrigeren Heizraten und haben kleinere Oberflächen, so dass das Risiko von Temperaturungleichmäßigkeiten im Vergleich zu 300-mm-Systemen geringer ist.

Eine Dickenabweichung von 0,1 mm bei einem 200-mm-Waferträger führt zu einer thermischen Massendifferenz von etwa 8-10 Gramm, die in der Regel einen Temperaturgradienten von 2-3 °C verursacht. Diese Schwankungsbreite liegt im akzeptablen Bereich für die meisten Standard-Halbleiterprozesse, bei denen die Ausbeute der Bauteile weniger empfindlich auf geringe Temperaturschwankungen reagiert. Durch die Wahl dieser Toleranz, die eine effiziente Produktion ohne Einbußen bei der Prozesszuverlässigkeit ermöglicht, schaffen die Hersteller häufig ein Gleichgewicht zwischen Kosten und Leistung.

Die wichtigsten Punkte für die Bearbeitung von 200-mm-Wafern:

±0,08-0,10 mm Toleranz unterstützt Standard-Prozesskontrolle

Geringeres Risiko von Temperaturgradienten im Vergleich zu 300-mm-Systemen

Kostengünstig für ausgereifte Halbleiterknoten

Hält den Geräteertrag innerhalb der Industriestandards

Diese Faktoren machen ±0,08-0,10 mm zu einer praktischen Wahl für die meisten 200-mm-Wafer-Anwendungen.

Gasverteilungs- und Duschplatten: ±0,08 mm mit Ebenheitskontrolle

Gasverteilungs- und Duschplatten erfordern eine Dickentoleranz von ±0,08 mm in Verbindung mit einer strengen Ebenheitskontrolle. Diese Platten spielen eine entscheidende Rolle bei der Gewährleistung eines gleichmäßigen Gasflusses und einer gleichmäßigen Plasmadichte bei Prozessen wie Ätzen und Abscheidung.

Eine Dickenabweichung von mehr als ±0,10 mm kann zu einer ungleichmäßigen Ätzrate von mehr als 3% auf dem Wafer führen, was sich direkt auf die Kontrolle der kritischen Abmessungen (CD) und die Gesamtausbeute des Chips auswirkt. Ebenheitsspezifikationen wie ≤0,005" pro Fuß tragen dazu bei, einen gleichmäßigen Spalt zwischen Platte und Wafer aufrechtzuerhalten, was für die Wiederholbarkeit des Prozesses unerlässlich ist. Die Hersteller erreichen diese Toleranzen durch Präzisionsschleifen und sorgfältige Inspektion, oft unter Verwendung automatischer Messsysteme.

Parameter | Typischer Wert | Auswirkungen auf den Prozess |

|---|---|---|

Dicken-Toleranz | ±0,08 mm | Erhält die Gleichmäßigkeit des Gasflusses aufrecht |

Ebenheit | ≤0,005"/ft | Sorgt für eine gleichmäßige Verteilung des Plasmas |

Gleichmäßigkeit der Ätzrate | <±3% Abweichung | Unmittelbar mit der Dicke/Flachheit verbunden |

Diese Kombination aus Dicken- und Ebenheitskontrolle gewährleistet eine zuverlässige und wiederholbare Halbleiterverarbeitung.

Ofenbeobachtungsfenster: ±0,15 mm für unkritische optische Betrachtung

Für die Beobachtungsfenster des Ofens gilt eine geringere Dickentoleranz von ±0,15 mm. Diese Komponenten haben keinen direkten Einfluss auf die Prozesstemperatur oder die Ausbeute des Geräts, so dass die Ingenieure der mechanischen Festigkeit und der Temperaturwechselbeständigkeit Vorrang vor der Maßgenauigkeit einräumen.

Ein typisches Beobachtungsfenster kann zwischen 3 mm und 20 mm dick sein, wobei die Hauptanforderung darin besteht, dass es wiederholten thermischen Zyklen bei Temperaturen von bis zu 1200 °C standhalten kann. Die größere Toleranz senkt die Herstellungskosten im Vergleich zu präzisionsgeschliffenen Bauteilen um bis zu 40%, was sie zu einer kostengünstigen Lösung für unkritische Sichtanwendungen macht. Die meisten Hersteller legen den Schwerpunkt auf Reinheit und Haltbarkeit, damit das Fenster während seiner gesamten Lebensdauer klar und intakt bleibt.

Zusammenfassung der Anforderungen an das Beobachtungsfenster des Ofens:

Die Toleranz von ±0,15 mm ist für die visuelle Überwachung ausreichend.

Mechanische Festigkeit und Temperaturwechselbeständigkeit haben Vorrang

Geringere Kosten im Vergleich zu optischen Präzisionskomponenten

Keine nennenswerten Auswirkungen auf die Prozesskontrolle oder den Ertrag

Dieser Ansatz ermöglicht es den Einrichtungen, Ressourcen effizient zuzuweisen und gleichzeitig einen sicheren und zuverlässigen Betrieb aufrechtzuerhalten.

Welche Dickentoleranzen geben Spektroskopie- und Analyseinstrumente vor?

Spektroskopie- und Analysegeräte sind auf präzise Toleranzen der Quarzplattendicke angewiesen, um genaue Messungen zu gewährleisten. Das richtige Toleranzniveau wirkt sich direkt auf die Absorptionsgenauigkeit, die Kalibrierung und die Zuverlässigkeit des Geräts aus. Ingenieure müssen bei der Auswahl der richtigen Spezifikation die Leistungsanforderungen mit den Herstellungskosten abwägen.

Standard-10-mm-Küvetten: ±0,10 mm für die analytische Routinechemie

Die 10-mm-Standardküvetten haben eine Dickentoleranz von ±0,10 mm, die für die meisten Routineanalysen im Labor geeignet ist. Diese Toleranz hält Pfadlängenfehler innerhalb von ±1%, was dem typischen Fehlerbudget für Absorptionsmessungen bei täglichen chemischen Tests entspricht. Das Design gewährleistet zuverlässige Ergebnisse für Wasserqualität, biochemische und pädagogische Anwendungen.

Eine engere Toleranz verbessert die Messgenauigkeit, erhöht aber die Produktionskosten. Beispielsweise kann eine Verringerung der Toleranz von ±0,10 mm auf ±0,05 mm die Kosten um 20-40% erhöhen. Die folgende Tabelle zeigt, wie sich die Pfadlängentoleranz auf die Absorptionsgenauigkeit auswirkt:

Bahnlängentoleranz | Auswirkungen auf die Absorptionsgenauigkeit |

|---|---|

±0,01 mm | Minimale Fehler bei den Messungen |

±0,05 mm | Erheblicher Messfehler |

Die meisten Labors entscheiden sich für ±0,10 mm bei Standardküvetten, da dies ein ausgewogenes Verhältnis zwischen Kosten und Leistung für Routineanalysen darstellt.

Küvetten mit kurzer Weglänge (1-5 mm): ±0,05 mm für hochkonzentrierte Proben

Küvetten mit kurzer Weglänge (1 mm bis 5 mm) erfordern eine engere Dickentoleranz von ±0,05 mm. Mit diesen Küvetten werden hochkonzentrierte Proben gemessen, bei denen selbst kleine Pfadlängenfehler zu großen Ungenauigkeiten bei der Konzentrationsberechnung führen können. Hochpräzisionsküvetten mit einer Toleranz von ±0,01 mm verringern die Messunsicherheit weiter, sind jedoch mit höheren Kosten verbunden.

Kürzere Weglängen verstärken die Auswirkungen von Dickenfehlern

Ein Fehler von 0,1 mm in einer 1 mm-Küvette verursacht einen Absorptionsfehler von 10%.

Enge Toleranzen gewährleisten zuverlässige Ergebnisse für DNA-, Protein- und Mikrovolumenanalysen

Die Hersteller verwenden fortschrittliche Schleif- und Kontrolltechniken, um diese Toleranzen zu erreichen. Die Labors wählen die geeignete Toleranz auf der Grundlage der erforderlichen Messgenauigkeit und des Probentyps.

Zertifizierte Referenznormale: ±0,02 mm für metrologische Rückverfolgbarkeit

Zertifizierte Referenzstandards erfordern die strengsten Dickentoleranzen, die oft ±0,02 mm erreichen. Diese Standards bieten Rückführbarkeit für Absorptionsmessungen und unterstützen die Einhaltung gesetzlicher Vorschriften. Die engen Toleranzen stellen sicher, dass Pfadlängenfehler unter 0,2% bleiben, was für Kalibrierungen und Vergleiche zwischen Laboratorien entscheidend ist.

Die folgende Tabelle gibt einen Überblick über die Beziehung zwischen Toleranz und Messgenauigkeit:

Toleranzgrenze | Pfadlängenfehler | Absorptionsfehler |

|---|---|---|

±0,02 mm | 0.2% | 0.2% |

±0,10mm | 1% | 1% |

Ingenieure wählen diese ultrapräzisen Küvetten für die Validierung von Instrumenten, pharmazeutische Tests und zertifizierte Kalibrierungsaufgaben.

Durchflusszellen und Prozessüberwachung: ±0,10-0,15 mm mit Priorität auf Haltbarkeit

Durchflusszellen und Prozessüberwachungsgeräte benötigen Dickentoleranzen zwischen ±0,10 mm und ±0,15 mm. Bei diesen Anwendungen haben mechanische Festigkeit und chemische Beständigkeit Vorrang vor absoluter Maßgenauigkeit. Die größere Toleranz ermöglicht eine robuste Konstruktion, die für den Dauerbetrieb in rauen Umgebungen unerlässlich ist.

Langlebigkeit und Druckbeständigkeit haben Vorrang

Größere Toleranzen senken die Herstellungskosten

Ausreichende Genauigkeit für Trendüberwachung und industrielle Analysen

Die Ingenieure wählen diese Toleranzen, um eine zuverlässige Leistung bei überschaubaren Kosten zu gewährleisten. Dieser Ansatz unterstützt den langfristigen Betrieb von Prozessüberwachungssystemen.

Fluoreszenz und Spezialanwendungen: ±0,08 mm bei allseitigem Polieren

Fluoreszenz- und spezielle Spektroskopieanwendungen erfordern eine Dickentoleranz von ±0,08 mm, kombiniert mit einer allseitigen optischen Politur. Diese Spezifikation minimiert Streulicht und Hintergrundfluoreszenz, die empfindliche Messungen beeinträchtigen können. Die Verwendung von Quarzglas mit extrem niedriger Fluoreszenz und präzise Poliertechniken gewährleisten ein hohes Signal-Rausch-Verhältnis.

Allseitiges Polieren reduziert Hintergrundstörungen

Fluoreszenzarmer Quarz verbessert die Messempfindlichkeit

Enge Toleranzen unterstützen moderne Forschung und Diagnostik

Diese Eigenschaften machen die Komponenten ideal für die Fluoreszenz-, Raman- und Zirkulardichroismus-Spektroskopie, wo die Messgenauigkeit entscheidend ist.

Welche Dickentoleranzen gibt es bei industriellen Hochtemperatur- und Laboranwendungen?

Industrie- und Laborumgebungen erfordern häufig Quarzplatten mit Dickentoleranzen, bei denen Haltbarkeit und Funktion Vorrang vor extremer Präzision haben. Anwendungen wie Mikroskop-Objektträger, Ofenfenster und Reaktionsgefäße haben jeweils einzigartige Toleranzanforderungen, die auf ihren betrieblichen Anforderungen basieren. Das Verständnis dieser Anforderungen hilft den Anwendern, die richtige Quarzplatte auszuwählen, um sowohl Leistung als auch Kosteneffizienz zu gewährleisten.

Objektträger für Labormikroskope: ±0,15 mm für biologische Standardanalysen und Materialanalysen

Bei Objektträgern für Labormikroskope gilt in der Regel eine Dickentoleranz von ±0,15 mm. Diese Toleranz unterstützt die standardmäßige biologische und materielle Analyse, da die meisten Mikroskopobjektive kleine Dickenschwankungen durch Fokuseinstellung ausgleichen können. Das Hauptaugenmerk liegt nach wie vor auf der Ebenheit der Oberfläche und der optischen Klarheit, was eine zuverlässige Bildgebung für die Routinearbeit im Labor gewährleistet.

ISO 8255-1:2017 beschreibt die maßlichen und optischen Anforderungen an Mikroskop-Deckgläser. Die Standarddicke für die meisten Objektive beträgt 0,17 mm, und es gibt Deckgläser in verschiedenen Qualitäten, darunter Nummer 0, 1, 1,5 und 2. Leistungsstarke Deckgläser können Toleranzen von bis zu ±0,005 mm erreichen, wodurch optische Aberrationen bei Objektiven mit hoher numerischer Apertur minimiert werden.

Abweichungen von der Nenndicke können sphärische Aberration verursachen, insbesondere bei fortgeschrittener Bildgebung. Die richtige Wahl der Dicke von Objektträger und Deckglas gewährleistet eine optimale Bildqualität und reduziert Messfehler.

Wichtige Punkte:

Standard-Objektträger mit einer Toleranz von ±0,15 mm für Routineanalysen

ISO-Normen als Leitfaden für die Auswahl von Deckgläsern

Hoch-NA-Objektive erfordern engere Toleranzen

Die richtige Dicke minimiert optische Aberrationen

Präzisionsmikroskopiesubstrate: ±0,05-0,10 mm für quantitative Bildgebung

Präzisionsmikroskopiesubstrate erfordern engere Dickentoleranzen, in der Regel zwischen ±0,05 mm und ±0,10 mm. Diese Substrate unterstützen quantitative Bildgebungsverfahren wie Phasenkontrast- und Superauflösungsmikroskopie, bei denen selbst kleine Dickenschwankungen zu Messfehlern führen können. Objektive mit hoher numerischer Apertur erfordern oft Deckglasdicken von 0,17 mm ±0,01 mm, um die Bildtreue zu erhalten.

Die Hersteller erreichen diese Toleranzen durch fortschrittliche Schleif- und Polierverfahren. Substrate mit einer Gesamtdickenabweichung (TTV) von weniger als 0,015 mm tragen dazu bei, eine einheitliche Abbildungsebene zu erhalten, die für quantitative Ergebnisse unerlässlich ist. Daten aus Mikroskopienormen zeigen, dass eine Abweichung von nur 0,01 mm von der Nenndicke die sphärische Aberration und die Auflösung erheblich beeinträchtigen kann.

Substrat-Typ | Typische Toleranz | Auswirkungen auf die Bildgebung |

|---|---|---|

Standard-Schlitten | ±0,15mm | Ausreichend für den täglichen Gebrauch |

Präzisionssubstrat | ±0,05-0,10 mm | Erforderlich für quantitative Arbeiten |

Hoch-NA-Deckglas | ±0,005-0,01 mm | Minimiert Aberration |

Die Auswahl des richtigen Substrats gewährleistet eine genaue Bildgebung und zuverlässige Daten für fortschrittliche Mikroskopieanwendungen.

Fenster des Hochtemperaturofens: ±0,30 mm für visuelle Beobachtung bei 1000-1200 °C

Bei Hochtemperatur-Ofenfenfenstern gilt eine Dickentoleranz von ±0,30 mm. Diese Fenster müssen wiederholten thermischen Zyklen bei Temperaturen von bis zu 1200°C standhalten, so dass mechanische Festigkeit und Temperaturwechselbeständigkeit Vorrang vor der Maßgenauigkeit haben. Die größere Toleranz ermöglicht eine robuste Konstruktion und reduziert die Herstellungskosten um bis zu 40% im Vergleich zu präzisionsgeschliffenen Optiken.

Ingenieure wählen Quarzplatten mit einer Dicke von 5 mm bis 25 mm für Ofenfenster aus. Die Hauptanforderung ist, dass das Fenster während seiner gesamten Lebensdauer klar und intakt bleibt, selbst nach Hunderten von Heiz- und Kühlzyklen. Daten aus Industrienormen zeigen, dass eine Toleranz von ±0,30 mm die visuelle Überwachung nicht beeinträchtigt, aber die Haltbarkeit erheblich verbessert.

Zusammenfassung der wichtigsten Punkte:

Toleranz von ±0,30 mm unterstützt die Haltbarkeit bei hohen Temperaturen

Mechanische Festigkeit und Stoßfestigkeit sind entscheidend

Größere Toleranz senkt die Produktionskosten

Keine Auswirkungen auf die Qualität der visuellen Beobachtung

Ultradicke Schutzplatten: ±0,50 mm für extrem belastete Anwendungen

Ultradicke Schutzplatten erfordern die größten Dickentoleranzen, oft ±0,50 mm. Diese Platten werden in Umgebungen mit extremer Beanspruchung eingesetzt, z. B. beim Plasmaschneiden, in Hochdruckreaktoren und bei explosionsgeschützten Barrieren. Die Hauptaufgabe besteht darin, mechanische Festigkeit und chemische Beständigkeit zu gewährleisten, nicht aber optische Klarheit.

Die Hersteller produzieren diese Platten in Dicken von 50 mm bis 100 mm, wobei die Toleranzen nur etwa 1% der Gesamtdicke ausmachen. Dieser Ansatz ermöglicht eine schnellere Produktion und höhere Ausbeute, was für den industriellen Einsatz in großem Maßstab wichtig ist. Daten aus Produktionschargen zeigen, dass eine Lockerung der Toleranz von ±0,10 mm auf ±0,50 mm die Kosten um mehr als 50% senken kann.

Anmeldung | Typische Dicke | Toleranz | Primäres Erfordernis |

|---|---|---|---|

Plasma-/Laserschutz | 50-100mm | ±0,50mm | Mechanische Festigkeit |

Hochdruck-Fenster | 80mm | ±0,60 mm | Schlag- und Druckfestigkeit |

Die Wahl von ultradicken Platten mit geringen Toleranzen gewährleistet Sicherheit und Kosteneffizienz in anspruchsvollen Umgebungen.

Labor-Reaktionsgefäße und Küvetten: ±0,20-0,30 mm mit chemischer Verträglichkeit

Für Laborreaktionsgefäße und -zellen gelten Dickentoleranzen zwischen ±0,20 mm und ±0,30 mm. Diese Komponenten müssen starken Säuren, Basen und hohen Temperaturen standhalten, so dass chemische Kompatibilität und mechanische Festigkeit Vorrang vor einer strengen Maßkontrolle haben. Die meisten Gefäße haben Wandstärken von 2 mm bis 10 mm, was die erforderliche Haltbarkeit für den wiederholten Gebrauch gewährleistet.

Reaktionsgefäße aus Quarz halten eine hohe Reinheit aufrecht und widerstehen schnellen Temperaturschwankungen. Ingenieure legen größere Toleranzen fest, um die Kosten überschaubar zu halten und gleichzeitig sicherzustellen, dass das Gefäß unter rauen Bedingungen zuverlässig funktioniert.

Wichtige Punkte:

Toleranz von ±0,20-0,30 mm sorgt für ein Gleichgewicht zwischen Stärke und Kosten

Chemische Beständigkeit ist unerlässlich

Größere Toleranz unterstützt robustes Gefäßdesign

Geeignet für eine Reihe von Laboranwendungen

Die Auswahl der richtigen Toleranz für jede Anwendung gewährleistet sowohl Leistung als auch Wert in Industrie- und Laborumgebungen.

Wie bestimmen Anwendungsanforderungen und Kostenbeschränkungen die optimale Auswahl der Dickentoleranz?

Die Wahl der richtigen Dickentoleranz für optische Quarzplatten hängt sowohl von den technischen Anforderungen der Anwendung als auch vom Budget des Projekts ab. Ingenieure müssen analysieren, wie sich Dickenschwankungen auf die Systemleistung auswirken und die Kostenauswirkungen engerer Toleranzen abwägen. Das Verständnis dieser Faktoren hilft den Teams, unnötige Ausgaben zu vermeiden und dennoch die funktionalen Anforderungen zu erfüllen.

Analyse der funktionalen Anforderungen: Bestimmung der akzeptablen Mindesttoleranz

Die Ingenieure beginnen damit, die wichtigsten Leistungsparameter für jede Anwendung zu ermitteln. Sie verwenden Messmethoden wie LVDTs für die Echtzeitüberwachung in der Industrie, optische Systeme für hochpräzise Optiken und kapazitive Sensoren für dünne Schichten. Jede Methode bietet einzigartige Vorteile und hilft den Ingenieuren dabei, die Toleranz auf den tatsächlichen Leistungsbedarf abzustimmen.

Messverfahren | Anwendungskontext | Vorteile |

|---|---|---|

LVDTs | Industrielle Dickenüberwachung | Hohe Genauigkeit, kosteneffektiv |

Optische Systeme | Optische Präzisionskomponenten | Empfindlich, ideal für hochpräzise Anwendungen |

Kapazitive Sensoren | Messung dünner Schichten | Äußerst präzise |

Induktive Sensoren | Berührungslose Metallmessung | Kompakt, kontaminationsresistent |

Typische Toleranzen für optische Komponenten reichen von ±0,20 mm für Standardqualität bis ±0,010 mm für hohe Präzision. Eine Überspezifizierung der Toleranzen kann die Kosten erhöhen, verlängern die Vorlaufzeiten und erhöhen die Ausschussrate. Viele optische Systeme ermöglichen Anpassungen, die kleinere Fehler kompensieren, so dass nicht jedes Merkmal die engste Toleranz erfordert.

Die wichtigsten Punkte sind zu beachten:

Analysieren Sie, wie die Dicke die Leistung beeinflusst

Wählen Sie die weiteste Toleranz, die den Anforderungen entspricht.

Vermeidung von Überspezifizierung zur Kontrolle von Kosten und Vorlaufzeiten

Überprüfung der Lieferantenfähigkeit und Qualitätssicherungsprotokolle

Die Überprüfung der Leistungsfähigkeit der Lieferanten stellt sicher, dass die Quarzplatten die vorgegebenen Toleranzen und Qualitätsstandards erfüllen. Führende Lieferanten sind nach ISO 9001:2015 zertifiziert, stellen rückverfolgbare Konformitätsdokumente zur Verfügung und stimmen die Qualitätsprüfung mit den Kundenanforderungen ab. Sie berücksichtigen auch kundenspezifische Größen und Präzisionstoleranzen von bis zu ±0,05 mm für hochpräzise Teile.

Qualitätssicherungsmaßnahme | Beschreibung |

|---|---|

ISO 9001:2015 zertifiziert | Gewährleistet gleichbleibende Produktqualität |

Rückverfolgbare Compliance-Dokumentation | Garantiert die Rückverfolgbarkeit des Materials |

Kundenorientierter Qualitätsnachweis | Passt die Validierung an die Kundenanforderungen an |

Toleranzen | Präzision bis zu ±0,05 mm für ausgewählte Komponenten |

Zu den Qualitätssicherungsprotokollen gehören Konformitätszertifikate, Materialprüfberichte und Maßprüfungsberichte. Für kritische Anwendungen werden prozessbegleitende Qualitätsprüfungen und Lieferantenaudits empfohlen. Die Forderung nach einer strengen QS-Dokumentation trägt zur Aufrechterhaltung der Zuverlässigkeit und Rückverfolgbarkeit bei.

Zusammenfassung der besten Praktiken:

Detaillierte QA-Dokumentation anfordern

Fragen Sie nach prozessbegleitenden Qualitätskontrollen

Durchführung von Lieferantenaudits für kritische Teile

Wenn Sie diese Schritte befolgen, können Ingenieure mit Sicherheit Quarzplatten auswählen, die ein ausgewogenes Verhältnis zwischen Leistung, Qualität und Kosten bieten.

Die Wahl der richtigen Toleranzen für die Dicke von Quarzplatten in optischer Qualität hängt von der Anwendung ab. Die folgende Tabelle zeigt typische Toleranzen und Referenzen:

Typ der Platte | Dicken-Toleranz | Standard-Referenz |

|---|---|---|

Ofenplatte | ±0,5 mm | ISO 9050 |

Analytisches Fenster | ±0,10 mm | ISO 9050 |

Präzisionsoptik | ±0,05 mm | ISO 9050 |

Die Anpassung der Toleranz an die Anforderungen der Anwendung verbessert die Leistung und kontrolliert die Kosten.

Ingenieure sollten sich an Industrienormen orientieren und mit qualifizierten Lieferanten zusammenarbeiten, um optimale Ergebnisse zu erzielen.

FAQ

Was ist die gebräuchlichste Dickentoleranz für Quarzplatten optischer Qualität?

Die Hersteller geben in der Regel ±0,10 mm für Standard-Quarzplatten in optischer Qualität an. Diese Toleranz entspricht den meisten Anforderungen in Labor und Industrie. Ingenieure wählen engere Toleranzen für hochpräzise Anwendungen.

Welche Faktoren bestimmen die erforderliche Dickentoleranz?

Die Ingenieure berücksichtigen die Art der Anwendung, die Leistungsanforderungen und die Kostenbeschränkungen. Optische Systeme benötigen engere Toleranzen für die Genauigkeit. Bei industriellen Anwendungen stehen Haltbarkeit und Kosten im Vordergrund.

Tipp: Passen Sie die Toleranz immer an den funktionalen Bedarf an, um beste Ergebnisse zu erzielen.

Was passiert, wenn die Toleranz für die Anwendung zu eng ist?

Unnötig enge Toleranzen erhöhen die Produktionskosten und Vorlaufzeiten. Die meisten Systeme profitieren nicht von zusätzlicher Präzision. Ingenieure sollten es vermeiden, Toleranzen zu eng zu spezifizieren.

Toleranzgrenze | Auswirkungen auf die Kosten | Vorlaufzeit |

|---|---|---|

Standard | Niedrig | Kurz |

Ultrapräzise | Hoch | Lang |

Durch welche Qualitätssicherungsmaßnahmen wird die Dickentoleranz überprüft?

Zulieferer verwenden kalibrierte Messgeräte, ISO-Zertifizierungen und Prüfberichte. Ingenieure fordern Konformitätsbescheinigungen und Materialtestdaten für kritische Teile an.

Wichtige Punkte:

Zertifizierte Messungen gewährleisten Genauigkeit

Dokumentation unterstützt Rückverfolgbarkeit

Regelmäßige Audits sichern die Qualität

Was ist die Gesamtdickenvariation (TTV) und warum ist sie wichtig?

Die Gesamtdickenvariation (TTV) misst die Differenz zwischen der dicksten und der dünnsten Stelle einer Platte. Eine geringe TTV verbessert die Gleichmäßigkeit bei optischen und thermischen Anwendungen.

Niedrige TTV: Bessere Leistung

Hohe TTV: Gefahr einer ungleichmäßigen Erwärmung oder optischen Verzerrung