Präzise Durchmessertoleranzen Quarzrohre spielen eine entscheidende Rolle in leistungsstarken und kostensensiblen Branchen. Die Hersteller verlassen sich auf spezialisierte Produktionsmethoden, strenge Prozesskontrollen und eine solide Qualitätssicherung, um sicherzustellen, dass jedes Rohr die anspruchsvollen Standards erfüllt. Wenn die Toleranzspezifikationen nicht mit dem korrekten Herstellungsprozess übereinstimmen, steigen die Produktionskosten und die Produktleistung leidet aufgrund von Problemen wie unzureichender Passform oder geringerer Haltbarkeit.

Wichtigste Erkenntnisse

Beim Präzisionsschrumpfen von Bohrungen werden die engsten Toleranzen erreicht, was es ideal für hochpräzise Anwendungen macht.

Das kontinuierliche Schmelzziehen bietet ein ausgewogenes Verhältnis zwischen Kosten und Toleranz und eignet sich für Quarzrohre mit großem Durchmesser.

Die sekundäre Bearbeitung ist für die Einhaltung engster Toleranzen unerlässlich und gewährleistet hohe Präzision bei kritischen Anwendungen.

Die Wahl des richtigen Herstellungsverfahrens auf der Grundlage der Anwendungsanforderungen trägt zur Optimierung der Qualität und zur Kostensenkung bei.

Regelmäßige Qualitätskontrollen und präzise Messgeräte sorgen dafür, dass die Quarzrohre strengen Toleranzstandards entsprechen.

Welche Fertigungsmethoden bestimmen die erreichbaren Durchmessertoleranzen bei Quarzglasrohren?

Die Hersteller wählen spezielle Verfahren zur Herstellung von Rohren, um die Durchmessertoleranzen der Quarzrohre. Jede Methode bietet einzigartige Möglichkeiten, weshalb es wichtig ist, das Verfahren auf die Anforderungen der Anwendung abzustimmen. Wenn die Ingenieure verstehen, warum jedes Verfahren bestimmte Toleranzen erreicht, können sie sowohl die Qualität als auch die Kosten optimieren.

Grundlagen des Präzisionsbohrungsschrumpfungsprozesses und Toleranzfähigkeiten

Das Präzisionsschrumpfen von Bohrungen ermöglicht es den Herstellern, extrem enge Toleranzen für Quarzrohre zu erreichen. Bei diesem Verfahren wird ein beheizter Dorn und eine Vakuumumgebung verwendet, um das Rohr präzise zu schrumpfen, weshalb es für Anwendungen, die eine hohe Genauigkeit erfordern, bevorzugt wird. Das Verfahren stellt sicher, dass Quarzrohre die strengen Normen für Analyseinstrumente und Faseroptik erfüllen.

Der Hauptgrund für die Wahl des Präzisionsschrumpfens liegt in seiner Fähigkeit, bei Quarzrohren mit kleinem Durchmesser Toleranzen von bis zu ±0,02 mm einzuhalten. Das Material des Dorns und die Oberflächenbeschaffenheit wirken sich direkt auf die Genauigkeit des fertigen Rohrs aus, weshalb die Hersteller Dorne aus Edelstahl oder Titan verwenden, die auf Hochglanz poliert sind. Diese Methode minimiert auch die Oberflächenrauhigkeit, was für Labor- und optische Anwendungen entscheidend ist.

Wichtige Punkte:

Beim Präzisionsschrumpfen von Bohrungen werden die engsten Toleranzen in der Rohrherstellung erreicht.

Die Qualität der Dorne und die Prozesskontrolle sind für gleichbleibende Ergebnisse unerlässlich.

Diese Methode ist ideal für Anwendungen, bei denen schon geringe Durchmesserabweichungen zu einem Ausfall führen können.

Kontinuierliches Fusionszeichnen und inhärente Maßabweichungen

Das kontinuierliche Schmelzziehen ist das gängigste Verfahren zur Herstellung von Quarzrohren mit großem Durchmesser. Die Hersteller verwenden dieses Verfahren, weil es ein ausgewogenes Verhältnis zwischen Kosten und erreichbaren Toleranzen bietet, wodurch es sich für Halbleiter- und Industrieofenanwendungen eignet. Bei diesem Verfahren wird geschmolzener Quarz durch eine Matrize gezogen, was zu einer gewissen Maßabweichung führt.

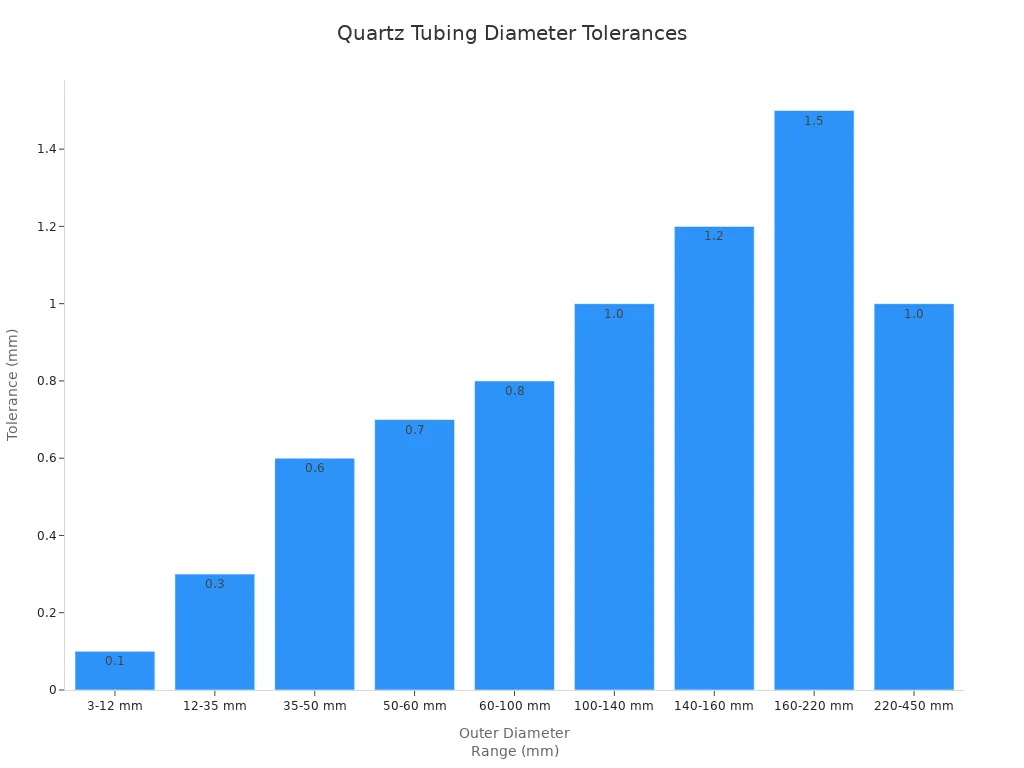

Temperaturschwankungen und Änderungen der Ziehgeschwindigkeit erklären, warum das kontinuierliche Schmelzziehen nicht die engen Toleranzen des Präzisionsschrumpfens von Bohrungen erreichen kann. Beispielsweise werden bei Rohren mit Durchmessern zwischen 100 mm und 450 mm üblicherweise Toleranzen von ±0,3 mm bis ±1,0 mm erreicht. Die folgende Tabelle fasst die typischen Toleranzen für Quarzrohre zusammen, die mit verschiedenen Rohrherstellungsverfahren produziert werden:

Außendurchmesserbereich (mm) | Toleranz (mm) |

|---|---|

3 ≤ Φ < 12 | ±0.1 |

12 ≤ Φ < 35 | ±0.3 |

35 ≤ Φ < 50 | ±0.6 |

50 ≤ Φ < 60 | ±0.7 |

60 ≤ Φ < 100 | ±0.8 |

100 ≤ Φ < 140 | ±1.0 |

140 ≤ Φ < 160 | ±1.2 |

160 ≤ Φ < 220 | ±1.5 |

220 ≤ Φ < 450 | ±1.0 |

Hersteller entscheiden sich für das kontinuierliche Schmelzziehen, wenn sie Quarzrohre in großen Mengen und mit moderaten Toleranzanforderungen herstellen müssen.

Sekundäre Bearbeitungsvorgänge für engste Toleranzen

Sekundäre Bearbeitungsvorgänge bieten eine Lösung, wenn Quarzrohre engere Toleranzen erfordern, als sie durch Ziehen oder Schrumpfen allein erreicht werden können. Die Hersteller verwenden das Schleifen und Polieren, um die Abmessungen von Quarzrohren nach dem ursprünglichen Rohrherstellungsprozess zu verfeinern. Dieser Schritt ist für Ultrapräzisionsanwendungen, wie optische Komponenten und die Montage von Robotern, erforderlich.

Der Hauptgrund für den Einsatz der sekundären Bearbeitung ist die Erzielung von Toleranzen von bis zu ±0,01 mm, was mit primären Fertigungsmethoden nicht möglich ist. Dieses Verfahren erhöht jedoch die Produktionszeit und die Kosten, so dass die Hersteller es nur anwenden, wenn die Anwendung höchste Präzision erfordert. Die Entscheidung, Quarzrohre zu bearbeiten, hängt von einer sorgfältigen Abwägung zwischen funktionalen Anforderungen und wirtschaftlicher Machbarkeit ab.

Zusammenfassende Tabelle: Warum sollten Sie sich für die Sekundärbearbeitung entscheiden?

Grund | Wirkung |

|---|---|

Notwendigkeit einer sehr engen Toleranz | Erzielt ±0,01 mm |

Anforderungen an die Oberflächenbeschaffenheit | Verbessert die Glätte für Optiken |

Kritische Passform bei der Montage | Gewährleistet eine zuverlässige automatisierte Montage |

Wenn die Hersteller verstehen, warum jedes Rohrherstellungsverfahren bestimmte Toleranzen aufweist, können sie das beste Verfahren für ihre Quarzrohre auswählen und unnötige Kosten vermeiden.

Wie erreicht das Präzisionsbohrungsschrumpfen Toleranzen von ±0,02-0,05 mm für Rohre mit kleinem Durchmesser?

Das Präzisionsschrumpfen von Bohrungen ist die führende Methode zur Erzielung präziser Durchmessertoleranzen bei Quarzrohren für Anwendungen mit kleinem Durchmesser. Bei diesem Verfahren werden fortschrittliche technische Kontrollen eingesetzt, um Quarzrohre mit unübertroffener Genauigkeit herzustellen. Hersteller verlassen sich auf diese Methode, wenn Anwendungen ein Höchstmaß an Präzision und Zuverlässigkeit erfordern.

Auswahl des Dornmaterials und Anforderungen an die Maßhaltigkeit

Die Auswahl des Dornmaterials spielt eine entscheidende Rolle für die Einhaltung enger Toleranzen bei Quarzrohren. Edelstahl- und Titandorne bieten eine hohe Dimensionsstabilität bei hohen Temperaturen, wodurch sichergestellt wird, dass das Rohr während des Schrumpfprozesses seine Form beibehält. Die Wahl des Dorns wirkt sich sowohl auf die erreichbare Präzision als auch auf die langfristige Beständigkeit des Prozesses aus.

Die Dorne müssen eine Oberflächengüte von weniger als Ra 0,1μm und eine Maßgenauigkeit von ±0,001 mm aufweisen, um die richtige Form auf das Quarzrohr zu übertragen. Wenn sich der Dorn unter Hitze ausdehnt oder verformt, erfüllt das Rohr nicht die erforderlichen Maßtoleranzen. Die Hersteller tauschen die Dorne nach einer bestimmten Anzahl von Zyklen aus, um zu verhindern, dass der thermische Abbau die Rohrqualität beeinträchtigt.

Wichtige Punkte:

Material und Ausführung des Dorns wirken sich direkt auf die Präzision der Quarzrohre aus.

Maßhaltigkeit bei hohen Temperaturen ist für gleichbleibende Ergebnisse unerlässlich.

Durch den regelmäßigen Austausch des Dorns bleiben die genauen Durchmessertoleranzen der Quarzrohre erhalten.

Vakuum-Wärmeschrumpfen Prozessparameter und Toleranzkontrolle

Das Vakuumschrumpfverfahren nutzt kontrollierte Temperatur und Druck, um präzise Durchmessertoleranzen bei Quarzrohren zu erzielen. Die Bediener erhitzen die Baugruppe aus Quarzrohr und Dorn auf 1600-1700 °C unter einem Vakuum von 10-² Torr, wodurch das Rohr eng um den Dorn schrumpft. Diese Umgebung verhindert Verunreinigungen und gewährleistet eine gleichmäßige Schrumpfung.

Eine genaue Kontrolle von Temperatur und Vakuumdruck ist notwendig, um Maßabweichungen zu vermeiden. Wenn die Temperatur um mehr als ±10°C schwankt, kann das Rohr Ovalität oder Oberflächenfehler entwickeln. Die Hersteller überwachen diese Parameter genau, um sicherzustellen, dass jede Charge von Quarzrohren die vorgegebenen Toleranzen einhält.

Prozess Parameter | Zielwert | Auswirkung auf die Verträglichkeit |

|---|---|---|

Schrumpfende Temperatur | 1600-1700°C | Erhält die Rundheit des Rohres |

Vakuum Niveau | 10-² Torr | Verhindert Kontamination |

Haltezeit | 3-12 Minuten | Kontrolliert die Wandstärke |

Abkühlungsrate | 50-100°C/Stunde | Reduziert die thermische Belastung |

Diese sorgfältige Prozesskontrolle erklärt, warum das Vakuumschrumpfen eine so hohe Präzision erreicht.

Rohrdurchmesserbereich und erreichbare Toleranzverhältnisse

Das Verhältnis zwischen Rohrdurchmesser und erreichbarer Toleranz ist ausschlaggebend für die Wahl der Fertigungsmethoden. Das Schrumpfverfahren für Präzisionsbohrungen eignet sich am besten für Quarzrohre mit Durchmessern von 5 mm bis 100 mm, bei denen Toleranzen von bis zu ±0,02 mm erreicht werden können. Bei größeren Durchmessern stellen die Stabilität des Dorns und die gleichmäßige Wärmeübertragung eine Herausforderung dar.

Kleinere Rohre profitieren von der engen Passung zwischen Dorn und Quarz, die eine hochpräzise Kontrolle ermöglicht. Mit zunehmendem Rohrdurchmesser wird es aufgrund von Wärmeausdehnung und mechanischer Beanspruchung schwieriger, das gleiche Präzisionsniveau beizubehalten. Die Hersteller verwenden das kontinuierliche Schmelzen oder die sekundäre Bearbeitung für größere Rohre, die weniger strenge Toleranzen erfordern.

Rohrdurchmesser (mm) | Erreichbare Toleranz (mm) | Empfohlene Methode |

|---|---|---|

5-20 | ±0.02 | Präzision beim Schrumpfen von Bohrungen |

20-50 | ±0.03 | Präzision beim Schrumpfen von Bohrungen |

50-100 | ±0.05 | Präzision beim Schrumpfen von Bohrungen |

>100 | ±0,3 bis ±1,0 | Kontinuierliches Schmelzen oder Bearbeiten |

Diese Tabelle zeigt, warum sich Hersteller für das Präzisionsschrumpfen von Bohrungen für Quarzrohre mit kleinem Durchmesser entscheiden.

Anwendungsspezifische Toleranzauswahl für Produkte mit Präzisionsbohrungen

Die Anforderungen der Anwendung bestimmen die Auswahl der Maßtoleranzen für Quarzrohre. Ingenieure müssen Faktoren wie Temperatur, chemische Belastung und optische Klarheit berücksichtigen, um Leistungsprobleme oder Produktausfälle zu vermeiden. Die Vernachlässigung dieser Anforderungen kann zu kostspieligen Nacharbeiten oder Systemausfallzeiten führen.

Die Hersteller bieten eine breite Palette von Spezifikationen an, die für unterschiedliche Anwendungen geeignet sind. So werden beispielsweise Ultrapräzisionsbohrungen mit Toleranzen von ±.00001" für analytische Instrumente verwendet, während Standardtoleranzen von ±.0005" die meisten Laboranforderungen erfüllen. Hochreine Quarzrohre mit präzisen Durchmessertoleranzen gewährleisten zuverlässige Leistung in anspruchsvollen Umgebungen.

Spezifikation | Einzelheiten |

|---|---|

Rohrdurchmesser | .005" bis 2.0" |

Bohrungsgrößen | .0001" bis 1.9" |

Außendurchmesser-Toleranz | ±.0005" |

Ultra-Präzisionsbohrungen | ±.00001" |

Länge Bereich | 0,1" bis 60,0" |

Längentoleranz | ±.001" |

Die Auswahl der richtigen Toleranz für jede Anwendung gewährleistet sowohl Leistung als auch Kosteneffizienz.

Warum ergeben kontinuierliche elektrische und Flammschmelzverfahren unterschiedliche Toleranzbereiche?

Kontinuierliche elektrische und Flammschweißverfahren ergeben unterschiedliche Toleranzbereiche aufgrund ihrer einzigartigen Prozesssteuerung und physikalischen Einschränkungen. Die Hersteller müssen diese Unterschiede kennen, um das richtige Verfahren für jede Anwendung auszuwählen. Die Abstimmung der Toleranzspezifikationen auf die Prozessfähigkeit trägt zur Optimierung von Kosten und Qualität bei Quarzrohren bei.

Design von Elektroschmelztiegeln und Präzision von Düsenöffnungen

Beim elektrischen Schmelzen werden ein Tiegel aus feuerfestem Metall und eine präzisionsgefertigte Matrizenöffnung verwendet, um Quarzrohre zu formen. Die Konstruktion des Tiegels gewährleistet eine gleichmäßige Erwärmung, die die Viskosität des geschmolzenen Quarzes stabilisiert und eine genauere Kontrolle des Durchmessers ermöglicht. Die Präzision der Matrizenöffnung, die oft innerhalb von ±0,05 mm gehalten wird, begrenzt direkt die minimal erreichbare Toleranz.

Die Hersteller überwachen die Tiegeltemperatur und den Werkzeugverschleiß in Echtzeit, um gleichbleibende Rohrabmessungen zu gewährleisten. Automatische Rückmeldesysteme passen die Heizelemente und die Ziehgeschwindigkeit an, wodurch menschliche Fehler reduziert und die Wiederholbarkeit verbessert werden. Mit diesem Ansatz können beim elektrischen Schmelzen Toleranzen von ±0,3 mm für Rohre mit einem Durchmesser zwischen 100 mm und 300 mm erreicht werden.

Eine Übersichtstabelle verdeutlicht die Ursache-Wirkungs-Beziehungen in diesem Prozess:

Faktor | Auswirkung auf die Verträglichkeit |

|---|---|

Gleichmäßigkeit des Tiegels | Reduziert Durchmesserschwankungen |

Präzision der Düsenöffnung | Legt die minimal erreichbare Toleranz fest |

Automatisierte Kontrollen | Verbessert die Konsistenz |

Electrical Fusion zeichnet sich durch die Herstellung von Quarzrohren mit zuverlässigen Toleranzen aus, die den Industriestandards entsprechen.

Einschränkungen der Temperaturregelung beim Flammschmelzen und Auswirkungen von Toleranzen

Beim Flammschmelzen wird eine Wasserstoff-Sauerstoff-Flamme verwendet, um Quarzrohre zu schmelzen und zu formen, aber die Temperaturkontrolle stellt eine Herausforderung dar. Die offene Flamme verursacht Temperaturschwankungen von ±50-80 °C, die sich auf die Viskosität der Schmelze auswirken und zu größeren Maßabweichungen führen. Diese Schwankungen machen es schwierig, die gleichen engen Toleranzen wie beim elektrischen Schmelzen zu erreichen.

Mehrere Faktoren beeinflussen die Toleranzkonstanz beim Flammschweißen:

Entglasung kann auftretenwas zu Partikelbildung und verminderter Leistung bei hohen Temperaturen führt.

Verunreinigungen durch Laugen oder Salze fördern die Entglasung und schwächen die Rohrstruktur.

Ein höherer Hydroxyl (OH)-Gehalt erhöht die Entglasungsrate, was die Toleranzstabilität weiter beeinträchtigt.

Wichtige Punkte:

Die Temperaturkontrolle beim Flammschmelzen begrenzt die Toleranzkonstanz bei Quarzrohren.

Verunreinigungen und OH-Gehalt beeinflussen die strukturelle Integrität und die Maßhaltigkeit.

Die Hersteller müssen die Prozessvariablen überwachen, um die geforderten Standards zu erfüllen.

Das Flammschmelzen ist nach wie vor eine kostengünstige Wahl für Quarzrohre mit großem Durchmesser, bei denen moderate Toleranzen und ein geringer OH-Gehalt im Vordergrund stehen.

Optimierung der Ziehgeschwindigkeit für verschiedene Rohrdurchmesser

Die Ziehgeschwindigkeit spielt eine entscheidende Rolle bei der Bestimmung der Endtoleranz von Quarzrohren bei beiden Schmelzverfahren. Beim elektrischen Schmelzen werden automatisierte Systeme eingesetzt, um eine gleichmäßige Ziehgeschwindigkeit von typischerweise 2 bis 5 mm pro Minute aufrechtzuerhalten, was dazu beiträgt, die Durchmesserschwankungen zu minimieren. Beim Flammschmelzen sind oft manuelle Einstellungen erforderlich, was zu weniger konstanten Ziehgeschwindigkeiten und größeren Toleranzschwankungen führt.

Die Bediener passen die Ziehgeschwindigkeit je nach Rohrdurchmesser und Anwendungsanforderungen an. Langsamere Ziehgeschwindigkeiten ermöglichen eine bessere Kontrolle und engere Toleranzen, während schnellere Geschwindigkeiten die Produktionsraten erhöhen, aber auch zu größeren Abweichungen führen können. Echtzeit-Überwachungstools helfen den Bedienern, fundierte Anpassungen vorzunehmen, um sowohl Qualität als auch Effizienz zu optimieren.

Wichtige Punkte:

Die Optimierung der Ziehgeschwindigkeit verbessert die Toleranzkontrolle bei Quarzrohren.

Automatisierte Systeme bei der elektrischen Verschmelzung verbessern die Konsistenz.

Manuelle Einstellungen beim Flammenschweißen erfordern qualifizierte Bediener, um die Normen zu erfüllen.

Durch die Wahl der richtigen Ziehgeschwindigkeit wird sichergestellt, dass die Quarzrohre sowohl den Abmessungs- als auch den Leistungsanforderungen entsprechen.

Abwägung zwischen OH-Gehalt und Maßtoleranz bei der Auswahl von Fusionsverfahren

Bei der Auswahl eines Schmelzverfahrens für Quarzrohre müssen die Hersteller den Bedarf an einem niedrigen Hydroxylgehalt (OH) mit der gewünschten Maßtoleranz in Einklang bringen. Beim elektrischen Schmelzen werden Rohre mit einem geringeren OH-Gehalt, in der Regel unter 30 ppm, hergestellt und engere Toleranzen erreicht. Beim Flammschmelzen können zwar größere Rohre hergestellt werden, aber der OH-Gehalt ist höher, oft zwischen 150 und 200 ppm, und die Toleranzen sind geringer.

Der Kompromiss zwischen OH-Gehalt und Toleranz beeinflusst die Eignung von Quarzrohren für bestimmte Anwendungen. In der Halbleiter- und Optikindustrie sind häufig sowohl ein niedriger OH-Gehalt als auch präzise Abmessungen erforderlich, so dass das elektrische Schmelzen die bevorzugte Methode ist. Bei Industrieofenanwendungen können niedrige Kosten und große Abmessungen im Vordergrund stehen, wobei ein höherer OH-Gehalt und größere Toleranzen in Kauf genommen werden.

Eine Übersichtstabelle veranschaulicht diese Abwägungen:

Fusionsmethode | OH-Gehalt (ppm) | Typische Toleranz (mm) | Beste Anwendung |

|---|---|---|---|

Elektrische Fusion | 10-30 | ±0.3-0.5 | Halbleiter, Optik |

Flammenfusion | 150-200 | ±0.5-1.0 | Industrielle Öfen |

Durch die Wahl des geeigneten Schmelzverfahrens wird sichergestellt, dass die Quarzrohre sowohl den funktionalen als auch den industriellen Standards entsprechen.

Wann rechtfertigt die sekundäre CNC-Bearbeitung die Kosten für Ultrapräzisionstoleranzen?

Die sekundäre CNC-Bearbeitung ist unerlässlich, wenn Anwendungen Quarzrohre mit engeren Toleranzen erfordern, als sie mit den primären Fertigungsmethoden erreicht werden können. Hersteller wenden dieses Verfahren bei Ultrapräzisionsanforderungen in Branchen wie Optik, Robotik und Laboranalyse an. Die Entscheidung für die sekundäre Bearbeitung hängt von der Abwägung zwischen den funktionalen Anforderungen und den zusätzlichen Kosten ab.

Spitzenloses Schleifen vs. ID/OD-Schleifen Prozessauswahl

Ingenieure müssen je nach Geometrie und Toleranzanforderungen der Quarzrohre zwischen spitzenlosem Schleifen und Innen-/Außenschleifen wählen. Das spitzenlose Schleifen eignet sich am besten, um einheitliche Außendurchmesser zu erzielen, während das Innen-/Außenschleifen sowohl auf die Innen- als auch auf die Außenflächen für kundenspezifische Quarzanwendungen abzielt. Die Auswahl wirkt sich sowohl auf die erreichbare Präzision als auch auf die Produktionseffizienz aus.

Das spitzenlose Schleifen bietet einen schnelleren Durchsatz und eine bessere Konzentrizität für hochwertige Quarzrohre, insbesondere wenn der Außendurchmesser entscheidend ist. Das Innen-/ Außenschleifen bietet Flexibilität für komplexe Formen oder wenn beide Oberflächen extrem enge Toleranzen erfordern. Jedes Verfahren eignet sich für unterschiedliche Endverwendungsanforderungen bei kundenspezifischen Quarzkomponenten.

Wichtige Punkte:

Das spitzenlose Schleifen zeichnet sich durch Gleichmäßigkeit und Geschwindigkeit des Außendurchmessers aus.

Das Innen-/ Außenschleifen eignet sich für komplexe oder doppelseitige Toleranzanforderungen.

Die Wahl der Methode wirkt sich auf die Kosten und die erreichbare Toleranz aus.

Diamantscheiben-Spezifikationen und Oberflächengüte-Ergebnisse

Die Wahl der Diamantscheibe hat einen direkten Einfluss auf die Oberflächengüte und die Maßhaltigkeit von Quarzrohren. Die Hersteller verwenden Scheiben mit bestimmten Korngrößen, um die gewünschte Glätte für hochwertige Quarzprodukte zu erzielen. Die richtige Scheibe gewährleistet minimale Oberflächenfehler und unterstützt enge Toleranzvorgaben.

Feinkörnige Diamantscheiben erzeugen glattere Oberflächen, die für optische und Labor-Quarzrohre unerlässlich sind. Gröbere Scheiben entfernen das Material schnell, können aber Mikrokratzer hinterlassen, die die Leistung bei empfindlichen Anwendungen beeinträchtigen. Die Bediener überwachen die Abnutzung der Scheiben, um während der gesamten Produktion gleichbleibende Ergebnisse zu erzielen.

Diamantrad-Faktor | Wirkung auf Quarzröhren |

|---|---|

Korngröße | Feinere Körnung = glatteres Finish |

Härte der Räder | Härteres Rad = bessere Maßhaltigkeit |

Abnutzungsrate | Beständiges Finish bei langen Läufen |

Diese Tabelle zeigt, wie sich die Radspezifikationen auf die Qualität von kundenspezifischen Quarzrohren auswirken.

Wirtschaftliche Break-Even-Analyse für Bearbeitungsvorgänge

Die Hersteller rechtfertigen die sekundäre Bearbeitung von Quarzrohren, indem sie den Break-even-Punkt zwischen zusätzlichen Kosten und geringeren Ausschussraten analysieren. Engere Toleranzen erfordern mehr Zeit, Spezialwerkzeuge und strenge Kontrollen, was die Produktionskosten erhöht. Diese Kosten können jedoch ausgeglichen werden, wenn der Wert des verringerten Ausschusses und der verbesserten Montageerträge die Bearbeitungsprämie übersteigt.

Eine typische Kostenaufstellung umfasst zusätzliche Bearbeitungszeit, mehr Materialabfall und erhöhte Prüfanforderungen. Die Hochtoleranzbearbeitung ist aufgrund langsamerer Prozesse und des Bedarfs an speziellen Vorrichtungen teuer. Die wirtschaftliche Entscheidung hängt vom Auftragsvolumen und von den Kosten der Ausschussware ab.

Zusätzliche Bearbeitungszeit erhöht die Arbeitskosten.

Eine Verschärfung der Grenzwerte führt zu mehr Materialabfall.

Strenge Kontrollen erhöhen die Kosten für die Qualitätskontrolle.

Die Hersteller nutzen diese Analyse, um zu entscheiden, wann die Ultrapräzisionsbearbeitung von Quarzrohren kosteneffektiv ist.

Toleranz-Stapelberechnungen für Mehrkomponenten-Baugruppen

Berechnungen der Toleranzüberlagerung erklären, warum für Quarzrohre, die in Baugruppen verwendet werden, manchmal eine Ultrapräzisionsbearbeitung erforderlich ist. Wenn mehrere Komponenten zusammenpassen, können sich kleine Abweichungen bei den einzelnen Teilen summieren und zu Ausrichtungsfehlern oder Montageausfällen führen. Ingenieure berechnen die gesamte mögliche Abweichung, um sicherzustellen, dass das Endprodukt den funktionalen Anforderungen entspricht.

Wenn die Stapelung den zulässigen Grenzwert überschreitet, ist die sekundäre Bearbeitung die einzige Möglichkeit, die richtige Passform und Leistung zu gewährleisten. Dieser Ansatz ist bei hochwertigen Quarzbaugruppen für Optik, Robotik und analytische Instrumente üblich. Die Hersteller verlassen sich auf präzise Berechnungen, um kostspielige Nacharbeiten oder Systemausfallzeiten zu vermeiden.

Wichtige Punkte:

Toleranzüberlagerungen können zu Problemen bei der Montage führen, wenn sie nicht kontrolliert werden.

Die Ultrapräzisionsbearbeitung gewährleistet einen zuverlässigen Sitz in mehrteiligen Systemen.

Genaue Berechnungen verhindern Leistungsausfälle bei kundenspezifischen Quarzbaugruppen.

Wie sollten Hersteller die Toleranzspezifikation in Ausschreibungen für Quarzröhren angehen?

Die Hersteller müssen bei der Festlegung von Toleranzen eine sorgfältige Analyse vornehmen, um sowohl Qualität als auch Kosteneffizienz zu gewährleisten. Sie müssen den Produktionsprozess auf die Anforderungen der Anwendung abstimmen und willkürliche oder übermäßig strenge Toleranzen vermeiden. Dieser Ansatz unterstützt eine bessere Qualitätssicherung und reduziert unnötige Kosten.

Funktionstoleranzanalyse vs. willkürliche Spezifikation

Die funktionale Toleranzanalyse hilft den Herstellern zu bestimmen, warum eine bestimmte Toleranz für Quarzrohre erforderlich ist. Die Ingenieure analysieren die Endanwendungsumgebung, die Montagepassung und die Leistungsanforderungen, bevor sie Grenzwerte festlegen. Diese Methode verhindert eine Überspezifikation, die die Kosten erhöhen und den Produktionsprozess erschweren kann.

Wenn Teams willkürliche Spezifikationen verwenden, laufen sie Gefahr, Toleranzen zu wählen, die weder die Qualität noch die Zuverlässigkeit verbessern. Dies kann zu höheren Ausschussraten und längeren Vorlaufzeiten führen. Die Funktionsanalyse stellt sicher, dass jede Toleranz direkt die beabsichtigte Funktion unterstützt.

Wichtigste Erkenntnisse:

Bei der Funktionsanalyse werden die Toleranzen mit den realen Anforderungen abgeglichen.

Willkürliche Toleranzen können die Kosten erhöhen, ohne die Qualität zu verbessern.

Eine sorgfältige Analyse unterstützt eine effektive Qualitätssicherung.

Indizes für die Fertigungsprozessfähigkeit und Toleranzbeziehungen

Hersteller verwenden Prozessfähigkeitsindizes, wie z. B. Cpk, um zu verstehen, warum ein Produktionsprozess eine bestimmte Toleranz für Quarzrohre durchgängig einhalten kann. Cpk-Werte über 1,33 zeigen an, dass der Prozess zuverlässig innerhalb der vorgegebenen Grenzen produzieren kann. Dieser datengesteuerte Ansatz unterstützt die Qualitätssicherung, indem er die Prozessfähigkeit mit den erreichbaren Toleranzen verknüpft.

Eine Übersichtstabelle verdeutlicht diese Beziehungen:

Prozessfähigkeit (Cpk) | Toleranz Erreichbarkeit | Auswirkungen der Qualitätssicherung |

|---|---|---|

>1.67 | Ultra-dicht (±0,02 mm) | Höchste Konsistenz |

1.33-1.67 | Präzision (±0,05 mm) | Zuverlässige Qualität |

<1.33 | Standard (±0,1mm+) | Verstärkte Kontrolle |

Die Hersteller wählen Verfahren mit bewährten Leistungsindizes, um sicherzustellen, dass die Quarzrohre sowohl die Qualitäts- als auch die Kalibrierungsanforderungen erfüllen.

Kriterien für die Lieferantenqualifikation für verschiedene Toleranzkategorien

Die Qualifizierung der Lieferanten stellt sicher, dass nur fähige Partner Quarzrohre in der erforderlichen Qualität liefern. Die Hersteller bewerten ihre Lieferanten anhand von Prozessdokumentation, Kalibrierungszertifikaten und Qualitätssicherungsprotokollen. Dieser Schritt erklärt, warum gleichbleibende Qualität von der Kompetenz der Lieferanten und robusten Messsystemen abhängt.

Die Lieferanten müssen eine rückverfolgbare Kalibrierung der Messgeräte und die Einhaltung internationaler Normen nachweisen. Außerdem müssen sie Daten zur statistischen Prozesskontrolle vorlegen, um die kontinuierliche Qualität nachzuweisen. Diese Kriterien helfen den Herstellern, Qualitätsprobleme zu vermeiden und eine zuverlässige Leistung zu gewährleisten.

Wichtige Kriterien für Lieferanten:

Dokumentierte Prozessfähigkeit und Kalibrierung

Bewährte Qualitätssicherungssysteme

Konstante Einhaltung der geforderten Toleranzen

Optimierung der Kostentoleranz bei der Beschaffung von Großserien

Die Kosten-Toleranz-Optimierung erklärt, warum Hersteller bei Großaufträgen für Quarzrohre ein Gleichgewicht zwischen engen Toleranzen und wirtschaftlicher Effizienz finden müssen. Engere Toleranzen erhöhen die Prüf-, Ausschuss- und Produktionszeit, während größere Mindestbestellmengen (MOQ) die Stückkosten senken können. In der folgenden Tabelle sind die wichtigsten Faktoren zusammengefasst:

Faktor | Typischer Effekt | Quantitatives Signal |

|---|---|---|

OD/ID und Wand | ↑ Kosten, ↑ Blei | Größerer Außendurchmesser oder dünnere Wandstärke erhöht die Zykluszeit |

Toleranz | ↑ Kosten | Anziehen auf ±0,1 mm erhöht Inspektion und Ausschuss |

Reinheitsgrad | ↑ Kosten | 99,99% SiO₂ bevorzugt gegenüber 99,9% |

Sekundäre Operationen | ↑ Kosten/Vorlauf | Kurven, Fugen, Rillen fügen Ofenzyklen hinzu |

MOQ | ↓ Kosten pro Einheit | Größere Chargen amortisieren die Einrichtungskosten |

Die Hersteller nutzen diese Daten, um Toleranzen auszuwählen, die sowohl die Qualitäts- als auch die Kostenziele unterstützen und so ein effizientes Produktionsprozessmanagement und eine solide Qualitätssicherung gewährleisten.

Welche Qualitätskontrollmethoden validieren das Erreichen von Toleranzen in verschiedenen Herstellungsprozessen?

Qualitätskontrollverfahren sind der Grund, warum die Hersteller den Durchmessertoleranzen von Quarzrohren vertrauen können. Diese Methoden beruhen auf präzisen Messungen, fortschrittlichen Geräten und strengen Protokollen, um sicherzustellen, dass jedes Rohr seinen Spezifikationen entspricht. Die Hersteller nutzen diese Strategien, um kostspielige Fehler zu vermeiden und hohe Produktstandards aufrechtzuerhalten.

Auswahl der Messgeräte für verschiedene Toleranzbereiche

Die Hersteller wählen die Messgeräte auf der Grundlage der erforderlichen Toleranz für jedes Quarzrohr aus. Hochpräzise Rohre benötigen Koordinatenmessmaschinen oder Lasermikrometer, während für Standardrohre Messschieber oder Lehren verwendet werden. Die Wahl der Geräte erklärt, warum die Messungen über verschiedene Produktionsmethoden hinweg genau bleiben.

Genaue Messungen hängen von der Auflösung und Kalibrierung des Geräts ab. Ein KMG mit einer Genauigkeit von ±0,002 mm unterstützt beispielsweise sehr enge Toleranzen, während ein Lasermikrometer, das mit 2000 Hz abtastet, kleine Durchmesseränderungen erkennt. Die Auswahl der Geräte stellt sicher, dass die Messungen den Toleranzanforderungen der jeweiligen Anwendung entsprechen.

Die Hersteller verlassen sich für zuverlässige Messungen auf die folgenden Geräte:

CMMs: Für Toleranzen unter ±0,05 mm

Laser-Mikrometer: Für Inline-Hochgeschwindigkeitsmessungen

Bremssättel/Messschieber: Für Standardkontrollen

Strategien zur Dimensionsprüfung in der Produktion und nach dem Prozess

Die Hersteller verwenden Inline- und Postprozesskontrollen, um zu erklären, warum Messungen Fehler frühzeitig erkennen oder die endgültige Qualität bestätigen. Inline-Systeme überwachen die Rohrabmessungen während der Produktion, während Kontrollen nach dem Prozess die fertigen Produkte validieren. Dieser duale Ansatz verringert das Risiko unentdeckter Abweichungen.

Inline-Messungen liefern Echtzeit-Feedback, so dass die Bediener die Parameter anpassen und Fehler vermeiden können. Nachbearbeitungsmessungen verwenden kalibrierte Werkzeuge, um zu bestätigen, dass jede Charge den Spezifikationen entspricht. Beide Strategien unterstützen eine gleichbleibende Qualität und reduzieren die Ausschussrate.

Überprüfungsmethode | Wann verwendet | Auswirkungen auf die Messungen |

|---|---|---|

In-line | Während der Produktion | Sofortige Fehlererkennung |

Nachbearbeitung | Nach der Produktion | Abschließende Qualitätssicherung |

Implementierung der statistischen Prozesskontrolle zur Toleranzüberwachung

Die statistische Prozesskontrolle (SPC) erklärt, warum Hersteller Trends erkennen und Abweichungen von der Toleranzgrenze verhindern können. SPC verwendet Diagramme und Datenanalysen, um Messungen im Laufe der Zeit zu verfolgen. Diese Methode hilft, Prozessabweichungen zu erkennen, bevor sie zu nicht konformen Rohren führen.

Die Bediener nehmen in bestimmten Abständen Messungen vor und tragen sie in Kontrollkarten ein. Wenn sich die Messwerte den Kontrollgrenzen nähern, untersuchen und korrigieren sie den Prozess. SPC verbessert die Ausbeute und verringert das Risiko kostspieliger Nacharbeit.

Schlüsselpunkte für eine effektive SPC in der Quarzrohrherstellung:

Regelmäßige Messungen Unterstützung der Früherkennung von Veränderungen

Regelkarten Visualisierung von Trends und Ausreißern

Rechtzeitiges Eingreifen verhindert Toleranzausfälle

Kalibrierungs- und Rückverfolgbarkeitsanforderungen für kritische Messungen

Kalibrierung und Rückverfolgbarkeit erklären, warum Messungen über alle Fertigungsprozesse hinweg vertrauenswürdig bleiben. Die Hersteller kalibrieren ihre Geräte anhand nationaler oder internationaler Normen, um sicherzustellen, dass jede Messung genau ist. Rückverfolgbarkeitsaufzeichnungen verknüpfen jede Messung mit einer zertifizierten Referenz.

Regelmäßige Kalibrierung verhindert Drift und erhält das Vertrauen in die Messungen. Die Rückverfolgbarkeit ermöglicht es den Herstellern, die Einhaltung der Vorschriften bei Audits oder Kundenprüfungen nachzuweisen. Diese Praktiken unterstützen eine zuverlässige Qualitätskontrolle und schaffen Vertrauen bei den Kunden.

Anforderung | Zweck | Auswirkungen auf die Messungen |

|---|---|---|

Kalibrierung | Gewährleistet Genauigkeit | Verhindert Messwertdrift |

Rückverfolgbarkeit | Links zu Normen | Unterstützt die Audit-Bereitschaft |

Die Hersteller von Quarzglasrohren erreichen präzise Durchmessertoleranzen, indem sie die richtigen Fertigungsmethoden, strenge Prozesskontrollen und eine fortschrittliche Qualitätssicherung integrieren. Sie optimieren sowohl die Kosten als auch die Qualität, wenn sie die Toleranzspezifikationen auf die tatsächlichen Anforderungen der jeweiligen Anwendung abstimmen.

Die sorgfältige Auswahl der Methode gewährleistet zuverlässige Ergebnisse.

Strenge Prozesskontrollen sorgen für Konsistenz.

Die Qualitätssicherung prüft jedes Rohr.

Die Hersteller arbeiten weiter an der Verbesserung ihrer Prozesse und legen Wert auf starke Partnerschaften mit ihren Zulieferern. Dieser Ansatz fördert die Innovation und trägt dazu bei, die künftigen Anforderungen der Branche zu erfüllen.

FAQ

Kann beim Präzisionsschrumpfen von Bohrungen eine Toleranz von ±0,02 mm für Quarzrohre mit einem Durchmesser von 200 mm erreicht werden, oder gibt es grundlegende Prozessgrenzen?

Beim Präzisionsschrumpfen von Bohrungen kann bei Quarzrohren mit 200 mm Durchmesser keine Toleranz von ±0,02 mm erreicht werden. Bei größeren Durchmessern stößt das Verfahren an die Grenzen der Dornstabilität. Die Hersteller verwenden für große Quarzrohre kontinuierliches Schmelzen oder sekundäre Bearbeitung, um die Maßgenauigkeit zu erhalten.

Warum ergeben sich beim kontinuierlichen elektrischen Schmelzen engere Toleranzen als beim Flammschmelzen für dasselbe Quarzrohr mit 300 mm Durchmesser?

Beim kontinuierlichen elektrischen Schmelzen werden die Temperatur des Tiegels und das Design der Düsenöffnung präzise gesteuert. Diese Methode reduziert die Durchmesserschwankungen bei Quarzrohren. Beim Flammenschmelzen sind die Temperaturschwankungen größer, was bei Quarzrohren mit großem Durchmesser zu größeren Toleranzen und weniger konsistenten Ergebnissen führt.

Wann ist der Kostenaufschlag für die sekundäre CNC-Bearbeitung bei Quarzrohren gerechtfertigt?

Die sekundäre CNC-Bearbeitung ist gerechtfertigt, wenn Quarzrohre extrem enge Toleranzen oder außergewöhnliche Reinheit erfordern. Anwendungen wie Faseroptik oder Laboranalysen erfordern hohe Präzision. Die Kosten werden durch geringere Ausschussraten und verbesserte Montageerträge in kritischen Systemen ausgeglichen.

Wie wirken sich die Auswahl des Dornmaterials und die Oberflächenbeschaffenheit direkt auf die erreichbare Innentoleranz beim Präzisionsschrumpfen von Bohrungen aus?

Das Material des Dorns und die Oberflächenbeschaffenheit bestimmen die Innentoleranz des fertigen Quarzrohrs. Dorne aus rostfreiem Stahl oder Titan mit glatten Oberflächen übertragen genaue Abmessungen. Eine schlechte Dornqualität erhöht die Durchmesserabweichung und verringert die Wirksamkeit von Durchmessermessgeräten während der Produktion.

Mit welchen Messgeräten und -protokollen lassen sich Toleranzangaben von ±0,05 mm für Quarzrohre validieren?

Die Hersteller verwenden Durchmessermessgeräte, berührungslose Durchmessermessgeräte und Lasermessgeräte zur Validierung. Messungen in Echtzeit gewährleisten Genauigkeit. Die Protokolle erfordern Kalibrierung und Rückverfolgbarkeit auf nationale Standards. Diese Instrumente bestätigen, dass Quarzrohre die strengen Toleranz- und Reinheitsanforderungen erfüllen.