Beim Schneiden von Quarzglasrohren sind die Arbeiter Gefahren ausgesetzt, die in jeder Phase strenge Sicherheitsmaßnahmen erfordern. Die Bediener müssen die Sicherheitsprotokolle befolgen, die für das Schneiden von Quarzrohren erforderlich sind, einschließlich persönlicher Schutzausrüstung, Belüftungsprüfungen, Ausrüstungsinspektionen, sichere Handhabungstechniken, Notfallmaßnahmen und Dokumentation. Gesetzliche Normen wie ANSI Z49.1 für Sicherheit beim Schweißen und SchneidenDie Cal/OSHA-Vorschriften für Augen- und Gesichtsschutz und die ANSI-Norm Z87.1 für Augenschutz am Arbeitsplatz enthalten klare Richtlinien zur Vermeidung von Verletzungen. Daten aus der Praxis zeigen, dass konsequente Protokolle und die Einhaltung von Sicherheitsrichtlinien die Risiken verringern und die Arbeitnehmer vor schweren Schäden schützen.

Wichtigste Erkenntnisse

Prüfen Sie vor dem Schneiden den Luftstrom der örtlichen Abluftanlage. Streben Sie mindestens 300 CFM an, um die Silikastaubbelastung zu kontrollieren.

Überprüfen Sie persönliche Schutzausrüstung (PSA) vor dem Einsatz. Achten Sie darauf, dass Atemschutzmasken, Handschuhe und Augenschutz in gutem Zustand sind, um Verletzungen zu vermeiden.

Halten Sie beim Schneiden einen Mindestabstand von 6 Zoll zur Klinge ein. Verwenden Sie Vorrichtungen, um Schnittwunden zu vermeiden und die Sicherheit zu gewährleisten.

Führen Sie regelmäßige Kontrollen der Ausrüstung durch, einschließlich des Zustands der Messer und des Kühlmittelflusses. Dadurch wird das Risiko von Unfällen und Geräteausfällen verringert.

Führen Sie Notfallmaßnahmen ein, z. B. sofortige Spülung bei Augenverletzungen. Schnelles Handeln kann schwere Schäden verhindern.

Welche Sicherheitsvorkehrungen müssen vor Beginn der Arbeiten getroffen werden?

Die Sicherheitsvorbereitungen vor dem Zuschnitt bilden die Grundlage für eine sichere Arbeitsumgebung in Quarzrohr Schneiden. Diese Schritte schützen die Arbeitnehmer vor Gefahren und gewährleisten die Einhaltung der Sicherheitsstandards für das Schneiden von Stein und Metall. Jede Vorbereitungsphase befasst sich mit spezifischen Risiken und schafft die Voraussetzungen für wirksame Sicherheitsmaßnahmen während des gesamten Arbeitsvorgangs.

Überprüfung der lokalen Abluftventilation: Luftstrommessung und Positionierung der Abzugshaube

Die Bediener müssen vor Beginn des Schneidens den Luftstrom der örtlichen Abluftanlage überprüfen. Der Luftstrom sollte mindestens 300 Kubikfuß pro Minute an der Absaughaube messen, die sich in einem Abstand von 12 Zoll von der Schneidestelle befindet. Dieser Schritt reduziert die Gefahren des Steinschneidens durch die Kontrolle des in der Luft befindlichen Silikastaubs.

Regelmäßige Kontrollen des Luftstroms verhindern eine Überexposition gegenüber lungengängigem kristallinem Siliziumdioxid, das die zulässigen OSHA-Grenzwerte um das 16- bis 48-fache überschreiten kann, wenn die Belüftung versagt. Betriebe, die diese Sicherheitsmaßnahme umsetzen, berichten von einer 78% geringeren Siliziumdioxid-Überexposition. Eine ordnungsgemäße Belüftung unterstützt die Sicherheit beim Schneiden von Stein und Metall durch die Aufrechterhaltung der Luftqualität.

Standard | Anforderung | Einzelheiten |

|---|---|---|

OSHA | Belüftung | Auspuffanlagen müssen den ANSI-Normen entsprechen und regelmäßig überprüft und gewartet werden. |

ACGIH | Luftstrom | Mindestens 300 CFM an der Abzugshaube für die Siliziumdioxidkontrolle. |

Prüfung von Augenwaschstationen: Durchflussrate, Druck und Bestätigung der Wasserqualität

Augenwaschstationen müssen einen Mindestdurchfluss von 0,4 Litern pro Minute für mindestens 15 Minuten liefern. Die Bediener testen die Station wöchentlich und bestätigen dabei Wasserdruck und -qualität. Die Station sollte innerhalb von 10 Sekunden erreichbar sein und über eine sichtbare Beschilderung verfügen.

Der unmittelbare Zugang zu Augenspülstationen verringert das Risiko dauerhafter Augenschäden durch Staub oder Splitter. Die ANSI-Normen verlangen lauwarmes Wasser und eine angemessene Beschilderung, um wirksame Sicherheitsmaßnahmen zu gewährleisten. Jährliche Tests der Durchflussmenge und der Trinkwasserversorgung sorgen für die Einhaltung der Vorschriften und unterstützen eine sichere Arbeitsumgebung.

Wichtige Punkte:

Minimale Durchflussmenge: 0,4 gpm für 15 Minuten

Erreichbar innerhalb von 10 Sekunden

Trinkwasser und sichtbare Beschilderung erforderlich

Checkliste für PSA-Inspektionen: Überprüfung der Dichtigkeit der Atemschutzmaske, Unversehrtheit der Brille, Zustand der Handschuhe

Vor dem Schneiden überprüfen die Arbeiter ihre persönliche Schutzausrüstung, darunter Atemschutzmasken mit NIOSH-Zulassung, Schutzbrillen, schnittfeste Handschuhe, Stiefel und Schutzkleidung. Jede Atemschutzmaske muss eine Dichtigkeitsprüfung bestehen, und die Handschuhe dürfen keine Risse oder Verunreinigungen aufweisen.

Eine ordnungsgemäße Überprüfung der Schutzbrille verhindert eine direkte Gefährdung. Die OSHA schreibt eine Überprüfung der Dichtungen vor jedem Gebrauch vor, und die ANSI-Normen verlangen Schutzbrillen und Gesichtsschilde mit Aufprallschutz. Einrichtungen, die diese Sicherheitsmaßnahmen befolgen, verzeichnen eine 65% geringere Zahl von Verletzungen im Zusammenhang mit der Ausrüstung.

Art des Nachweises | Beschreibung |

|---|---|

Benutzer Siegel prüfen Anforderung | OSHA schreibt eine Überprüfung des Benutzersiegels vor vor jedem Einsatz einer dicht schließenden Atemschutzmaske (Z88.2-2015). |

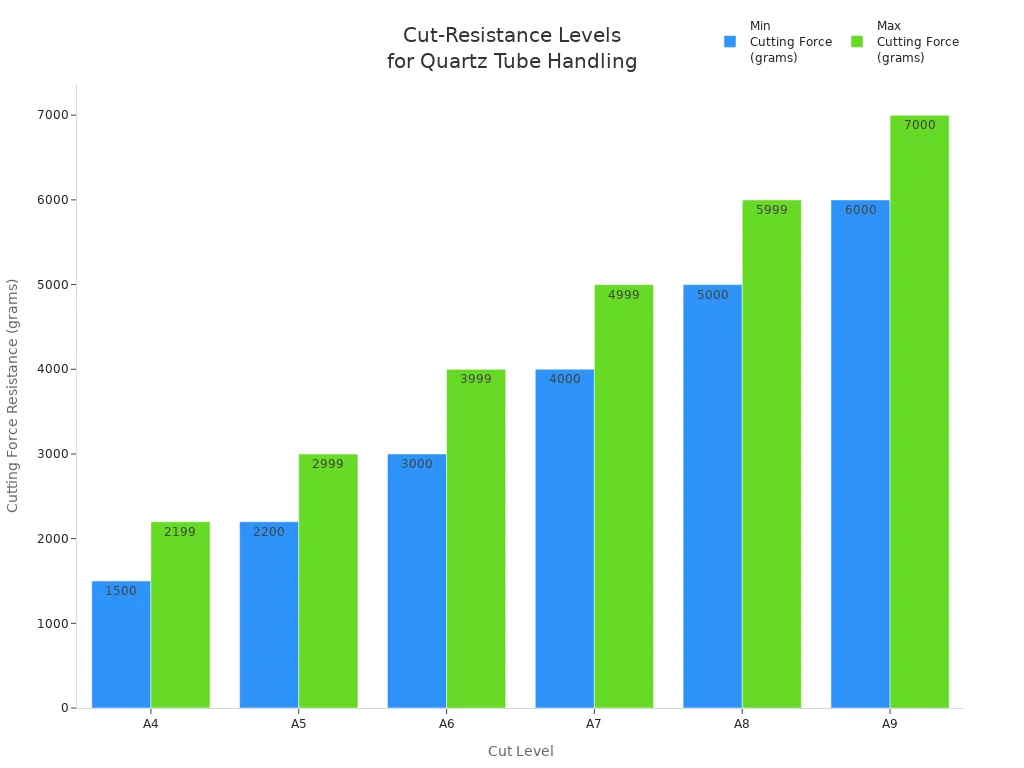

Integrität der Handschuhe | Schnittfeste Handschuhe müssen einer Schnittkraft von 2.200+ Gramm standhalten (ANSI/ISEA 105 Level A4). |

Bewertung des Gerätezustands: Klingenrundlauf, Kühlmittelfluss, GFCI-Funktion

Die Bediener beurteilen den Zustand der Ausrüstung, indem sie den Rundlauf des Diamantblattes, den Kühlmittelfluss und die Funktion des GFCI überprüfen. Das Blatt sollte einen Rundlauf von weniger als 0,3 mm aufweisen, und das Kühlmittelsystem muss 200-300 ml pro Minute liefern. Ein GFCI-Schutz verhindert Stromschläge beim Nassschneiden.

Routinemäßige Überprüfungen der Ausrüstung verringern das Risiko von katastrophalen Ausfällen und Verletzungen. Einrichtungen, die ihre Ausrüstung vor jedem Einsatz überprüfen, melden einen 65% Rückgang der Zwischenfälle. Diese Sicherheitsmaßnahmen unterstützen die Sicherheit bei der Metallzerspanung und sorgen für eine sichere Arbeitsumgebung.

Zusammenfassung der wirksamen Sicherheitsmaßnahmen:

Klingenrundlauf <0,3mm

Kühlmitteldurchfluss 200-300ml/min

GFCI-Schutz vor Gebrauch getestet

Welche Sicherheitsprotokolle müssen bei aktiven Schneidarbeiten befolgt werden?

Aktive Schneidvorgänge stellen das höchste Verletzungsrisiko bei der Quarzrohrverarbeitung dar. Die für das Schneiden von Quarzrohren erforderlichen Sicherheitsprotokolle müssen in jedem Moment befolgt werden, um Unfälle zu vermeiden und die Einhaltung der Vorschriften zu gewährleisten. Die Bediener müssen sich auf die Positionierung der Hände, den Kühlmittelfluss, die Platzierung des Körpers und die kontinuierliche Überwachung konzentrieren, um einen sicheren Betrieb der Schneidausrüstung zu gewährleisten.

Regeln für die Handpositionierung: 6-Zoll-Mindestabstand und Anforderungen an die Halterung

Die Bediener müssen ihre Hände während des Schneidens mindestens 15 cm vom rotierenden Messer entfernt halten. Diese Regel verhindert eine versehentliche Berührung, die in weniger als einer Sekunde zu schweren Schnittverletzungen führen kann. Die Bediener sollten immer Rohrhalterungen oder Schubstangen verwenden, anstatt die Rohre mit der Hand zu halten.

Die Daten aus den Unfallberichten der Industrie zeigen, dass 92% der Verletzungen durch Risswunden auftraten, wenn die Arbeiter die Rohre nicht näher als 15 cm an die Klinge hielten, obwohl Vorrichtungen vorhanden waren. Die Vorgesetzten müssen diese Regel durchsetzen und die Arbeiter daran erinnern, dass die menschliche Reaktionszeit zu langsam ist, um Verletzungen zu verhindern, wenn es zu einem Kontakt kommt. Die Einhaltung dieses Abstands ist ein wesentlicher Bestandteil der Sicherheit.

Wichtige Punkte:

Mindestabstand zur Hand: 6 Zoll von der Klinge

Vorrichtungen und Druckstöcke verwenden

Direktes Händchenhalten ist verboten

Die Regel verhindert 92% von Schnittverletzungen

Kontinuierliche Kühlmittelverifizierung: Visuelle Durchflussüberwachung und Trockenschnittprävention

Die Bediener müssen sich visuell vergewissern, dass das Kühlmittel während des gesamten Schneidvorgangs mit einer Geschwindigkeit von 200-300 ml pro Minute fließt. Das Kühlmittel verhindert eine Überhitzung von Klinge und Rohr und unterdrückt den Siliziumdioxidstaub, der bei Trockenschnitt zu gefährlichen Werten ansteigen kann. Die Bediener sollten niemals zulassen, dass die Klinge trocken läuft, auch nicht für ein paar Sekunden.

Anlagen, die den Kühlmittelfluss alle 2 bis 3 Minuten überwachen, berichten von einer deutlichen Verringerung sowohl der thermischen Rissbildung als auch der Siliziumdioxidbelastung in der Luft. Trockenes Schneiden von nur 15 Sekunden kann die Siliziumdioxidbelastung um das 15-20-fache erhöhen und die Arbeiter in unmittelbare Gefahr bringen. Ein gleichmäßiger Kühlmitteldurchfluss ist sowohl für die Sicherheit als auch für die Produktqualität entscheidend.

Kühlmittelfluss | Wirkung | Kausalität |

|---|---|---|

200-300ml/min | Verhindert Überhitzung, kontrolliert Staub | Sorgt für einen sicheren Betrieb und reduziert die Belastung |

Trockenes Schneiden | Schnelle Staubentwicklung, Rissbildung im Rohr | Erhöht das Verletzungs- und Gesundheitsrisiko |

Sicherheit der Körperposition: 30° Versatz von der Blade-Ebene für Splitterschutz

Die Bediener müssen während des Schneidens mindestens 30 Grad seitlich der Rotationsebene des Messers stehen. Diese Position schützt Gesicht und Oberkörper vor Hochgeschwindigkeitssplittern, wenn die Klinge bricht. Der Bediener sollte nie direkt auf das Sägeblatt schauen.

Daten aus der Industrie zeigen, dass die Verletzungsschwere um das 8- bis 12-fache höher ist, wenn der Bediener direkt vor dem Sägeblatt steht als wenn er versetzt steht. Die Splitter der Klinge können mit einer Geschwindigkeit von bis zu 25 Metern pro Sekunde austreten und eine normale Schutzbrille durchdringen, wenn der Bediener direkt davor steht. Die richtige Körperhaltung verringert das Risiko schwerer Verletzungen erheblich.

Zusammenfassung:

30° Versatz von der Blattebene

Reduziert die Schwere von Verletzungen durch Fragmente um das bis zu 12-fache

Beim Schneiden nie direkt auf die Klinge schauen

Akustische Überwachung: Erkennung abnormaler Geräusche und Reaktionsprotokolle

Die Bediener müssen auf ungewöhnliche Geräusche während des Schneidens achten, wie z. B. Schleifen, Quietschen oder Knacken. Diese Geräusche deuten oft auf ein Verklemmen der Klinge, einen Rohrschlupf oder eine unzureichende Kühlung hin. Die Bediener sollten die Maschine sofort anhalten, wenn sie ungewöhnliche Geräusche feststellen.

Einrichtungen, die ihre Mitarbeiter darin schulen, abnormale Geräusche zu erkennen und darauf zu reagieren, erkennen 75% Gerätefehlfunktionen, bevor visuelle Anzeichen auftreten. Eine frühzeitige Erkennung ermöglicht sofortige Abhilfemaßnahmen und verhindert Verletzungen und Anlagenschäden. Akustische Überwachung ist eine proaktive Sicherheitsmaßnahme, die einen kontinuierlichen sicheren Betrieb unterstützt.

Ton erkannt | Mögliche Ursache | Erforderliche Maßnahmen |

|---|---|---|

Schleifen (400-800 Hz) | Klingenbindung | Anhalten und Prüfen der Klinge/Befestigung |

Quietschen (4-6 kHz) | Verrutschen der Rohre | Rohr wieder befestigen, Halterung prüfen |

Knisternde | Unzureichende Kühlung | Kühlmittelfluss prüfen, Schneiden unterbrechen |

Die Bediener dürfen niemals über ein sich bewegendes Messer greifen oder zulassen, dass Unrat die Notausgänge blockiert. Klare Fluchtwege und die strikte Einhaltung dieser Protokolle gewährleisten eine schnelle Evakuierung und minimieren das Verletzungsrisiko in Notfällen.

Welche Sicherheitsvorkehrungen nach dem Schneiden beugen verzögerten Verletzungen vor?

Sicherheitsmaßnahmen nach dem Schneiden schützen die Arbeitnehmer vor späteren Verletzungen und sorgen für eine saubere, gefahrenfreie Umgebung. Diese Schritte befassen sich mit Risiken, die nach dem Schneiden auftreten, wie scharfe Kanten und Staub in der Luft. Durch einen systematischen Ansatz verringern die Bediener das Unfallrisiko und gewährleisten die Einhaltung der Sicherheitsstandards.

Überprüfung der Schaufelbremse: Bestätigung der Null-Rotation vor dem Anflug

Der Bediener muss warten, bis das Messer vollständig zum Stillstand gekommen ist, bevor er sich dem Schneidbereich nähert. Die visuelle Bestätigung des Stillstands verhindert den versehentlichen Kontakt mit einem sich bewegenden Messer, der zu schweren Verletzungen führen kann. Einrichtungen, die diese Vorschrift einhalten, berichten von weniger Verletzungen aufgrund von Restbewegungen des Messers.

Eine einfache Pause von 15-30 Sekunden nach dem Ausschalten ermöglicht ein sicheres Abbremsen der Klinge. Die Aufsichtsbehörden sollten die Arbeiter daran erinnern, sich zu vergewissern, ob sie sich bewegen, bevor sie in den Arbeitsbereich greifen. Dieser Schritt bildet die Grundlage für die Sicherheit nach dem Schneiden.

Aktion | Zweck | Ergebnis |

|---|---|---|

Warten auf Klingenstopp | Vermeidung von Kontaktverletzungen | Geringeres Risiko von Schnittverletzungen |

Visuelle Bestätigung | Null-Drehung sicherstellen | Erhöhte Bedienersicherheit |

Schnittkantenhandhabungstechniken: Handschuhanforderungen und Bewusstsein für Schärfe

Frisch geschnittene Quarzrohrkanten sind extrem scharf und können schon bei minimalem Druck tiefe Schnitte verursachen. Bei der Handhabung der Rohre nach dem Schneiden müssen die Arbeitnehmer schnittfeste Handschuhe tragen. Handschuhe der Klasse A5 oder höher bieten den besten Schutz bei der Handhabung von Glas.

Die Bediener sollten die Handschuhe vor jedem Gebrauch auf Beschädigungen untersuchen und sie bei Abnutzung ersetzen. Das Bewusstsein für die Schärfe der Kanten hilft, unvorsichtige Handhabung und Verletzungen zu vermeiden. Die folgende Tabelle zeigt die empfohlenen Handschuheigenschaften für verschiedene Anwendungen:

Ebene schneiden | Schnittkraftwiderstand (Gramm) | Anmeldung |

|---|---|---|

A4 | 1,500 - 2,199 | Mittelschwere Montage |

A5 | 2,200 - 2,999 | Schwere Montage, Glashandhabung |

A6 | 3,000 - 3,999 | Hochbelastbare Montage |

A7 | 4,000 - 4,999 | Hochbelastbare Montage |

A8 | 5,000 - 5,999 | Hochbelastbare Montage |

A9 | 6.000 und mehr | Schwere Montage, Glashandhabung |

Wichtige Punkte:

Verwenden Sie für die Handhabung von Glas Handschuhe der Klasse A5 oder höher.

Prüfen Sie die Handschuhe vor jedem Gebrauch

Frische Schnittkanten können schwere Verletzungen verursachen

Protokoll der Inspektion nach dem Schnitt: 10x Vergrößerung Defekterkennungsstandards

Die Bediener müssen die Schnittkanten unter 10facher Vergrößerung prüfen, um Mikrorisse und Späne zu erkennen. Defekte, die größer als 0,5 mm sind, erhöhen das Risiko eines verzögerten Bruchs und von Verletzungen bei der Handhabung. Rohre mit sichtbaren Defekten sollten markiert und zur weiteren Prüfung beiseite gelegt werden.

Qualitätskontrollteams verwenden Lupen oder Mikroskope, um die Unversehrtheit der Kanten sicherzustellen. Durch diesen Prüfschritt wird verhindert, dass fehlerhafte Rohre in die Montagelinien gelangen, wodurch künftige Unfälle vermieden werden. Eine konsequente Inspektion trägt zu einem sichereren Arbeitsplatz bei.

Inspektionswerkzeug | Erkannte Defektgröße | Ergriffene Maßnahmen |

|---|---|---|

10x Lupe | >0,5 mm Risse/Absplitterungen | Quarantäne zur Überprüfung |

Nur visuell | Verpasst Mikrodefekte | Erhöhtes Verletzungsrisiko |

HEPA-Staubsaugen: Ordnungsgemäße Staubentfernung zur Vermeidung von Re-Suspension

HEPA Beim Staubsaugen wird der Staub aus dem Arbeitsbereich entfernt, ohne dass die Partikel wieder in die Luft aufgewirbelt werden. Die Bediener müssen die Verwendung von Druckluft oder trockenem Kehren vermeiden, da dies Staub in der Luft erzeugen und die Gefahr für die Atemwege erhöhen kann. HEPA-Staubsauger fangen feine Partikel auf und verringern das Expositionsrisiko.

Bei der Reinigung mit Druckluft kann Staub aufgewirbelt werden, der Augen und Haut gefährdet und sogar zu einer Luftembolie oder Brandgefahr führen kann. Einrichtungen, die auf HEPA-Staubsauger umstellen, berichten über eine geringere Anzahl von Atemwegsproblemen und eine verbesserte allgemeine Sicherheit. In der nachstehenden Tabelle werden die Reinigungsmethoden miteinander verglichen:

Risiko-Typ | Pressluft | HEPA-Staubsaugen |

|---|---|---|

Gefahren für Augen und Haut | Kann Partikel ablösen, die in die Augen gelangen oder die Haut reiben können. | Geringeres Risiko der Partikelverschleppung. |

Risiko einer Luftembolie | Möglich, wenn Luft durch die Haut oder Körperöffnungen in den Blutkreislauf gelangt. | Kein Risiko einer Luftembolie. |

Gefahr für die Atemwege | Staubpartikel werden in die Luft geblasen, wodurch Luftschadstoffe entstehen. | Fängt Staub auf, ohne ihn in die Luft abzugeben. |

Brand-/Explosionsgefahr | In der Luft befindlicher brennbarer Staub kann sich entzünden und schwere Verletzungen verursachen. | Reduziert das Risiko durch Eindämmung von Staub. |

Allgemeine Sicherheitsaspekte | Unfug und Missbrauch können zu schweren Unfällen führen. | Bei sachgemäßer Anwendung im Allgemeinen sicherer. |

Zusammenfassung:

HEPA-Staubsauger zur Staubentfernung verwenden

Vermeiden Sie Druckluft und trockenes Kehren

HEPA-Staubsaugen verbessert Sicherheit und Luftqualität

Welche Notfalleinsatzverfahren gibt es für Verletzungsfälle?

Verfahren für Notfallmaßnahmen spielen eine entscheidende Rolle bei der Verringerung der Verletzungsgefahr beim Schneiden von Quarzrohren. Schnelles und richtiges Handeln kann verhindern, dass aus kleinen Unfällen schwere Verletzungen werden. In diesem Abschnitt werden die wichtigsten Notfallmaßnahmen bei Augenverletzungen, Risswunden und Atemnot sowie die Bedeutung der jährlichen Schulung erläutert.

Reaktion auf Augenverletzungen: 15-minütige Spülungstechnik und medizinische Nachsorge

Wenn beim Schneiden Staub oder Splitter in die Augen gelangen, ist eine sofortige Spülung der erste Schritt. Die Mitarbeiter müssen die Augenspülstation mindestens 15 Minuten lang benutzen, dabei die Augenlider offen halten und die Augen in alle Richtungen bewegen. Auch wenn sich die Symptome nach der Spülung bessern, ist eine ärztliche Untersuchung erforderlich.

Durch die schnelle Reaktion werden bis zu 90% an Verunreinigungen entfernt und das Risiko dauerhafter Schäden erheblich verringert. Verzögerungen von mehr als 10 Minuten können dazu führen, dass sich Partikel festsetzen, was die Wiederherstellung erschwert. Einrichtungen, die dieses Notfallverfahren anwenden, berichten von höheren Heilungsraten nach Augenunfällen.

Wichtige Punkte:

Beginn der Bewässerung innerhalb von 2 Minuten

15 Minuten lang fortsetzen

Stets einen Arzt aufsuchen

Erste Hilfe bei Schnittwunden: Direkter Druck, Rückhaltung von Fragmenten, Kriterien für die medizinische Beurteilung

Risswunden erfordern schnelles Handeln, um Blutungen zu kontrollieren und Komplikationen zu vermeiden. Das Personal sollte 10-15 Minuten lang direkten Druck mit einem sauberen Tuch ausüben und vermeiden, eingebettete Glassplitter zu entfernen. Bei Schnitten, die länger als 1 cm oder tiefer als 3 mm sind, ist eine ärztliche Untersuchung erforderlich.

Das Erkennen des Schweregrads einer Verletzung und die Überwachung der Symptome tragen dazu bei, dass aus kleinen Wunden keine schweren werden. Eine genaue Risikobewertung stellt sicher, dass die Arbeitnehmer zur richtigen Zeit die richtige Versorgung erhalten. Die folgende Tabelle fasst die besten Praktiken für die Erste Hilfe bei Schnittwunden zusammen und zeigt, wann weitere Hilfe benötigt wird:

Beste Praxis | Beschreibung | Kausalität |

|---|---|---|

Erste Bewertung | Beobachtung von Verletzungen und Überprüfung der Reaktionsfähigkeit | Betreuer benötigt Pflege |

Stabilisierung | Druck ausüben und vermutete Frakturen immobilisieren | Stoppt Blutungen, verhindert Schäden |

Behandlung von Wunden | Wunde säubern, Verband anlegen, auf Infektion überwachen | Reduziert Komplikationen |

Protokoll bei Atemnot: Frischluft, Notfalldienste, Expositionsuntersuchung

Nach der Exposition gegenüber Siliziumdioxidstaub beim Schneiden kann es zu Atembeschwerden kommen. Die Mitarbeiter müssen die betroffene Person sofort an die frische Luft bringen und enge Kleidung lockern. Wenn die Symptome länger als zwei Minuten andauern, sollte der Notdienst gerufen werden.

Ein schnelles Verlassen des Expositionsbereichs verringert das Risiko langfristiger gesundheitlicher Auswirkungen. Die Vorgesetzten müssen die Ursache des Vorfalls untersuchen, um künftige Unfälle zu verhindern. Dieses Notfallverfahren schützt die Arbeitnehmer vor schweren Verletzungen der Atemwege.

Zusammenfassung der Maßnahmen:

Umzug an die frische Luft

Bei anhaltenden Symptomen Notdienst rufen

Untersuchung der Expositionsquelle

Anforderungen an die Notfallausbildung: Jährliche praktische Übungen und Kompetenzüberprüfung

Jährliche praktische Schulungen gewährleisten, dass alle Arbeitnehmer wissen, wie sie in Notfällen reagieren müssen. Die Schulung muss praktische Übungen beinhalten, wie z. B. die Bedienung der Augenspülstation und die Anwendung von Erster Hilfe. Die Vorgesetzten dokumentieren jede Schulung, um die OSHA-Vorschriften zu erfüllen.

Regelmäßiges Üben schafft Vertrauen und verbessert die Reaktionszeiten bei echten Notfällen. Einrichtungen mit dokumentierten Schulungsprogrammen berichten von weniger Verletzungen und besseren Ergebnissen nach Unfällen. Die Schulungsunterlagen müssen die behandelten Themen, die Identität des Ausbilders und den Kompetenznachweis enthalten.

Element Ausbildung | Anforderung | Kausalität |

|---|---|---|

Praktische Anwendung | Jährlich, mit praktischen Vorführungen | Gewährleistet die Beibehaltung von Fähigkeiten |

Dokumentation | Themen, Trainer, Kompetenz aufzeichnen | Erfüllt die OSHA-Vorschriften |

Überprüfung der Kompetenz | Prüfung oder Vorführung erforderlich | Bestätigt die Bereitschaft |

Welche Dokumentation und fortlaufende Überwachung gewährleisten eine nachhaltige Einhaltung der Sicherheitsvorschriften?

Eine genaue Dokumentation und laufende Überwachung bilden das Rückgrat eines starken Sicherheitsprogramms. Diese Praktiken helfen Unternehmen, Gefahren zu erkennen, Verbesserungen zu verfolgen und die Einhaltung gesetzlicher Vorschriften zu gewährleisten. Durch die Aufzeichnung und Überprüfung von Schlüsseldaten können die Teams Vorfälle verhindern und einen sichereren Arbeitsplatz schaffen.

Vierteljährliche Luftprobenahme: NIOSH-Methode 7500 Protokoll und Trendanalyse

Durch vierteljährliche Luftprobenahmen wird der Gehalt an lungengängigem kristallinem Siliziumdioxid bei repräsentativen Schneidarbeiten gemessen. Die Sicherheitskoordinatoren verwenden die NIOSH-Methode 7500 zur Entnahme von Proben in Höhe der Atemzone, um eine genaue Expositionsbewertung zu gewährleisten. Die Ergebnisse werden mit den zulässigen OSHA-Grenzwerten verglichen, und es werden Trends analysiert, um eine Verschlechterung der Kontrolle zu erkennen.

Einrichtungen, die die Luftqualität alle 90 Tage überwachen, können steigende Belastungswerte erkennen, bevor sie die Grenzwerte überschreiten. Die Trendanalyse hilft den Teams, Belastungsspitzen mit Anlagenproblemen oder Prozessänderungen in Verbindung zu bringen. Proaktive Probenahmen unterstützen ein frühzeitiges Eingreifen und kontinuierliche Verbesserungen.

Häufigkeit der Probenahme | Methode | Wichtigstes Ergebnis |

|---|---|---|

Vierteljährlich | NIOSH 7500 | Frühzeitige Erkennung von Belastungstrends |

Atmungszone | Persönliche Probenahme | Gewährleistet eine genaue Bewertung |

Wartungsprotokolle für Geräte: Erforderliche Eintragungen und 30-jährige Aufbewahrung

Wartungsprotokolle dokumentieren alle Wartungsarbeiten an der Schneidausrüstung, einschließlich des Wechselns von Klingen, der Reinigung des Kühlmittelsystems und des Austauschs von Belüftungsfiltern. Jeder Eintrag enthält das Datum, die durchgeführte Aufgabe und die verantwortliche Person. Die OSHA schreibt vor, dass die Einrichtungen diese Aufzeichnungen mindestens 30 Jahre lang aufbewahren müssen.

Durch eine konsequente Protokollierung können die Teams Muster erkennen, z. B. eine Zunahme von Zwischenfällen nach einer verzögerten Wartung. Langfristige Aufzeichnungen unterstützen auch behördliche Inspektionen und helfen zu überprüfen, ob die Sicherheitskontrollen wirksam bleiben. Eine verlässliche Dokumentation verringert das Risiko von anlagenbedingten Verletzungen.

Wichtige Punkte:

Aufzeichnung aller Wartungsaktivitäten mit Daten und Details

Bewahren Sie die Protokolle 30 Jahre lang auf, um die OSHA-Anforderungen zu erfüllen.

Nutzung von Protokollen zur Ermittlung von Trends und zur Vermeidung von Fehlern

Standards für die Schulungsdokumentation: Erforderliche Elemente für die Einhaltung der OSHA-Vorschriften

Die Schulungsunterlagen müssen das Datum, die behandelten Themen, den Namen des Ausbilders und den Nachweis der Kompetenz der Mitarbeiter enthalten. Die Einrichtungen dokumentieren sowohl die Erst- als auch die jährlichen Auffrischungsschulungen für alle Mitarbeiter, die Silikastaub ausgesetzt sind. Die Vorgesetzten überprüfen, ob die Mitarbeiter die erforderlichen Fähigkeiten nachweisen können und nicht nur schriftliche Tests bestehen.

Detaillierte Aufzeichnungen belegen, dass die Mitarbeiter ordnungsgemäß unterwiesen wurden und die Notfallverfahren verstehen. OSHA-Inspektoren prüfen diese Unterlagen häufig bei Audits. Gut geführte Schulungsunterlagen helfen Unternehmen, die Einhaltung der Vorschriften nachzuweisen und eine Sicherheitskultur zu fördern.

Dokumentation Element | Zweck | Kausalität |

|---|---|---|

Datum der Ausbildung | Verfolgt die Einhaltung der Vorschriften | Gewährleistet rechtzeitigen Unterricht |

Behandelte Themen | Bestätigt den gelieferten Inhalt | Überprüft relevante Kenntnisse |

Überprüfung der Kompetenz | Demonstriert die Beherrschung von Fähigkeiten | Reduziert das Risiko einer unangemessenen Reaktion |

Prozess zur Untersuchung von Vorfällen: Ursachenanalyse und Überprüfung von Abhilfemaßnahmen

Die Untersuchung von Vorfällen folgt einem strukturierten Prozess, um Gefahren zu erkennen und eine Wiederholung zu verhindern. Die Teams definieren das Problem, sammeln Daten und verwenden Analyseinstrumente wie die "Five Whys", um die Grundursachen aufzudecken. Abhilfemaßnahmen müssen spezifisch, messbar, erreichbar, relevant und zeitlich befristet sein.

Nach der Umsetzung von Lösungen überwachen die Teams die Ergebnisse, um die Wirksamkeit sicherzustellen. Das Sammeln von Beweisen durch Interviews, Fotos und Protokolle stärkt die Untersuchung. Dieser Ansatz führt zu einer kontinuierlichen Verbesserung und unterstützt ein sichereres Umfeld.

Wichtige Punkte:

Definieren Sie das Problem und sammeln Sie genaue Daten

Einsatz von Analyseinstrumenten zur Ermittlung der Grundursachen

Durchführung und Überwachung von Korrekturmaßnahmen auf ihre Wirksamkeit

Die Sicherheitsprotokolle, die für das Schneiden von Quarzrohren erforderlich sind, müssen in jeder Phase - von der Vorbereitung bis zur Reaktion im Notfall - eingehalten werden. Teams, die die Sicherheitsprotokolle für das Quarzrohrschneiden befolgen, verringern konsequent Verletzungen und vermeiden Verstöße gegen die Vorschriften. Regelmäßige Schulungen, proaktive Gefahrenüberwachung und strenge Dokumentation tragen dazu bei, dass Sicherheitsprotokolle für das Schneiden von Quarzrohren zum täglichen Standard gehören.

Die kontinuierliche Verbesserung der Sicherheit führt zu höherer Produktivität und gewährleistet die Einhaltung der Vorschriften. Jeder Arbeitnehmer spielt eine Rolle beim Aufbau eines sichereren und effizienteren Arbeitsplatzes.

FAQ

Was ist die häufigste Verletzung beim Schneiden von Quarzglasrohren?

Am häufigsten kommt es zu Schnittverletzungen durch den Kontakt mit der rotierenden Klinge.

Den Daten der Branche zufolge ereignen sich 92% dieser Verletzungen, wenn Arbeiter Rohre mit der Hand halten.

Die ordnungsgemäße Verwendung von Vorrichtungen und Handschuhen verringert dieses Risiko.

Wichtige Punkte:

Klingenkontakt verursacht die meisten Verletzungen

Händchenhalten erhöht das Risiko

Befestigungen und Handschuhe verbessern die Sicherheit

Was sollten Arbeitnehmer tun, wenn sie Quarzstaub ausgesetzt sind?

Die Arbeitnehmer sollten den Bereich verlassen und an die frische Luft gehen.

Dauern die Symptome länger als zwei Minuten an, muss der Vorgesetzte der Ursache nachgehen und eine ärztliche Untersuchung veranlassen.

Rasches Handeln verhindert langfristige gesundheitliche Auswirkungen.

Aktion | Zweck | Ergebnis |

|---|---|---|

Umzug an die frische Luft | Exposition reduzieren | Geringeres Gesundheitsrisiko |

Medizinische Bewertung | Bewertung der Symptome | Richtige Pflege sicherstellen |

Welche Kontrollen der Ausrüstung sind vor jeder Schicht erforderlich?

Die Bediener müssen den Luftstrom der Belüftung, den Zustand der Klingen, den Kühlmittelfluss und die Funktion des GFCI überprüfen.

Jede Kontrolle verhindert, dass die Ausrüstung ausfällt und Gefahren ausgesetzt wird.

Einrichtungen, die dieses Protokoll befolgen, verzeichnen einen Rückgang der Zwischenfälle um 65%.

Zusammenfassung:

Luftstrom ≥300 CFM

Klingenrundlauf <0,3mm

Kühlmitteldurchfluss 200-300ml/min

GFCI-geprüft

Welche Unterlagen belegen die Einhaltung der OSHA-Vorschriften beim Quarzschneiden?

Die Einrichtungen müssen Aufzeichnungen über Luftprobenahmen, Wartungsprotokolle, Schulungsunterlagen und Berichte über Zwischenfälle führen.

Jedes Dokument belegt, dass die Sicherheitsprotokolle eingehalten werden.

Die OSHA verlangt, dass diese Aufzeichnungen mindestens 30 Jahre lang aufbewahrt werden.

Dokumenttyp | Zweck | Vorratsspeicherung |

|---|---|---|

Luftprobenahme | Überwachung der Exposition | 30 Jahre |

Wartungsprotokolle | Sicherheit der Ausrüstung | 30 Jahre |

Schulungsunterlagen | Kompetenz der Arbeitnehmer | 30 Jahre |

Welche jährliche Schulung müssen Quarzrohrschneider absolvieren?

Die Arbeitnehmer müssen den Gebrauch von Augenspülungen für den Notfall, Erste Hilfe und das Abschalten von Geräten üben.

Die Aufsichtsbehörden überprüfen die Fähigkeiten durch praktische Vorführungen.

Jährliche Schulungen verringern die Verletzungsrate und gewährleisten die Einsatzbereitschaft.

Wichtige Punkte:

Praktische Notfallübungen

Fertigkeitsprüfungen für Vorgesetzte

Jährliche Auffrischung erforderlich