Die Wahl der richtigen Abmessungen von Quarzglasrohren für die thermische Gleichmäßigkeit von Öfen hängt oft davon ab, dass Durchmesser, Länge und Wandstärke ausgewogen sind, um eine präzise Temperaturregelung zu erreichen. Diese Faktoren wirken sich direkt darauf aus, wie sich die Wärme ausbreitet und wie das Rohr mechanischen Belastungen standhält. Eine Verdoppelung der Wandstärke zum Beispiel reduziert den Durchhang um etwa das Dreifache, während ein kleinerer Durchmesser bei gleicher Wandstärke den Durchhang weiter verringert. Ingenieure sollten bei der Wahl der Rohrdimensionen für verschiedene Ofenanwendungen auf Materialqualität, Fertigungspräzision, Temperaturbeständigkeit und Haltbarkeit achten.

Wichtigste Erkenntnisse

Wählen Sie eine Wandstärke zwischen 2,0 mm und 3,5 mm für optimale thermische Gleichmäßigkeit und mechanische Festigkeit.

Wählen Sie den Röhrchendurchmesser entsprechend der Probengröße; kleinere Durchmesser unterstützen eine präzise Kontrolle, während größere Durchmesser die Gleichmäßigkeit der Erwärmung verbessern.

Halten Sie ein Verhältnis von Länge zu Durchmesser von 15:1 bis 25:1 ein, um stabile Temperaturzonen zu gewährleisten und Wärmeverluste zu minimieren.

Verwenden Sie hochreine Quarzmaterialien, um die Haltbarkeit und Temperaturbeständigkeit bei Hochtemperaturanwendungen zu verbessern.

Einführung von statistischen Stichproben und automatisierten Inspektionen, um eine gleichbleibende Qualität und Maßgenauigkeit in der Quarzrohrproduktion zu gewährleisten.

Wie wirken sich Wanddicke und Durchmesser auf die Temperaturverteilung aus?

Ingenieure konzentrieren sich bei der Optimierung der Abmessungen von Quarzglasrohren oft auf die Wandstärke und den Durchmesser des Ofens und die thermische Gleichmäßigkeit. Diese beiden Faktoren wirken zusammen, um zu steuern, wie sich die Wärme durch das Rohr bewegt und wie gleichmäßig sich die Temperaturen in der Verarbeitungszone verteilen. Eine sorgfältige Auswahl dieser Abmessungen verbessert die Prozessqualität und verlängert die Lebensdauer der Rohre.

Berechnung der thermischen Zeitkonstanten für verschiedene Wandstärken

Die Wandstärke spielt eine entscheidende Rolle dabei, wie schnell eine Quarzrohr auf Temperaturänderungen reagiert. Dünnere Wände, z. B. unter 2 mm, ermöglichen einen schnellen Wärmeübergang, können aber gemäß der Analyse der Wärmeleitfähigkeit nach ASTM C372 radiale Temperaturgradienten von 15-25 °C erzeugen. Dickere Wände über 4 mm verlangsamen die thermische Reaktion um 40-60%, was die Temperaturstabilisierung verzögern und die Prozesszeit beeinflussen kann.

Ingenieure wählen häufig eine Wanddicke zwischen 2,0 und 3,5 mm, um ein Gleichgewicht zwischen thermischem Ansprechverhalten und mechanischer Festigkeit zu erreichen. Daten aus Finite-Elemente-Analysen zeigen, dass eine Wandstärke von 2,5 mm in einem Rohr mit einem Außendurchmesser von 50 mm bei 1050 °C eine radiale Gleichmäßigkeit von ±3 °C erreicht, während dünnere Wandstärken viel größere Abweichungen aufweisen. Dieser optimale Bereich unterstützt sowohl schnelle thermische Zyklen als auch kontinuierlichen Hochtemperaturbetrieb und ist damit für die meisten Ofenanwendungen geeignet.

Zusammenfassung:

Dünnere Wände (<2 mm): Schnelle Wärmeübertragung, größere Temperaturgradienten

Optimale Dicke (2,0-3,5 mm): Beste Gleichmäßigkeit, ausgewogene Stärke

Dickere Wände (>4 mm): Langsame Reaktion, verstärkte mechanische Unterstützung

Ingenieure sollten die Wandstärke auf der Grundlage des erforderlichen thermischen Verhaltens und der mechanischen Anforderungen ihres Prozesses auswählen.

Wie sich das Verhältnis von Durchmesser zu Wanddicke auf die Spannungsverteilung auswirkt

Das Verhältnis von Rohrdurchmesser zu Wandstärke beeinflusst die Spannungsverteilung während der Heiz- und Kühlzyklen. Rohre mit einem hohen Verhältnis von Durchmesser zu Wanddicke können thermische Gradienten konzentrieren, was bei schnellen Aufheizraten zu Spitzenspannungen von 35-50 MPa führt, wie ASTM C1525-Tests zeigen. Ein Verhältnis, bei dem die Wanddicke bei Rohren mit einem Außendurchmesser von bis zu 50 mm bei 2,5 mm bleibt, hält die maximale Spannung unter 25 MPa, wodurch das Risiko eines Thermoschockversagens verringert wird.

Die Hersteller empfehlen für Rohre mit größerem Durchmesser eine größere Wandstärke, um die strukturelle Integrität zu erhalten. So werden für Rohre mit einem Durchmesser von mehr als 80 mm häufig Wandstärken zwischen 3,0 und 3,5 mm verwendet, um höhere Druckunterschiede auszugleichen und die Belastung gleichmäßiger zu verteilen. Diese Anpassung trägt dazu bei, Risse zu vermeiden und die Lebensdauer der Rohre zu verlängern, insbesondere in anspruchsvollen Ofenumgebungen.

Durchmesser (mm) | Wanddicke (mm) | Spitzenspannung (MPa) | Kausale Erläuterung |

|---|---|---|---|

50 | 2.5 | <25 | Ausgewogenes Verhältnis verteilt die Belastung gleichmäßig |

80 | 3.5 | <30 | Dickere Wände verringern die Spannungskonzentration |

50 | 1.5 | >35 | Dünne Wände erhöhen die Spitzenbelastung |

Die Wahl des richtigen Verhältnisses zwischen Durchmesser und Wanddicke hilft den Ingenieuren, Spannungskonzentrationen zu minimieren und die Zuverlässigkeit der Rohre zu verbessern.

Optimierung der internen Strömungsmuster durch Rohrdimensionierung

Der Rohrdurchmesser wirkt sich direkt auf die Strömungsmuster in der Innenatmosphäre aus, die eine Schlüsselrolle für die Temperaturgleichmäßigkeit spielen. Rohre mit einem Durchmesser von weniger als 40 mm erzeugen eine laminare Strömung, was zu axialen Temperaturgradienten von 8-12 °C pro 10 cm Länge führt. Größere Rohre, z. B. mit einem Durchmesser von 80-100 mm, bilden gleichmäßigere Temperaturzonen aus, erfordern jedoch eine höhere Heizleistung, um konstante Temperaturen aufrechtzuerhalten. 50%

Ingenieure stimmen den Rohrdurchmesser häufig auf die Probengröße und die gewünschten Fließeigenschaften ab. Bei kleinen Laboranwendungen unterstützt ein Durchmesser von 40 mm eine präzise Steuerung, während bei Prozessen im Produktionsmaßstab 80 mm oder größere Rohre für größere gleichmäßige Heizzonen von Vorteil sind. Die Anpassung der Rohrgröße ermöglicht ein besseres Management der konvektiven Durchmischung und der Temperaturstabilität.

Zusammenfassung:

Kleiner Durchmesser (<40 mm): Laminare Strömung, höhere axiale Gradienten

Großer Durchmesser (80-100 mm): Einheitliche Zonen, erhöhter Energiebedarf

Auswahl des Durchmessers: Entspricht dem Probenumfang und den Prozessanforderungen

Die richtige Dimensionierung der Rohre gewährleistet optimale Strömungsmuster und verbessert die thermische Gleichmäßigkeit der Quarzrohre im Ofen.

Welche Längen-Durchmesser-Verhältnisse gewährleisten die Stabilität der Prozesszone?

Um stabile Temperaturzonen in Quarzrohröfen zu erhalten, müssen Ingenieure das richtige Verhältnis zwischen Länge und Durchmesser wählen. Dieses Verhältnis wirkt sich darauf aus, wie sich die Wärme entlang des Rohrs verteilt und wie viel des Verarbeitungsbereichs gleichmäßig bleibt. Die Wahl der richtigen Abmessungen trägt dazu bei, Verluste durch den Endeffekt zu vermeiden, und unterstützt gleichbleibende Ergebnisse sowohl bei Labor- als auch bei Produktionsanwendungen.

Berechnung der thermischen Endverluste für verschiedene Rohrgeometrien

Wärmeverluste durch den Endeffekt treten auf, wenn das Rohr über die beheizte Zone hinausragt, was zu Temperaturabfällen in der Nähe der Enden führt. Diese Verluste hängen von der Rohrgeometrie ab, einschließlich Durchmesser, Wandstärke und Länge. Die Daten zeigen, dass bei Rohren mit einem Verhältnis von Länge zu Durchmesser unter 10:1 axiale Temperaturgradienten von mehr als 30 °C auftreten können, während Verhältnisse zwischen 15:1 und 25:1 die Verarbeitungszone stabil und gleichmäßig halten.

Ingenieure wählen häufig Standard-Quarzrohrgrößen auf der Grundlage der Probengröße und der Anforderungen an die Heizzone aus. So werden für Laboröfen üblicherweise Rohre mit Durchmessern von 25 mm bis 60 mm und Längen von 500 mm bis 1500 mm verwendet. Produktionsöfen können größere Durchmesser und längere Rohre erfordern, um größere Proben und erweiterte Heizzonen unterzubringen.

Eine zusammenfassende Tabelle verdeutlicht die Auswirkungen der Rohrgeometrie auf die Verluste durch den Endeffekt:

Rohrgeometrie | Endeffekt Verlust | Kernpunkt |

|---|---|---|

L/D < 10:1 | >30°C axialer Gradient | Kurze Rohre verlieren an den Enden mehr Wärme |

L/D 15:1-25:1 | <5°C axialer Gradient | Stabile, einheitliche Verarbeitungszone |

L/D > 30:1 (einzelne Zone) | Mehrere Heizzonen erforderlich | Lange Rohre erfordern zusätzliche Kontrolle |

Wie die Durchflussrate der Atmosphäre die Anforderungen an die optimale Länge verändert

Die Durchflussrate der Atmosphäre im Rohr verändert die Wärmeausbreitung und kann die optimale Rohrlänge beeinflussen. Geringere Durchflussraten, z. B. unter 200 ml/min, tragen dazu bei, Wärmeschocks zu minimieren und gleichmäßige Temperaturen aufrechtzuerhalten, insbesondere unter Vakuum- oder Umgebungsdruckbedingungen. Höhere Durchflussraten können die konvektive Durchmischung verbessern, so dass kürzere Rohre möglich sind und dennoch eine gute Gleichmäßigkeit erreicht wird.

Ingenieure passen die Rohrlänge je nach gewünschter Durchflussmenge und Prozessanforderungen an. Bei statischen oder niedrigen Durchflussbedingungen werden längere Rohre mit einem größeren Verhältnis von Länge zu Durchmesser (20:1 bis 28:1) bevorzugt, um axiale Gradienten zu reduzieren. Im Gegensatz dazu sind bei höheren Durchflussraten kürzere Rohre mit einem Verhältnis von nur 12:1 sinnvoll, da eine stärkere Durchmischung zu einer gleichmäßigeren Temperaturverteilung beiträgt.

Die wichtigsten Erkenntnisse für die Auswahl der Rohrlänge auf der Grundlage der Durchflussmenge:

Niedriger Durchfluss (<200 ml/min): Längere Rohre für bessere Gleichmäßigkeit verwenden

Hoher Durchfluss: Kürzere Rohre können wegen der besseren Durchmischung ausreichen.

Vakuum/Umgebungsdruck: Halten Sie den Durchfluss unter 200 ml/min, um einen thermischen Schock zu vermeiden.

Diese Richtlinien helfen den Ingenieuren, die Abmessungen der Quarzrohre und die thermische Gleichmäßigkeit der Öfen an die jeweiligen Prozessbedingungen anzupassen.

Mehrzonenkonfiguration für erweiterte gleichmäßige Beheizung

Mehrzonen-Ofenkonzepte verwenden mehrere unabhängig voneinander geregelte Heizzonen, um die Länge der gleichmäßigen Temperaturbereiche zu vergrößern. Dieser Ansatz schafft im Vergleich zu Ein-Zonen-Systemen längere Bereiche mit konstanter Temperatur und ermöglicht eine präzise Steuerung der Temperaturgradienten entlang des Rohrs. Mehrzonenkonfigurationen sind besonders nützlich für Prozesse, die eine längere gleichmäßige Erwärmung oder spezifische thermische Profile erfordern.

Ingenieure entscheiden sich bei großen oder kontinuierlichen Prozessen häufig für Mehrzonenanlagen. Jede Zone kann so eingestellt werden, dass Verluste durch Endeffekte kompensiert werden, wodurch sichergestellt wird, dass der zentrale Verarbeitungsbereich innerhalb enger Temperaturtoleranzen bleibt. Diese Flexibilität unterstützt eine breite Palette von Anwendungen, von der Kristallzüchtung bis zur modernen Materialsynthese.

Vorteile von Mehrzonen-Konfigurationen:

Mehrere unabhängige Zonen: Ermöglicht präzise Temperaturkontrolle

Längere einheitliche Regionen: Reduzieren Sie die Verluste beim Endeffekt

Erhöhte Prozessflexibilität: Unterstützung komplexer Heizprofile

Mehrzonige Designs tragen dazu bei, stabile und gleichmäßige Bedingungen über die gesamte Rohrlänge aufrechtzuerhalten.

Welche Maßtoleranzen verhindern eine thermische Spannungskonzentration?

Maßtoleranzen spielen eine entscheidende Rolle bei der Erhaltung der strukturellen Integrität von Quarzrohren, die in Hochtemperaturöfen verwendet werden. Ingenieure sind auf präzise Messungen angewiesen, um Spannungskonzentrationen zu vermeiden, die zu einem vorzeitigen Ausfall der Rohre führen können. Die sorgfältige Kontrolle der Rohrgeometrie gewährleistet eine gleichbleibende Leistung und verlängert die Lebensdauer in anspruchsvollen thermischen Umgebungen.

Wie sich Unrundheit auf die Gleichmäßigkeit der Temperatur in Umfangsrichtung auswirkt

Unter Unrundheit versteht man die Differenz zwischen dem maximalen und dem minimalen Durchmesser eines Quarzrohrs. Wenn ein Rohr nicht perfekt rund ist, verteilt sich die Wärme nicht gleichmäßig über seinen Umfang. Diese ungleichmäßige Verteilung führt zu heißen Stellen, die die Effizienz des Ofens verringern und die Lebensdauer der Rohre verkürzen können.

Ingenieure messen die Unrundheit mit Messschiebern und Mikrometern an mehreren Stellen des Rohrs. Eine gleichmäßige Rundheit trägt dazu bei, dass die Lichtemission und die Erhitzungsmuster gleichmäßig sind. Eine unzureichende Rundheit kann zu einer ungleichmäßigen Erwärmung führen, was bei empfindlichen Prozessen zu unvorhersehbaren Ergebnissen führt.

Wichtige Punkte zum Thema Unrundheit:

Unrunde Rohre führen zu ungleichmäßiger Wärmeverteilung und heißen Stellen.

Eine geringere Rundheit verringert den Wirkungsgrad des Ofens und die Lebensdauer der Rohre.

Die gleichmäßige Rundheit unterstützt eine gleichmäßige Erwärmung und Prozesssicherheit.

Einfluss der Exzentrizität der Wanddicke auf das Versagen durch Thermoschock

Die Exzentrizität der Wanddicke beschreibt die Abweichung zwischen dem dicksten und dem dünnsten Teil einer Rohrwand. Eine hohe Exzentrizität konzentriert die mechanische Belastung bei schnellen Temperaturänderungen. Rohre mit einer engen Wanddickengleichmäßigkeit, z. B. ±0,1 mm, widerstehen Temperaturschocks und bewahren ihre strukturelle Integrität unter zyklischen Belastungen.

Ingenieure verwenden Ultraschallmessgeräte, um die Wanddicke an mehreren Stellen zu prüfen. Sie zeichnen die Höchst- und Mindestwerte auf und berechnen dann die Differenz als Prozentsatz der Nenndicke. Rohre mit geringer Exzentrizität weisen weniger Ausfälle und eine längere Lebensdauer auf, insbesondere in Umgebungen mit bis zu 1200 °C.

Toleranz Typ | Spezifikation | Zweck |

|---|---|---|

Gleichmäßigkeit der Wanddicke | ±0,1 mm | Verhindert Spannungskonzentration unter thermischer Belastung |

Die Einhaltung strenger Wanddickentoleranzen trägt zur Vermeidung von Rissen bei und gewährleistet einen zuverlässigen Betrieb in Hochtemperaturöfen.

Statistische Prozesskontrolle Anforderungen an die Maßhaltigkeit

Die statistische Prozesskontrolle (SPC) stellt sicher, dass die Abmessungen der Quarzrohre während der gesamten Produktion konstant bleiben. Die Ingenieure setzen Stichprobenpläne ein, um eine Teilmenge der Rohre aus jeder Charge zu prüfen. Ein Los von 5.000 Teilen erfordert beispielsweise eine Stichprobengröße von 50 Rohren, während ein Los von 100.000 Teilen 74 Proben benötigt.

Qualitätskontrollteams prüfen die Rohstoffe, überwachen die Produktionsstufen und führen Endkontrollen vor der Verpackung durch. SPC ermöglicht es den Herstellern, Abweichungen frühzeitig zu erkennen und hohe Standards einzuhalten. Wenn die Proben den Spezifikationen entsprechen, gewinnen die Ingenieure die Gewissheit, dass die gesamte Charge zuverlässig funktionieren wird.

Zusammenfassung der SPC-Protokolle:

Die QC-Probenahme erfolgt auf mehreren Produktionsstufen.

Die Rohmaterialkontrolle verhindert frühzeitige Mängel.

Die Endkontrolle stellt sicher, dass die Rohre den Maßtoleranzen entsprechen.

Die sorgfältige Anwendung von SPC unterstützt die thermische Gleichmäßigkeit von Quarzrohrdimensionen im Ofen und verlängert die Lebensdauer der Rohre.

Welche Standard-Rohrgrößen passen zu den gängigen Ofenkonfigurationen?

Ingenieure wählen Standard-Quarzrohrgrößen aus, die den Anforderungen von Labor- und Produktionsöfen entsprechen. Diese Größen beeinflussen die Probenkapazität, das Design der Heizzone und die Gesamteffizienz des Prozesses. Wenn man versteht, wie Durchmesser und Länge mit der Ofenkonfiguration zusammenhängen, kann man die thermische Gleichmäßigkeit der Quarzrohrdimensionen im Ofen optimieren.

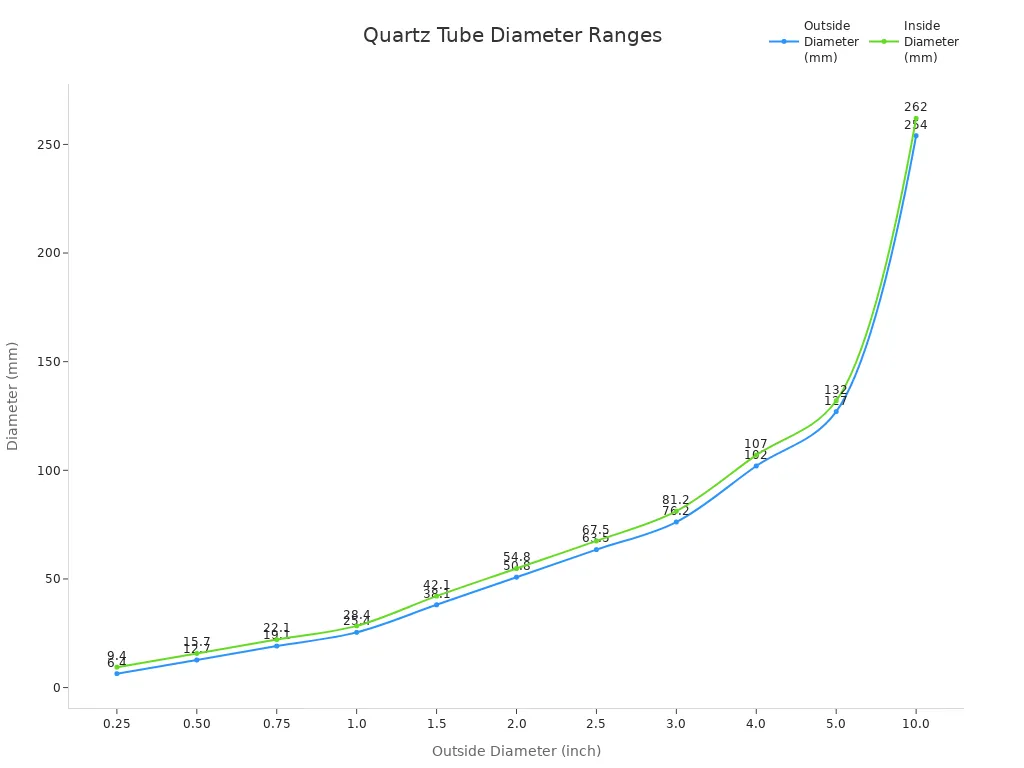

Standard-Durchmesserbereiche für verschiedene Probenverarbeitungswaagen

Die Durchmesser von Quarzglasrohren variieren stark, um unterschiedlichen Probengrößen und Ofenkonstruktionen gerecht zu werden. Bei kleinen Laborverfahren werden häufig Rohre mit einem Außendurchmesser von 6,4 mm bis 25,4 mm verwendet, während für Anwendungen im Produktionsmaßstab größere Rohre bis zu 254 mm erforderlich sind. Die Wahl des Durchmessers beeinflusst nicht nur das Probenvolumen, sondern auch die erforderliche Heizleistung und die Gleichmäßigkeit der Temperaturverteilung.

Die folgende Tabelle zeigt die gängigen Durchmesserbereiche für Quarzrohre, die in verschiedenen Verarbeitungsskalen verwendet werden. Größere Durchmesser ermöglichen einen höheren Probendurchsatz und eine gleichmäßigere Erwärmung, erfordern aber auch einen höheren Energieaufwand. Ingenieure müssen diese Faktoren bei der Auswahl der Rohrgrößen für bestimmte Anwendungen abwägen.

Außendurchmesser (Zoll) | Außendurchmesser (mm) | Innendurchmesser (Zoll) | Innendurchmesser (mm) |

|---|---|---|---|

0.25 | 6.4 | 0.37 | 9.4 |

0.50 | 12.7 | 0.62 | 15.7 |

0.75 | 19.1 | 0.87 | 22.1 |

1.0 | 25.4 | 1.12 | 28.4 |

1.5 | 38.1 | 1.66 | 42.1 |

2.0 | 50.8 | 2.16 | 54.8 |

2.5 | 63.5 | 2.66 | 67.5 |

3.0 | 76.2 | 3.19 | 81.2 |

4.0 | 102 | 4.21 | 107 |

5.0 | 127 | 5.20 | 132 |

10.0 | 254 | 10.31 | 262 |

Wichtige Punkte:

Kleine Durchmesser (6,4-25,4 mm): Ideal für Laborproben und präzise Kontrollen.

Mittelgroße Durchmesser (38,1-76,2 mm): Geeignet für Forschung und Pilotversuche.

Große Durchmesser (102-254 mm): Unterstützung der Verarbeitung im Produktionsmaßstab und gleichmäßige Erwärmung.

Die Wahl des richtigen Durchmessers gewährleistet einen effizienten Betrieb des Ofens und passt sich dem Maßstab der Probenverarbeitung an.

Wie die Wahl der Rohrlänge zur Gestaltung der Heizzone des Ofens passt

Die Rohrlänge spielt eine entscheidende Rolle bei der Erzielung thermischer Gleichmäßigkeit innerhalb des Ofens. Die gleichmäßige Länge bezieht sich auf den Abschnitt des Rohrs, in dem die Temperatur konstant bleibt, was für eine zuverlässige Verarbeitung unerlässlich ist. Die Ingenieure erweitern diesen gleichmäßigen Bereich durch die Verwendung von Isolierstopfen und die Erhöhung der Anzahl der Heizzonen.

Die Konfiguration der Heizzonen wirkt sich direkt auf die im gesamten Rohr erreichte Gleichmäßigkeit aus. Mehr Heizzonen ermöglichen eine bessere Kontrolle der Temperaturgradienten, während Isolierstopfen dazu beitragen, die Verluste durch den Endeffekt zu minimieren. Durch diese Konstruktionsentscheidungen können die Ingenieure die Rohrlänge an die spezifischen Anforderungen jedes Ofens anpassen.

Die gleichmäßige Länge definiert den Bereich mit der höchsten Temperaturkonstanz.

Isolierstopfen erweitern den einheitlichen Bereich und verringern den Wärmeverlust an den Rohrenden.

Die Vergrößerung der beheizten Zonen verbessert die thermische Gleichmäßigkeit im Rohr.

Durch die Anpassung der Rohrlänge an die Heizzonenauslegung maximieren die Ingenieure die Prozessstabilität und gewährleisten gleichbleibende Ergebnisse.

Kosten-Nutzen-Analyse von Standard- und kundenspezifischen Rohrmaßen

Bei der Entscheidung zwischen Standard- und kundenspezifischen Quarzrohrgrößen müssen Kosten, Vorlaufzeit und Leistungsvorteile abgewogen werden. Standardgrößen bieten schnelle Verfügbarkeit und Kompatibilität mit den meisten Ofenkonstruktionen. Kundenspezifische Abmessungen bieten maßgeschneiderte Lösungen für einzigartige Anwendungen, sind aber oft mit höheren Kosten und längeren Lieferzeiten verbunden.

Eine Übersichtstabelle hebt die wichtigsten Kompromisse zwischen Standard- und kundenspezifischen Röhrchenoptionen hervor. Standardröhrchen reduzieren die Komplexität der Beschaffung und unterstützen die Austauschbarkeit, während kundenspezifische Röhrchen die Probenkapazität und die thermische Gleichmäßigkeit für spezielle Prozesse optimieren.

Rohr Typ | Kosten | Vorlaufzeit | Kompatibilität | Leistung Nutzen |

|---|---|---|---|---|

Standard | Unter | Kürzere | Hoch | Allgemeine Anwendungen |

Benutzerdefiniert | Höher | Länger | Spezifische Entwürfe | Optimiert für einzigartige Bedürfnisse |

Ingenieure bewerten diese Faktoren, um die für ihre Ofenkonfiguration und ihre Prozessziele am besten geeigneten Rohrabmessungen auszuwählen.

Wie sollten Ingenieure die Abmessungen von Rohren messen und überprüfen?

Ingenieure müssen mit präzisen Messverfahren sicherstellen, dass Quarzrohre die strengen Abmessungsnormen erfüllen. Eine genaue Überprüfung verhindert thermischen Stress und unterstützt die langfristige Leistung des Ofens. Zuverlässige Mess- und Probenahmeprotokolle tragen dazu bei, die Produktqualität bei jeder Charge zu erhalten.

Ultraschall-Wanddickenmessverfahren und Genauigkeit

Ultraschalldickenmessgeräte bieten eine zerstörungsfreie Möglichkeit, die Wandstärke von Quarzrohren mit hoher Genauigkeit zu messen. Diese Geräte senden Schallwellen durch die Rohrwand und berechnen die Dicke anhand der Zeit, die für die Rückkehr des Echos benötigt wird. Ingenieure wählen oft Messgeräte wie das DeFelsko UTG-C oder UTG-Mdie spezielle Sondentypen für verschiedene Materialien und Anwendungen anbieten.

Die Wahl des Messgeräts und des Messwertaufnehmers hängt vom Material des Rohrs, dem Dickenbereich und der erforderlichen Präzision ab. Bei Quarzrohren liefern Verzögerungsleitungen oder Tauchschwinger die besten Ergebnisse, insbesondere bei der Messung dünner Wände oder der Erkennung kleiner Abweichungen. Ultraschallmessgeräte können auch Verschleiß und Korrosion überwachen, was für die Aufrechterhaltung der Rohrintegrität bei wiederholten Ofenzyklen von entscheidender Bedeutung ist.

Wichtige Punkte für die Ultraschallmessung:

Ultraschallmessgeräte funktionieren bei Glas, Keramik und Metallen.

Spezielle Sonden verbessern die Genauigkeit bei dünnen oder nicht-metallischen Rohren.

Durch regelmäßige Überwachung wird der Verschleiß erkannt und eine gleichbleibende Wandstärke gewährleistet.

Mit Hilfe von Ultraschallmessungen können die Ingenieure überprüfen, ob jedes Rohr den geforderten Spezifikationen entspricht, was sowohl die Sicherheit als auch die Prozesszuverlässigkeit unterstützt.

Statistische Stichprobenpläne für die Überprüfung der Abmessungen

Statistische Stichprobenpläne helfen den Ingenieuren bei der Überprüfung der Rohrabmessungen, ohne jedes einzelne Stück zu inspizieren. Diese Pläne definieren Annehmbare Qualitätsniveaus (AQL) und Los-Toleranzprozent fehlerhaft (LTPD)Sie helfen den Teams, Lose zu identifizieren und zurückzuweisen, die nicht den Qualitätsstandards entsprechen. Automatische Inspektionssysteme, die Kameras und Sensoren verwenden, liefern objektive und wiederholbare Ergebnisse, indem sie Rohre außerhalb der Spezifikationsgrenzen kennzeichnen.

Probenahmepläne verwenden Daten, um zu bestimmen, wie viele Röhrchen aus jeder Charge zu prüfen sind. Bei einer Charge von 5.000 Röhrchen sind beispielsweise 50 Proben erforderlich, während bei einer größeren Partie mehr Proben benötigt werden. Automatisierte Systeme erhöhen die Zuverlässigkeit, indem sie Fehler schnell erkennen und sicherstellen, dass nur konforme Röhrchen den Kunden erreichen. Dieser Ansatz reduziert menschliche Fehler und beschleunigt den Prüfprozess.

Probenahmeverfahren | Zweck | Hauptvorteil |

|---|---|---|

AQL/LTPD-basierte Probenahme | Definiert Fehlergrenzen für die Annahme | Gewährleistet gleichbleibende Produktqualität |

Automatisierte Kontrolle | Einsatz von Kameras, Lasern und Sensoren | Liefert objektive, wiederholbare Ergebnisse |

Datengesteuerte Stichprobenauswahl | Passt die Probengröße an das Chargenvolumen an | Gleichgewicht zwischen Effizienz und Zuverlässigkeit |

Statistische Probenahme und automatische Inspektion helfen den Ingenieuren, hohe Standards einzuhalten und zuverlässige Quarzrohre für Ofenanwendungen zu liefern.

Ingenieure erreichen optimale Quarzrohrabmessungen und thermische Gleichmäßigkeit, indem sie thermische Leistung, mechanische Festigkeit und Anwendungsanforderungen gegeneinander abwägen. Die folgende Tabelle zeigt, wie sich die Wandstärke auf die mechanische Festigkeit und die Temperaturwechselbeständigkeit auswirkt:

Wanddicke | Mechanische Festigkeit | Widerstandsfähigkeit gegen thermische Schocks |

|---|---|---|

Dicker | Höhere Druckbeständigkeit | Kann die Fähigkeit, raschen Temperaturschwankungen standzuhalten, verringern |

Verdünner | Geringere mechanische Festigkeit | Verbessert die Widerstandsfähigkeit gegen Temperaturschocks |

Zu den wichtigsten Empfehlungen gehören:

Hochreiner Quarz erhöht die Haltbarkeit und Temperaturbeständigkeit.

Dünnere Wände überstehen Tausende von Temperaturzyklen.

Ingenieure müssen die Rohreigenschaften an die Prozessbedingungen anpassen, um die Sicherheit zu gewährleisten.

Um eine zuverlässige Leistung zu gewährleisten, sollten Sie diese Protokolle befolgen:

Überprüfen Sie die Reinheit für eine strenge Materialkontrolle.

Passen Sie die Abmessungen der Rohre an die Anforderungen der Anwendung an.

Überprüfen Sie, ob die Spezifikationen des Herstellers eingehalten werden.

FAQ

Welche Wandstärke bietet die beste thermische Gleichmäßigkeit in Quarzrohröfen?

Die Ingenieure empfehlen eine Wandstärke zwischen 2,0 mm und 3,5 mm. Rohre in diesem Bereich erreichen eine radiale Temperaturgleichmäßigkeit von ±3°C bei 1050°C, basierend auf Finite-Elemente-Analysen und ASTM C372-Daten.

Wie wirkt sich der Rohrdurchmesser auf die erforderliche Heizleistung aus?

Rohre mit 80-100 mm Durchmesser benötigen 50% mehr Heizleistung als 40-mm-Rohre.

Größere Durchmesser schaffen gleichmäßigere Temperaturzonen, erhöhen aber den Energieverbrauch.

Welches Verhältnis von Länge zu Durchmesser minimiert die Verluste durch den Endeffekt?

L/D-Verhältnis | Axialer Gradient | Einheitlichkeit |

|---|---|---|

15:1-25:1 | <5°C | Hoch |

<10:1 | >30°C | Niedrig |

Röhren mit einem Verhältnis von 15:1 bis 25:1 sorgen für stabile Verarbeitungszonen.

Warum sind enge Maßtoleranzen bei Quarzrohren wichtig?

Enge Toleranzen (±0,1 mm Durchmesser, ±0,15 mm Wandstärke) verhindern Spannungskonzentrationen. Die Daten zeigen, dass Rohre mit diesen Toleranzen 68% länger halten als solche mit größeren Toleranzen.

Wie überprüfen Ingenieure die Abmessungen von Quarzglasrohren?

Die Ingenieure verwenden Mikrometer, Messschieber und Ultraschallmessgeräte. Sie messen an 10 axialen Positionen und 4 Umfangspunkten und befolgen dabei die ISO 10110-Normen für Genauigkeit und Konsistenz.