A seleção da uniformidade térmica do forno com as dimensões corretas do tubo de quartzo geralmente depende do equilíbrio entre o diâmetro, o comprimento e a espessura da parede para obter um controle preciso da temperatura. Esses fatores afetam diretamente a forma como o calor se espalha e como o tubo resiste ao estresse mecânico. Por exemplo, dobrar a espessura da parede reduz a taxa de queda em cerca de três vezesenquanto um diâmetro menor com a mesma espessura de parede diminui ainda mais a curvatura. Os engenheiros devem se concentrar na qualidade do material, na precisão da fabricação, na resistência à temperatura e na durabilidade ao escolher as dimensões do tubo para diferentes aplicações de fornos.

Principais conclusões

Escolha uma espessura de parede entre 2,0 mm e 3,5 mm para obter uniformidade térmica e resistência mecânica ideais.

Selecione o diâmetro do tubo com base no tamanho da amostra; os diâmetros menores permitem um controle preciso, enquanto os maiores aumentam a uniformidade do aquecimento.

Mantenha uma relação comprimento/diâmetro de 15:1 a 25:1 para garantir zonas de temperatura estáveis e minimizar as perdas térmicas.

Use materiais de quartzo de alta pureza para aumentar a durabilidade e a resistência à temperatura em aplicações de alta temperatura.

Implementar amostragem estatística e inspeção automatizada para garantir qualidade consistente e precisão dimensional na produção de tubos de quartzo.

Como a espessura e o diâmetro da parede afetam a distribuição da temperatura?

Os engenheiros geralmente se concentram na espessura e no diâmetro da parede ao otimizar a uniformidade térmica do forno de dimensões do tubo de quartzo. Esses dois fatores trabalham juntos para controlar como o calor se move através do tubo e como as temperaturas se espalham uniformemente pela zona de processamento. A seleção cuidadosa dessas dimensões melhora a qualidade do processo e prolonga a vida útil do tubo.

Cálculo de constantes de tempo térmico para diferentes espessuras de parede

A espessura da parede desempenha um papel fundamental na determinação da rapidez com que um tubo de quartzo responde às mudanças de temperatura. Paredes mais finas, como as que têm menos de 2 mm, permitem a transferência rápida de calor, mas podem criar gradientes radiais de temperatura de 15 a 25°C, de acordo com a análise de condutividade térmica ASTM C372. Paredes mais espessas, acima de 4 mm, diminuem a resposta térmica em 40-60%, o que pode atrasar a estabilização da temperatura e afetar o tempo do processo.

Os engenheiros geralmente escolhem uma espessura de parede entre 2,0 e 3,5 mm para equilibrar a capacidade de resposta térmica e a resistência mecânica. Dados da análise de elementos finitos mostram que uma parede de 2,5 mm em um tubo de 50 mm de diâmetro externo atinge ±3°C de uniformidade radial a 1050°C, enquanto paredes mais finas apresentam variações muito maiores. Essa faixa ideal suporta ciclos térmicos rápidos e operação contínua em alta temperatura, o que a torna adequada para a maioria das aplicações de fornos.

Resumo:

Paredes mais finas (<2 mm): Transferência rápida de calor, gradientes de temperatura maiores

Espessura ideal (2,0-3,5 mm): Melhor uniformidade, resistência equilibrada

Paredes mais espessas (>4 mm): Resposta lenta, aumento do suporte mecânico

Os engenheiros devem selecionar a espessura da parede com base na resposta térmica necessária e nas demandas mecânicas de seu processo.

Como a relação entre o diâmetro e a espessura da parede afeta a distribuição de tensão

A relação entre o diâmetro do tubo e a espessura da parede influencia a distribuição da tensão durante os ciclos de aquecimento e resfriamento. Os tubos com alta relação entre diâmetro e espessura da parede podem concentrar gradientes térmicos, levando a picos de tensão de 35 a 50 MPa durante taxas de aquecimento rápidas, conforme demonstrado no teste ASTM C1525. Uma relação que mantém a espessura da parede em 2,5 mm para tubos de até 50 mm de diâmetro externo mantém a tensão máxima abaixo de 25 MPa, reduzindo o risco de falha por choque térmico.

Os fabricantes recomendam aumentar a espessura da parede dos tubos de maior diâmetro para manter a integridade estrutural. Por exemplo, os tubos com diâmetros acima de 80 mm geralmente usam paredes entre 3,0 e 3,5 mm para suportar diferenciais de pressão mais altos e distribuir o estresse de forma mais uniforme. Esse ajuste ajuda a evitar rachaduras e prolonga a vida útil do tubo, especialmente em ambientes de fornos exigentes.

Diâmetro (mm) | Espessura da parede (mm) | Tensão de pico (MPa) | Explicação causal |

|---|---|---|---|

50 | 2.5 | <25 | A proporção equilibrada distribui o estresse uniformemente |

80 | 3.5 | <30 | Paredes mais espessas reduzem a concentração de tensão |

50 | 1.5 | >35 | Paredes finas aumentam a tensão de pico |

A seleção da relação correta entre o diâmetro e a espessura da parede ajuda os engenheiros a minimizar as concentrações de tensão e a aumentar a confiabilidade do tubo.

Otimização dos padrões de fluxo interno por meio do dimensionamento do tubo

O diâmetro do tubo afeta diretamente os padrões de fluxo da atmosfera interna, que desempenham um papel fundamental na uniformidade da temperatura. Os tubos com diâmetros abaixo de 40 mm criam um fluxo laminar, resultando em gradientes de temperatura axial de 8 a 12 °C por 10 cm de comprimento. Tubos maiores, como os de 80-100 mm de diâmetro, desenvolvem zonas de temperatura mais uniformes, mas exigem uma potência de aquecimento 50% maior para manter temperaturas consistentes.

Os engenheiros geralmente combinam o diâmetro do tubo com o tamanho da amostra e as características de fluxo desejadas. Para aplicações laboratoriais de pequena escala, um diâmetro de 40 mm permite um controle preciso, enquanto os processos em escala de produção se beneficiam de tubos de 80 mm ou maiores para zonas de aquecimento uniformes estendidas. O ajuste do tamanho do tubo permite um melhor gerenciamento da mistura convectiva e da estabilidade da temperatura.

Resumo:

Diâmetro pequeno (<40 mm): Fluxo laminar, gradientes axiais mais altos

Diâmetro grande (80-100 mm): Zonas uniformes, maior necessidade de energia

Seleção do diâmetro: Corresponde ao tamanho da amostra e aos requisitos do processo

O dimensionamento adequado do tubo garante padrões de fluxo ideais e melhora a uniformidade térmica do forno de dimensões do tubo de quartzo.

Quais relações entre comprimento e diâmetro garantem a estabilidade da zona de processo?

Os engenheiros devem selecionar a relação correta entre comprimento e diâmetro para manter zonas de temperatura estáveis nos fornos tubulares de quartzo. Essa relação afeta a forma como o calor é distribuído ao longo do tubo e o quanto da área de processamento permanece uniforme. A escolha das dimensões corretas ajuda a evitar perdas de efeito final e oferece resultados consistentes para aplicações de laboratório e de produção.

Cálculo de perdas térmicas de efeito final para diferentes geometrias de tubo

As perdas térmicas por efeito de extremidade ocorrem quando o tubo se estende além da zona aquecida, causando quedas de temperatura perto das extremidades. Essas perdas dependem da geometria do tubo, incluindo o diâmetro, a espessura da parede e o comprimento. Os dados mostram que os tubos com uma relação comprimento/diâmetro inferior a 10:1 podem apresentar gradientes de temperatura axial superiores a 30°C, enquanto as relações entre 15:1 e 25:1 mantêm a zona de processamento estável e uniforme.

Os engenheiros geralmente selecionam tamanhos padrão de tubos de quartzo com base no tamanho da amostra e nos requisitos da zona de aquecimento. Por exemplo, os fornos de laboratório geralmente usam tubos com diâmetros de 25 mm a 60 mm e comprimentos de 500 mm a 1.500 mm. Os fornos de produção podem exigir diâmetros maiores e tubos mais longos para acomodar amostras maiores e zonas de aquecimento estendidas.

Uma tabela de resumo destaca o impacto da geometria do tubo nas perdas por efeito final:

Geometria do tubo | Perda de efeito final | Ponto-chave |

|---|---|---|

L/D < 10:1 | >30°C gradiente axial | Tubos curtos perdem mais calor nas extremidades |

L/D 15:1-25:1 | <5°C de gradiente axial | Zona de processamento estável e uniforme |

L/D > 30:1 (zona única) | Necessidade de várias zonas de aquecimento | Tubos longos exigem controle adicional |

Como a taxa de fluxo da atmosfera modifica os requisitos de comprimento ideal

A taxa de fluxo da atmosfera dentro do tubo altera a forma como o calor se espalha e pode influenciar o comprimento ideal do tubo. Taxas de fluxo mais baixas, como abaixo de 200 ml/min, ajudam a minimizar o choque térmico e a manter temperaturas uniformes, especialmente em condições de vácuo ou pressão ambiente. Taxas de vazão mais altas podem melhorar a mistura convectiva, permitindo tubos mais curtos e, ao mesmo tempo, obtendo boa uniformidade.

Os engenheiros ajustam o comprimento do tubo com base na taxa de fluxo desejada e nas necessidades do processo. Para condições estáticas ou de baixa vazão, é preferível usar tubos mais longos com relações comprimento/diâmetro mais altas (20:1 a 28:1) para reduzir os gradientes axiais. Por outro lado, as taxas de fluxo mais altas suportam tubos mais curtos com proporções tão baixas quanto 12:1, uma vez que o aumento da mistura ajuda a uniformizar as temperaturas.

Principais conclusões para a seleção do comprimento do tubo com base na taxa de fluxo:

Baixo fluxo (<200 ml/min): Use tubos mais longos para obter melhor uniformidade

Alto fluxo: Tubos mais curtos podem ser suficientes para melhorar a mistura

Vácuo/pressão ambiente: Mantenha o fluxo abaixo de 200 ml/min para evitar choque térmico

Essas diretrizes ajudam os engenheiros a combinar a uniformidade térmica do forno de dimensões do tubo de quartzo com as condições específicas do processo.

Projeto de configuração de várias zonas para aquecimento uniforme estendido

Projetos de fornos multizonas usam várias zonas de aquecimento com controle independente para estender o comprimento das regiões de temperatura uniforme. Essa abordagem cria áreas de temperatura constante mais longas em comparação com os sistemas de zona única e permite o controle preciso dos gradientes de temperatura ao longo do tubo. As configurações de várias zonas são especialmente úteis para processos que exigem aquecimento uniforme estendido ou perfis térmicos específicos.

Os engenheiros geralmente escolhem configurações de várias zonas para operações contínuas ou de grande escala. Cada zona pode ser ajustada para compensar as perdas de efeito final, garantindo que a área central de processamento permaneça dentro de tolerâncias rígidas de temperatura. Essa flexibilidade suporta uma ampla variedade de aplicações, desde o crescimento de cristais até a síntese de materiais avançados.

Benefícios das configurações de várias zonas:

Várias zonas independentes: Permitir o controle preciso da temperatura

Regiões uniformes mais longas: Reduzir as perdas de efeito final

Maior flexibilidade do processo: Suporte a perfis de aquecimento complexos

Os projetos de várias zonas ajudam a manter condições estáveis e uniformes em todo o comprimento do tubo.

Quais tolerâncias dimensionais evitam a concentração de estresse térmico?

As tolerâncias dimensionais desempenham um papel fundamental na manutenção da integridade estrutural dos tubos de quartzo usados em fornos de alta temperatura. Os engenheiros dependem de medições precisas para evitar a concentração de tensão, que pode levar à falha prematura do tubo. O controle cuidadoso da geometria do tubo garante um desempenho consistente e prolonga a vida útil em ambientes térmicos exigentes.

Como a falta de circularidade afeta a uniformidade da temperatura circunferencial

A circularidade refere-se à diferença entre os diâmetros máximo e mínimo de um tubo de quartzo. Quando um tubo não é perfeitamente redondo, o calor não é distribuído uniformemente em sua circunferência. Essa distribuição desigual cria pontos quentes, que podem reduzir a eficiência do forno e diminuir a vida útil do tubo.

Os engenheiros medem a falta de circularidade usando paquímetros e micrômetros em vários pontos ao longo do tubo. O arredondamento consistente ajuda a manter padrões uniformes de emissão de luz e aquecimento. O arredondamento deficiente pode causar aquecimento inconsistente, levando a resultados imprevisíveis em processos sensíveis.

Pontos-chave sobre a falta de circularidade:

Tubos fora de esquadro criam distribuição desigual de calor e pontos quentes.

A redução da circularidade diminui a eficiência do forno e a vida útil do tubo.

O arredondamento uniforme permite um aquecimento consistente e a confiabilidade do processo.

Impacto da excentricidade da espessura da parede na falha por choque térmico

A excentricidade da espessura da parede descreve a variação entre as partes mais grossas e mais finas da parede de um tubo. A alta excentricidade concentra o estresse mecânico durante mudanças rápidas de temperatura. Os tubos com uniformidade de espessura de parede estreita, como ±0,1 mm, resistem ao choque térmico e mantêm a integridade estrutural sob cargas cíclicas.

Os engenheiros usam medidores ultrassônicos para verificar a espessura da parede em vários locais. Eles registram os valores máximo e mínimo e, em seguida, calculam a diferença como uma porcentagem da espessura nominal. Os tubos com baixa excentricidade apresentam menos falhas e maior vida útil, especialmente em ambientes que atingem 1.200°C.

Tipo de tolerância | Especificação | Finalidade |

|---|---|---|

Uniformidade da espessura da parede | ±0,1 mm | Evita a concentração de tensão sob carga térmica |

A manutenção de tolerâncias rigorosas de espessura de parede ajuda a evitar rachaduras e garante uma operação confiável em fornos de alta temperatura.

Requisitos de controle estatístico de processos para consistência dimensional

O controle estatístico de processos (SPC) garante que as dimensões dos tubos de quartzo permaneçam consistentes durante toda a produção. Os engenheiros implementam planos de amostragem para inspecionar um subconjunto de tubos de cada lote. Por exemplo, um lote de 5.000 peças requer um tamanho de amostra de 50 tubos, enquanto um lote de 100.000 peças precisa de 74 amostras.

As equipes de controle de qualidade inspecionam as matérias-primas, monitoram os estágios de produção e realizam verificações finais antes da embalagem. O SPC permite que os fabricantes detectem desvios antecipadamente e mantenham padrões elevados. Quando as amostras atendem às especificações, os engenheiros ganham confiança de que o lote inteiro terá um desempenho confiável.

Resumo dos protocolos SPC:

A amostragem de QC ocorre em vários estágios de produção.

A inspeção de matéria-prima evita defeitos precoces.

A inspeção final garante que os tubos atendam às tolerâncias dimensionais.

A aplicação cuidadosa do SPC oferece suporte à uniformidade térmica do forno de dimensões de tubo de quartzo e aumenta a vida útil do tubo.

Quais tamanhos de tubo padrão correspondem às configurações comuns de fornos?

Os engenheiros selecionam os tamanhos padrão dos tubos de quartzo para atender às necessidades dos fornos de laboratório e de produção. Esses tamanhos influenciam a capacidade da amostra, o projeto da zona de aquecimento e a eficiência geral do processo. Entender como o diâmetro e o comprimento se relacionam com a configuração do forno ajuda a otimizar as dimensões do tubo de quartzo e a uniformidade térmica do forno.

Faixas de diâmetro padrão para diferentes escalas de processamento de amostras

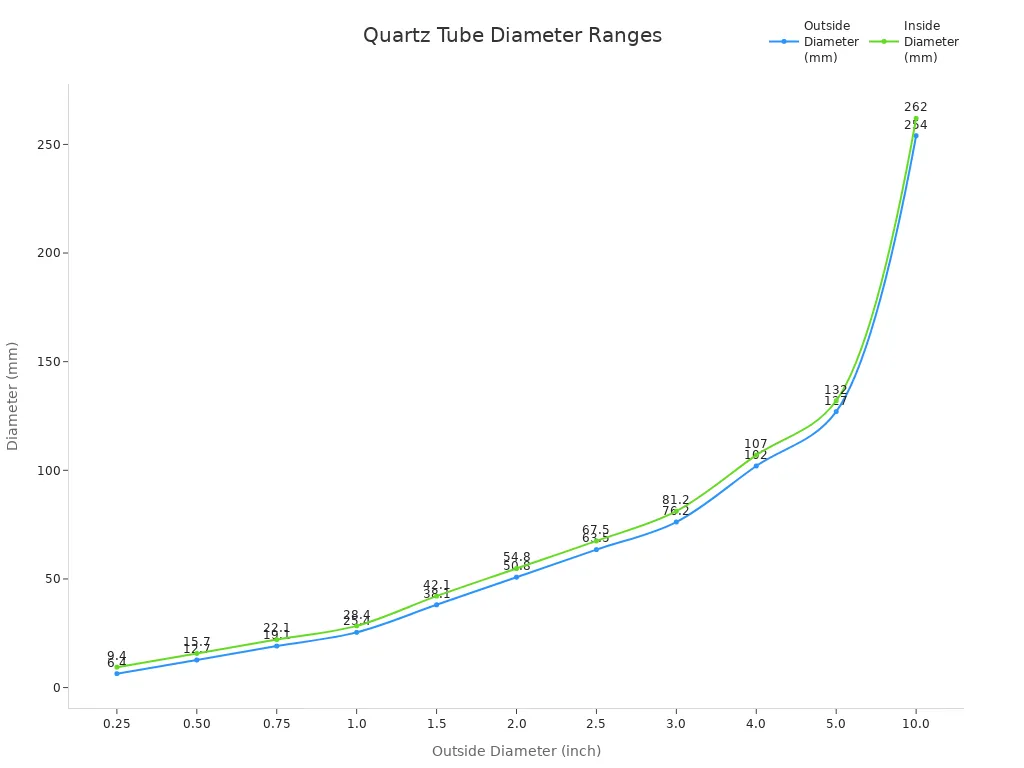

Os diâmetros dos tubos de quartzo variam muito para acomodar diferentes tamanhos de amostras e projetos de fornos. Os processos de laboratório em pequena escala geralmente usam tubos com diâmetros externos de 6,4 mm a 25,4 mm, enquanto as aplicações em escala de produção exigem tubos maiores, de até 254 mm. A escolha do diâmetro afeta não apenas o volume da amostra, mas também a potência de aquecimento necessária e a uniformidade da distribuição da temperatura.

A tabela a seguir mostra as faixas de diâmetro comuns para tubos de quartzo usados em várias escalas de processamento. Diâmetros maiores permitem maior rendimento da amostra e aquecimento mais uniforme, mas também exigem maior consumo de energia. Os engenheiros devem equilibrar esses fatores ao selecionar os tamanhos dos tubos para aplicações específicas.

Diâmetro externo (polegadas) | Diâmetro externo (mm) | Diâmetro interno (polegadas) | Diâmetro interno (mm) |

|---|---|---|---|

0.25 | 6.4 | 0.37 | 9.4 |

0.50 | 12.7 | 0.62 | 15.7 |

0.75 | 19.1 | 0.87 | 22.1 |

1.0 | 25.4 | 1.12 | 28.4 |

1.5 | 38.1 | 1.66 | 42.1 |

2.0 | 50.8 | 2.16 | 54.8 |

2.5 | 63.5 | 2.66 | 67.5 |

3.0 | 76.2 | 3.19 | 81.2 |

4.0 | 102 | 4.21 | 107 |

5.0 | 127 | 5.20 | 132 |

10.0 | 254 | 10.31 | 262 |

Pontos principais:

Diâmetros pequenos (6,4-25,4 mm): Ideal para amostras de laboratório e controle preciso.

Diâmetros médios (38,1-76,2 mm): Adequado para pesquisas e lotes em escala piloto.

Diâmetros grandes (102-254 mm): Suporte ao processamento em escala de produção e aquecimento uniforme.

A seleção do diâmetro correto garante uma operação eficiente do forno e corresponde à escala de processamento da amostra.

Como a seleção do comprimento do tubo corresponde ao projeto da zona de aquecimento do forno

O comprimento do tubo desempenha um papel crucial na obtenção da uniformidade térmica dentro do forno. O comprimento uniforme refere-se à seção do tubo em que a temperatura permanece consistente, o que é essencial para um processamento confiável. Os engenheiros estendem essa região uniforme usando plugues de isolamento e aumentando o número de zonas de aquecimento.

A configuração das zonas de aquecimento afeta diretamente a uniformidade obtida em todo o tubo. Mais zonas de aquecimento permitem melhor controle sobre os gradientes de temperatura, enquanto os plugues de isolamento ajudam a minimizar as perdas por efeito final. Essas opções de projeto permitem que os engenheiros personalizem o comprimento do tubo de acordo com os requisitos específicos de cada forno.

O comprimento uniforme define a área com a maior consistência de temperatura.

Os plugues de isolamento estendem a região uniforme e reduzem a perda de calor nas extremidades do tubo.

O aumento das zonas aquecidas melhora a uniformidade térmica em todo o tubo.

Ao combinar o comprimento do tubo com o projeto da zona de aquecimento, os engenheiros maximizam a estabilidade do processo e garantem resultados consistentes.

Análise de custo-benefício de dimensões de tubo padrão versus personalizado

A escolha entre as dimensões padrão e personalizadas do tubo de quartzo envolve a ponderação de custos, tempo de espera e benefícios de desempenho. Os tamanhos padrão oferecem disponibilidade rápida e compatibilidade com a maioria dos projetos de fornos. As dimensões personalizadas oferecem soluções sob medida para aplicações exclusivas, mas geralmente apresentam custos mais altos e prazos de entrega mais longos.

Uma tabela de resumo destaca as principais vantagens e desvantagens entre as opções de tubos padrão e personalizados. Os tubos padrão reduzem a complexidade da aquisição e permitem a intercambialidade, enquanto os tubos personalizados otimizam a capacidade de amostragem e a uniformidade térmica para processos especializados.

Tipo de tubo | Custo | Prazo de entrega | Compatibilidade | Benefício por desempenho |

|---|---|---|---|---|

Padrão | Inferior | Mais curto | Alta | Aplicativos gerais |

Personalizado | Mais alto | Mais longo | Projetos específicos | Otimizado para necessidades exclusivas |

Os engenheiros avaliam esses fatores para selecionar as dimensões de tubo mais adequadas à configuração do forno e às metas do processo.

Como os engenheiros devem medir e verificar as dimensões do tubo?

Os engenheiros precisam usar técnicas de medição precisas para garantir que os tubos de quartzo atendam a padrões dimensionais rigorosos. A verificação precisa evita o estresse térmico e apoia o desempenho do forno a longo prazo. Protocolos confiáveis de medição e amostragem ajudam a manter a qualidade do produto em cada lote.

Técnicas de medição ultrassônica da espessura da parede e precisão

Os medidores de espessura ultrassônicos oferecem uma maneira não destrutiva de medir a espessura da parede do tubo de quartzo com alta precisão. Esses dispositivos enviam ondas sonoras através da parede do tubo e calculam a espessura com base no tempo que o eco leva para retornar. Os engenheiros geralmente escolhem medidores como o DeFelsko UTG-C ou UTG-Mque oferecem tipos de sondas especializadas para diferentes materiais e aplicações.

A escolha do medidor e do transdutor depende do material do tubo, da faixa de espessura e da precisão necessária. Para tubos de quartzo, os transdutores de linha de atraso ou de imersão oferecem os melhores resultados, especialmente ao medir paredes finas ou detectar pequenas variações. Os medidores ultrassônicos também podem monitorar o desgaste e a corrosão, o que é essencial para manter a integridade do tubo durante os ciclos repetidos do forno.

Pontos-chave para a medição ultrassônica:

Os medidores ultrassônicos funcionam em vidro, cerâmica e metais.

As sondas especializadas aumentam a precisão para tubos finos ou não metálicos.

O monitoramento regular detecta o desgaste e garante uma espessura de parede consistente.

A medição ultrassônica ajuda os engenheiros a verificar se cada tubo atende às especificações exigidas, apoiando a segurança e a confiabilidade do processo.

Planos de amostragem estatística para verificação dimensional

Os planos de amostragem estatística orientam os engenheiros na verificação das dimensões do tubo sem inspecionar cada peça. Esses planos definem Níveis de qualidade aceitáveis (AQL) e porcentagem de tolerância de lote defeituoso (LTPD)ajudando as equipes a identificar e rejeitar lotes que não atendem aos padrões de qualidade. Os sistemas de inspeção automatizados, que usam câmeras e sensores, fornecem resultados objetivos e repetíveis, sinalizando tubos fora dos limites de especificação.

Os planos de amostragem usam dados para determinar quantos tubos devem ser inspecionados de cada lote. Por exemplo, um lote de 5.000 tubos pode exigir 50 amostras, enquanto um lote maior precisa de mais. Os sistemas automatizados aumentam a confiabilidade ao detectar rapidamente defeitos e garantir que somente os tubos em conformidade cheguem aos clientes. Essa abordagem reduz o erro humano e acelera o processo de inspeção.

Método de amostragem | Finalidade | Principais benefícios |

|---|---|---|

Amostragem baseada em AQL/LTPD | Define os limites de defeitos para aceitação | Garante a qualidade consistente do produto |

Inspeção automatizada | Usa câmeras, lasers e sensores | Fornece resultados objetivos e repetíveis |

Dimensionamento de amostras orientado por dados | Ajusta o tamanho da amostra com base no volume do lote | Equilíbrio entre eficiência e confiabilidade |

A amostragem estatística e a inspeção automatizada, juntas, ajudam os engenheiros a manter altos padrões e a fornecer tubos de quartzo confiáveis para aplicações em fornos.

Os engenheiros conseguem obter a uniformidade térmica ideal do forno de dimensões de tubo de quartzo equilibrando o desempenho térmico, a resistência mecânica e as necessidades da aplicação. A tabela a seguir mostra como a espessura da parede afeta a força mecânica e a resistência ao choque térmico:

Espessura da parede | Resistência mecânica | Resistência a choques térmicos |

|---|---|---|

Mais espessa | Maior resistência à pressão | Pode reduzir a capacidade de suportar mudanças rápidas de temperatura |

Mais fino | Menor resistência mecânica | Melhora a resistência ao choque térmico |

As principais recomendações incluem:

O quartzo de alta pureza aumenta a durabilidade e a resistência à temperatura.

Paredes mais finas suportam milhares de ciclos de temperatura.

Os engenheiros devem combinar as propriedades do tubo com as condições do processo para garantir a segurança.

Para garantir um desempenho confiável, siga estes protocolos:

Verifique a pureza para um controle rigoroso do material.

Adequar as dimensões do tubo às necessidades da aplicação.

Confirme a conformidade das especificações do fabricante.

PERGUNTAS FREQUENTES

Qual espessura de parede proporciona a melhor uniformidade térmica em fornos tubulares de quartzo?

Os engenheiros recomendam uma espessura de parede entre 2,0 mm e 3,5 mm. Os tubos nessa faixa atingem ±3°C de uniformidade de temperatura radial a 1050°C, com base na análise de elementos finitos e nos dados da ASTM C372.

Como o diâmetro do tubo afeta os requisitos de potência de aquecimento?

Os tubos com 80-100 mm de diâmetro precisam de 50% mais potência de aquecimento do que os tubos de 40 mm.

Diâmetros maiores criam zonas de temperatura mais uniformes, mas aumentam o consumo de energia.

Que relação entre comprimento e diâmetro minimiza as perdas de efeito final?

Relação L/D | Gradiente axial | Uniformidade |

|---|---|---|

15:1-25:1 | <5°C | Alta |

<10:1 | >30°C | Baixa |

Os tubos com uma proporção de 15:1 a 25:1 mantêm zonas de processamento estáveis.

Por que as tolerâncias dimensionais rigorosas são importantes para os tubos de quartzo?

As tolerâncias estreitas (±0,1 mm de diâmetro, ±0,15 mm de parede) evitam concentrações de estresse. Os dados mostram que os tubos com essas tolerâncias duram 68% mais do que aqueles com tolerâncias mais amplas.

Como os engenheiros verificam as dimensões do tubo de quartzo?

Os engenheiros usam micrômetros, calibradores e medidores ultrassônicos. Eles medem em 10 posições axiais e 4 pontos circunferenciais, seguindo as normas ISO 10110 para precisão e consistência.