Vários fatores afetam diretamente a precisão do corte de tubos de quartzo. O processo de corte determina as tolerâncias alcançáveis, o acabamento da borda e o risco de microfissuras. As propriedades do tubo, como espessura da parede, diâmetro e tensão interna, influenciam a estabilidade do processo de corte e o resultado final. O processo de corte também depende da fixação e da configuração, que devem prender o tubo sem causar danos. O processamento pós-corte, incluindo polimento a fogo e limpeza, refina o resultado do processo de corte. A especificação clara dos requisitos garante que o processo de corte atenda aos padrões de uso final. Cada estágio do processo de corte desempenha um papel fundamental na obtenção dos resultados desejados.

Principais conclusões

Escolha o método de corte correto para obter a precisão e a qualidade de borda desejadas. A serra de diamante CNC e o corte a laser oferecem vantagens exclusivas para diferentes aplicações.

Entenda como as propriedades do tubo, como espessura da parede e diâmetro, afetam a estabilidade do corte. Ajuste as taxas de avanço e os métodos de fixação com base nesses fatores para melhorar os resultados.

Garanta a fixação e a configuração adequadas para manter a estabilidade dimensional durante o corte. Use sensores calibrados para controlar a pressão de fixação e evitar danos ao tubo.

Implemente técnicas de processamento pós-corte, como polimento a fogo, para melhorar a qualidade das bordas. Essa etapa é fundamental para restaurar a resistência e garantir a conformidade com as especificações.

Especifique claramente os requisitos de corte com desenhos técnicos detalhados. Essa prática ajuda a evitar erros e garante que o produto final atenda aos padrões de qualidade.

Quais métodos de corte atingem diferentes níveis de precisão?

A precisão do corte de tubos de quartzo depende do método de corte selecionado, do equipamento usado e dos parâmetros do processo. Cada técnica oferece vantagens exclusivas em termos de precisão dimensional, qualidade da borda e adequação a propriedades específicas do tubo. A compreensão dessas diferenças ajuda os usuários a escolher o melhor método para sua aplicação.

Serragem de diamante CNC - Capacidades de precisão

A serra de diamante CNC oferece alta precisão para o corte preciso de tubos de quartzo. Os operadores usam lâminas impregnadas de diamante com espessuras entre 0,5 e 1,0 mm, otimizando a velocidade de corte para 5-15 mm/min para obter os melhores resultados. Esse método atinge tolerâncias de comprimento de ±0,5 mm e perpendicularidade de 0,15 mm por 100 mm de diâmetro, atendendo aos padrões ISO 12123 para componentes ópticos.

A dureza da lâmina de diamante permite que ela corte o quartzo fundido de forma limpa, minimizando microfissuras e lascas nas bordas. O controle CNC garante velocidade de corte e avanço da lâmina consistentes, reduzindo o erro humano e melhorando a repetibilidade. O líquido de arrefecimento à base de água flui a 2-5 L/min, mantendo a temperatura de corte abaixo de 80°C e evitando erros de expansão térmica que poderiam afetar a precisão do corte do tubo de quartzo.

A serra de diamante CNC continua sendo a escolha preferida para aplicações que exigem alta precisão e qualidade de borda consistente.

Pontos principais:

Precisão inigualável com lâminas de diamante

Velocidade de corte consistente e fluxo do líquido de arrefecimento

Atende às normas ISO 12123 para precisão dimensional

Esse método fornece resultados confiáveis para as necessidades de precisão de corte de tubos de quartzo mais exigentes.

Corte a laser - efeitos térmicos na qualidade da borda

A tecnologia de máquinas de corte a laser oferece alta precisão para a precisão de corte de tubos de quartzo, especialmente com sistemas de máquinas de corte a laser de CO₂ e fibra. O processo usa feixes de laser focalizados para derreter e vaporizar o quartzo, alcançando tolerâncias de comprimento de ±0,3 mm e larguras de corte de 0,2-0,4 mm. Os operadores definem a velocidade de corte entre 5 e 10 mm/s, ajustando a potência de 100 a 300 W para diferentes diâmetros de tubo.

Os efeitos térmicos da máquina de corte a laser podem afetar a qualidade da borda. O calor concentrado pode causar escória e rebarbas, deformação, descoloração e delaminação, o que pode reduzir a suavidade e a precisão dos cortes. Os sistemas de máquinas de corte a laser de fibra de picossegundos minimizam esses efeitos, produzindo valores de rugosidade de borda abaixo de 1 μm e baixas taxas de microfissuras, enquanto as configurações de máquinas de corte a laser padrão podem exigir polimento a fogo ou esmerilhamento pós-corte para restaurar a qualidade da borda.

A tabela abaixo resume os efeitos térmicos e seu impacto na precisão do corte do tubo de quartzo:

Efeito térmico | Descrição | Impacto na precisão |

|---|---|---|

Escória e rebarbas | O material fundido é redepositado devido ao calor concentrado | Dificulta a suavidade e a precisão dos cortes |

Empenamento ou enlatamento de óleo | Deformação da borda devido ao calor, causando superfícies não planas | Reduz a precisão das bordas de corte |

Descoloração | Mudança de cor na borda do corte, indicando possíveis danos causados pelo calor | Pode afetar a qualidade estética e indicar empenamento |

Delaminação | Separação de camadas em materiais laminados devido ao calor excessivo | Compromete a integridade estrutural e a precisão |

Os sistemas de máquinas de corte a laser oferecem alta precisão, mas os usuários devem considerar os efeitos térmicos e as necessidades de pós-processamento para obter a precisão ideal de corte do tubo de quartzo.

Jato de água e métodos alternativos de corte

O corte a jato de água oferece alta precisão para precisão de corte de tubos de quartzo usando um fluxo estreito de água misturado com partículas abrasivas. Os operadores atingem uma velocidade de corte de 8 a 15 minutos para um tubo de 50 mm de diâmetro, com qualidade de borda superior à maioria dos outros métodos. O processo produz um estresse térmico mínimo, reduzindo a formação de microfissuras e o lascamento das bordas.

Ao cortar materiais frágeis, como o quartzo, podem ocorrer lascas nas bordas. O uso de um material de apoio ou de sacrifício aumenta a rigidez e mantém um corte limpo, evitando que a corrente de jato afete diretamente a peça de trabalho. O corte com jato de água atinge larguras de corte de cerca de 1 mm e, embora o afunilamento possa afetar a precisão geral, o processo resulta em alta precisão dimensional e, geralmente, não requer acabamento secundário.

Pontos principais:

Alta precisão e qualidade superior das bordas

Estresse térmico mínimo e redução de microfissuras

Material de apoio ajuda a evitar lascas nas bordas

O corte a jato de água se destaca pela precisão do corte de tubos de quartzo, especialmente quando os efeitos térmicos devem ser minimizados.

Como as propriedades do tubo influenciam a precisão do corte?

Propriedades do tubo de quartzo desempenham um papel importante na determinação da qualidade e da precisão do corte. A espessura da parede, o diâmetro e a tensão interna afetam a forma como o tubo responde durante o corte e a condição final da borda. A compreensão desses fatores ajuda os fabricantes a obter resultados consistentes e a minimizar a quebra.

Impacto da espessura da parede na estabilidade do corte

A espessura da parede influencia diretamente a qualidade do corte, pois afeta a estabilidade do tubo durante o processamento. Os tubos de paredes finas geralmente vibram mais, o que pode levar a cortes irregulares e maior risco de quebra. Os operadores devem ajustar as taxas de alimentação e a pressão de fixação para manter a qualidade do corte e evitar o movimento do tubo.

Os tubos com paredes espessas oferecem maior resistência à vibração, permitindo uma qualidade de corte mais estável. Entretanto, paredes mais espessas exigem taxas de avanço mais lentas para evitar superaquecimento e desgaste da lâmina, o que pode afetar a velocidade de produção. De acordo com a ASTM C693, os tubos com paredes acima de 5 mm precisam de monitoramento cuidadoso para manter a qualidade do corte e evitar erros dimensionais. Os dados da TOQUARTZ mostram que os tubos de paredes finas (5 mm) mantêm uma melhor qualidade de corte, mas exigem mais tempo para cada corte.

Os fabricantes podem otimizar a qualidade do corte selecionando taxas de avanço e métodos de fixação adequados com base na espessura da parede.

Pontos principais:

Paredes finas aumentam a vibração e o risco de quebra

Paredes grossas exigem taxas de avanço mais lentas para obter qualidade de corte

A configuração adequada melhora a qualidade do corte e reduz a quebra

Desafios geométricos relacionados ao diâmetro

O diâmetro do tubo cria desafios geométricos que afetam a qualidade e a precisão do corte. Tubos de diâmetro pequeno precisam de fixação especializada para evitar rotação e movimento, o que pode causar cortes não perpendiculares e quebras. Tubos de grande diâmetro exigem maior potência e velocidades de deslocamento mais lentas, aumentando o risco de deformação e ovalização.

O risco de ovalização e deformação aumenta à medida que o diâmetro do tubo muda. A tabela abaixo resume como o diâmetro influencia a deformação e a qualidade do corte:

Descrição da evidência | Impacto no diâmetro e na deformação do tubo |

|---|---|

Um raio de curvatura menor leva a uma maior deformação da seção transversal do tubo. | O diâmetro do tubo afeta a extensão da deformação durante os processos de qualidade de corte. |

A ovalização representa o desvio máximo permitido da forma circular do diâmetro original do tubo. | O diâmetro do tubo é fundamental para determinar o risco de ovalização e a qualidade do corte. |

A ovalização leva a uma mudança no diâmetro do tubo. | O diâmetro do tubo é diretamente influenciado pelo processo de deformação, afetando a qualidade do corte. |

A ovalidade é medida pela comparação dos diâmetros máximo e mínimo após o processamento. | Isso fornece uma medida quantitativa de como o diâmetro do tubo é afetado pela deformação e pela qualidade do corte. |

Os fabricantes devem monitorar o diâmetro do tubo e ajustar os parâmetros de fixação e corte para manter a qualidade do corte e minimizar a quebra.

Efeitos do estresse interno na qualidade da borda

Estresse interno em tubos de quartzo pode afetar significativamente a qualidade do corte e a condição da borda. Os tubos com alta tensão interna têm maior probabilidade de desenvolver microfissuras e quebras durante o corte, reduzindo a qualidade geral do corte. Os operadores usam tratamento por chama, aplicação de ácido HF e fornos de recozimento para aliviar a tensão interna antes do corte de precisão.

O controle preciso da fabricação de micro ranhuras ajuda a reduzir a propagação de rachaduras e a melhorar a qualidade do corte. Quando a tensão não é gerenciada adequadamente, a gravação a laser pode causar microfissuras e rebarbas, o que diminui a qualidade da borda e aumenta o risco de quebra. O recozimento controlado entre as temperaturas de transição e do ponto de deformação elimina a tensão permanente, resultando em superfícies de corte mais suaves e melhor qualidade de corte.

Os fabricantes podem melhorar a qualidade do corte medindo e atenuando a tensão interna antes do corte.

Pontos principais:

A alta tensão interna aumenta as microfissuras e a quebra

O recozimento e o tratamento por chama melhoram a qualidade do corte

O alívio controlado da tensão resulta em bordas mais suaves e melhor qualidade de corte

Quais parâmetros de fixação e configuração otimizam a precisão de corte?

A fixação e a configuração adequadas desempenham um papel fundamental na obtenção de cortes precisos e na redução de erros durante o processamento de tubos de quartzo. O projeto correto de fixação, a pressão de aperto e os métodos de alinhamento garantem estabilidade dimensional e resultados consistentes. Seguindo as práticas recomendadas de manutenção, os fabricantes podem melhorar a manutenção dos tubos de quartzo e prolongar a vida útil do equipamento e dos tubos.

Projeto de fixação para estabilidade dimensional

O design da fixação afeta diretamente a estabilidade dimensional durante o corte. Uma fixação bem projetada mantém o tubo de quartzo seguro, evitando o movimento e a vibração que podem causar imprecisões. O uso de blocos em V ou suportes de dois pontos ajuda a manter a posição do tubo e reduz o risco de deformação.

Os engenheiros geralmente selecionam os recursos de fixação com base no tamanho do tubo e na espessura da parede. Por exemplo, os blocos em V ajustáveis com insertos macios distribuem a força de fixação uniformemente, minimizando o estresse no tubo. Os dados mostram que um projeto de fixação aprimorado pode reduzir o tempo de processo de 35 para 25 minutos, enquanto a espessura uniforme da parede e a força de fixação axial ajudam a manter a forma. A tabela abaixo destaca como as características do projeto de fixação afetam a estabilidade dimensional:

Recurso de design | Impacto na estabilidade dimensional |

|---|---|

Força de fixação | O excesso de força pode deformar o tubo |

Uso de dois topos | Aumenta a estabilidade e reduz o risco de deformação |

Força de fixação axial | Evita a deformação adicional |

Projeto de fixação aprimorado | Permite um corte mais rápido e elimina problemas de deformação |

Absorção de calor do corte | Pode causar liberação de tensão e deformação |

Os fabricantes que se concentram no projeto de fixação e na manutenção regular conseguem uma melhor manutenção do tubo de quartzo e resultados de corte mais consistentes.

Otimização da pressão de fixação

A pressão de fixação deve ser cuidadosamente controlada para evitar danos ao tubo de quartzo. O excesso de pressão pode causar rachaduras ou deformações, enquanto o excesso de pressão permite que o tubo se desloque durante o corte. Os operadores usam sensores calibrados para definir faixas de pressão entre 0,2-0,4 MPa para tubos de paredes finas e 0,4-0,8 MPa para tubos mais espessos.

A manutenção regular dos sistemas de fixação garante que a pressão permaneça dentro dos limites de segurança. Os técnicos inspecionam os dispositivos de fixação quanto a desgaste e recalibram os sensores como parte das rotinas de manutenção dos tubos de quartzo. Quando a manutenção é negligenciada, até mesmo pequenos deslocamentos podem interromper o processo de usinagem e levar a dimensões inconsistentes.

A fixação ou retenção imprecisa da peça de trabalho pode levar a pequenos deslocamentos durante o corte, o que resulta em dimensões inconsistentes. Até mesmo pequenos deslocamentos podem interromper todo o processo de usinagem.

Pontos principais:

A pressão de fixação adequada evita danos ao tubo

A manutenção rotineira permite resultados consistentes

Sensores calibrados ajudam a manter faixas de pressão seguras

Ao priorizar a manutenção e as práticas recomendadas para a longevidade, os fabricantes podem otimizar a fixação e melhorar a manutenção do tubo de quartzo.

Configuração de ferramentas e verificação de alinhamento

A configuração da ferramenta e a verificação do alinhamento são essenciais para manter a precisão do corte. Os operadores usam relógios comparadores e ferramentas de alinhamento a laser para verificar se o tubo está perpendicular à lâmina de corte. Essa etapa garante que o corte permaneça reto e dentro das tolerâncias especificadas.

As rotinas CNC automatizadas aumentam ainda mais a precisão do alinhamento. Dados de mais de 8.500 operações de corte mostram que o alinhamento automatizado reduz os erros relacionados à configuração de ±0,8 mm para ±0,3 mm, aumentando o rendimento da primeira passagem de 87% para 96%. A manutenção regular de ferramentas e equipamentos de alinhamento é uma parte fundamental da manutenção de tubos de quartzo, ajudando a evitar desvios e a garantir um desempenho confiável.

Prática de alinhamento | Efeito na precisão de corte |

|---|---|

Configuração manual | Maior risco de erros dimensionais |

Alinhamento CNC automatizado | Reduz os erros e melhora o rendimento |

Manutenção regular de ferramentas | Garante a precisão e a confiabilidade contínuas |

A configuração consistente da ferramenta, as verificações de alinhamento e a manutenção contínua formam a base da manutenção precisa do tubo de quartzo e apoiam as práticas recomendadas para a longevidade.

Que tipo de processamento pós-corte garante a conformidade com as especificações?

O processamento pós-corte garante que os tubos de quartzo atendam aos rígidos padrões de qualidade dimensional e de superfície. Cada etapa, desde o polimento a fogo até o acabamento das bordas e a inspeção final, desempenha um papel fundamental na obtenção da conformidade. Métodos adequados de limpeza e verificação ajudam a manter o desempenho e a confiabilidade a longo prazo.

Parâmetros do processo de polimento a fogo

O polimento a fogo remove microfissuras e suaviza as bordas cortadas, restaurando a resistência do tubo. Os operadores controlam a velocidade de polimento, a composição da pasta e o pH para obter um acabamento sem defeitos. Uma velocidade de polimento de 100 rpm pode reduzir a rugosidade da superfície de 120 ± 10 nm para 2,3 nm em 14 minutos.

A seleção cuidadosa da pasta e dos níveis de pH melhora ainda mais os resultados. O uso de uma pasta com 8 wt% SiO2 em pH 8 atinge uma taxa de remoção de material de 121,6 nm/min, enquanto 6 wt% CeO2 reduz a rugosidade da superfície para 2,1 nm em 12 minutos com uma taxa de remoção de 126,2 nm/min. Esses parâmetros garantem que a borda seja lisa e resistente, minimizando o risco de futuras rachaduras ou falhas.

Pontos principais:

A velocidade de polimento, a composição da pasta e o pH são fundamentais

Os parâmetros adequados produzem bordas suaves e sem defeitos

O polimento a fogo restaura a resistência e a durabilidade das bordas

Esse processo prepara o tubo para acabamento posterior ou uso imediato, dependendo das necessidades da aplicação.

Técnicas de acabamento de borda de grau óptico

O acabamento de bordas de grau óptico cria superfícies ultralisas para aplicações exigentes. Técnicas como polimento com alimentação de cuba, polimento de castelo e polimento com jato de lama podem atingir valores de rugosidade tão baixos quanto 0,3 nm RMS. O acabamento magnetorreológico e o polimento com plasma reativo oferecem opções adicionais para controle em nível micro e nano.

A baixa rugosidade da superfície é essencial para wafers finos de quartzo, especialmente em semicondutores e usos ópticos. A retificação de precisão, o polimento e a planarização químico-mecânica (CMP) ajudam a atingir valores de Ra abaixo de 1 nm. Esses métodos garantem o mínimo de dispersão de luz e alta transmissão, o que é fundamental para o desempenho óptico.

Técnica | Efeito na qualidade da superfície |

|---|---|

Polimento de alimentação de tigela | Obtém superfícies ultra suaves (0,3 nm RMS) |

Polimento do capô | Produz rugosidade de até 80 nm |

Polimento com jato de lama | Usado para superfícies mais finas |

Acabamento magnetorreológico | Permite o controle de nível micro/nano |

Polimento com Plasma Reativo | Acabamento ultra-suave e sem contato |

Essas técnicas de acabamento garantem que o tubo atenda aos mais altos padrões de clareza óptica e durabilidade.

Verificação dimensional e controle de qualidade

A verificação dimensional e o controle de qualidade confirmam que cada tubo atende às especificações. A inspeção de qualidade inclui a verificação da precisão dimensional, da transparência e da dureza. A usinagem de precisão garante que o tubo corresponda aos padrões exigidos para o uso pretendido.

A limpeza do tubo de quartzo é uma etapa crucial antes da inspeção final. Os operadores limpam a parte externa com uma solução suave de ácido muriático (4:1 de água para ácido), enxáguam com água e secam com uma toalha macia. O interior deve estar seco antes da instalação, pois a frequência da limpeza depende do uso. A maneira mais segura de limpar tubos estreitos de quartzo envolve enxágue e secagem suaves para evitar danos.

Método | Descrição |

|---|---|

Inspeção de qualidade | Testa a precisão dimensional, a transparência e a dureza |

Usinagem de precisão | Garante dimensões precisas e conformidade com os padrões |

Limpeza do tubo de quartzo | Remove contaminantes, melhora a precisão da inspeção e suporta o uso a longo prazo |

A limpeza regular evita a perda de transmissão de UV e ajuda a identificar rachaduras ou problemas de vedação, o que contribui para a confiabilidade e o desempenho a longo prazo.

Como especificar os requisitos de corte para obter os melhores resultados?

A especificação dos requisitos de corte para tubos de quartzo garante que o produto final atenda aos padrões funcionais e de qualidade. Desenhos técnicos claros e tolerâncias bem definidas ajudam os fabricantes a fornecer resultados consistentes. A compreensão das compensações entre custo e desempenho permite que os usuários tomem decisões informadas para seus projetos.

Especificações de desenhos técnicos para corte personalizado

Os desenhos técnicos fornecem a base para a personalização precisa do tubo de quartzo. Os projetistas especificam as tolerâncias, a perpendicularidade e o acabamento da borda para orientar o processo de corte. Esses detalhes ajudam a evitar erros e garantem que cada tubo corresponda à aplicação pretendida.

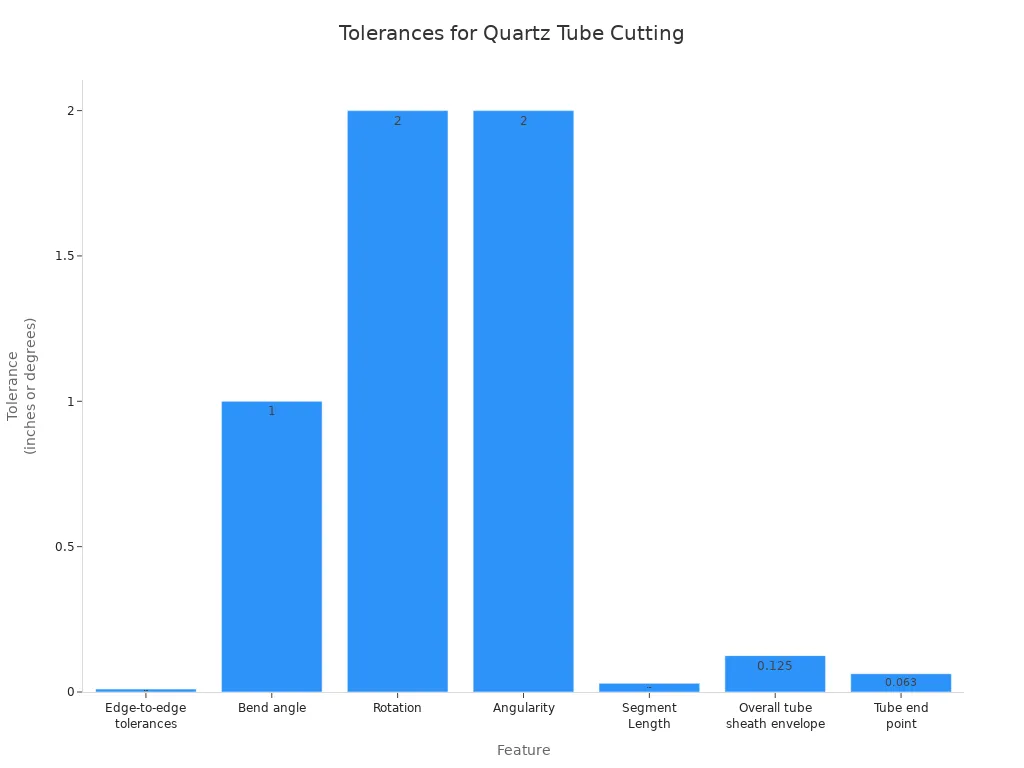

Os engenheiros usam notação padrão para definir os principais recursos. Por exemplo, eles podem especificar tolerâncias de borda a borda de +/- 0,010", ângulos de dobra de +/- 1° e pontos de extremidade do tubo de +/- 0,063". A tolerância de perpendicularidade garante o alinhamento adequado, geralmente medido em micrômetros ou milésimos de polegada. A tabela abaixo resume como os diferentes fatores influenciam a tolerância e o efeito resultante na qualidade do tubo:

Fator que influencia a tolerância | Descrição |

|---|---|

Tolerância de forma e dimensão | Definido em planilhas padrão |

Dimensões e rigidez | Pequenos dutos podem se mover durante o corte |

Entrada de calor | Pode causar desvios e descoloração |

Os projetistas também especificam que as rebarbas e as abas grandes serão removidas e que todas as curvas do tubo permanecerão livres de rugas ou vincos.

Pontos principais:

Tolerâncias claras e perpendicularidade orientar o processo de corte

Requisitos de acabamento da borda evitar defeitos

Desenhos padronizados reduzir erros e melhorar a consistência

Essas práticas ajudam os fabricantes a obter resultados confiáveis e transições suaves para o próximo estágio de produção.

Compensações de custo e desempenho na seleção de precisão

A seleção do nível certo de precisão de corte envolve o equilíbrio entre as necessidades de desempenho e os custos do projeto. A maior precisão geralmente aumenta as despesas, mas pode ser essencial para aplicações críticas em que a confiabilidade e o ajuste são fundamentais. Os tomadores de decisão devem pesar os benefícios das tolerâncias mais rígidas em relação ao investimento adicional.

Os projetos que exigem maior confiabilidade, como os dos setores de semicondutores ou óptico, justificam custos mais altos para melhorar o desempenho. Por outro lado, aplicações menos exigentes podem aceitar tolerâncias mais amplas para economizar nas despesas. O gráfico abaixo ilustra como diferentes recursos exigem tolerâncias variadas, afetando o custo e o desempenho:

Pontos principais:

Maior precisão aumenta o custo, mas aumenta a confiabilidade

As aplicações críticas se beneficiam de tolerâncias mais rígidas

Economia de custos possível com requisitos mais flexíveis

Ao compreender essas compensações, os usuários podem especificar requisitos de corte que se alinham às metas de orçamento e desempenho.

A precisão do corte do tubo de quartzo depende de vários fatores importantes.

Método de corte afeta a tolerância e a qualidade das bordas.

Propriedades do tubo como a espessura da parede e o diâmetro influenciam a estabilidade.

Fixação e configuração adequadas garantir cortes precisos.

Processamento pós-corte como polimento a fogo e limpeza, melhora a qualidade final.

Para obter os melhores resultados, os usuários devem especificar requisitos claros, equilibrar o custo com a precisão necessária e sempre priorizar o tratamento das bordas. A comunicação aberta com os fabricantes leva a melhores resultados e a tubos de quartzo mais duradouros.

PERGUNTAS FREQUENTES

Quais são os sinais de que seu tubo de quartzo precisa de limpeza?

Pontos turvos, transmissão de luz reduzida ou resíduos visíveis indicam que a limpeza é necessária. Os técnicos geralmente notam quedas de desempenho em aplicações de UV. A inspeção regular ajuda a identificar esses sinais precocemente e evita danos a longo prazo.

Quais são os erros comuns que danificam os tubos de quartzo?

O uso de ferramentas de metal, a aplicação de força excessiva ou a omissão de etapas de alívio de tensão geralmente causam rachaduras ou lascas. Às vezes, os técnicos deixam de lado a fixação adequada, o que aumenta o risco de quebra. O manuseio cuidadoso e a configuração correta evitam a maioria dos danos.

Qual método de corte oferece a melhor qualidade de borda para aplicações ópticas?

O corte a laser com polimento pós-processo atinge as bordas mais suaves. Os dados mostram a rugosidade da borda abaixo de 1 nm após o polimento. Esse método suporta altas taxas de transmissão e mínima dispersão de luz, o que o torna ideal para tubos de grau óptico.

Dica: Sempre solicite dados sobre a qualidade da borda ao fabricante antes de encomendar tubos para uso óptico.

Qual é o processo de limpeza recomendado para tubos de quartzo?

Os técnicos usam uma solução ácida suave, enxáguam com água e secam com uma toalha macia. Para tubos estreitos, o enxágue suave e a secagem ao ar livre evitam arranhões. A limpeza regular mantém a clareza e o desempenho a longo prazo.

Etapa | Descrição | Efeito |

|---|---|---|

Lavagem ácida | Remove contaminantes | Restaura a clareza |

Enxágue com água | Elimina resíduos de ácido | Evita a corrosão |

Secagem ao ar | Evita arranhões | Mantém a superfície |

Que tolerância deve ser especificada para aplicações de tubos de fornos?

A maioria dos tubos do forno exige tolerância de comprimento de ±0,5 mm. Os dados dos padrões do setor mostram que isso atende às necessidades de ajuste e desempenho para 95% dos casos. Tolerâncias mais rígidas aumentam o custo, mas raramente melhoram a função para o uso padrão do forno.