A eficiência fotovoltaica dos grandes tubos de quartzo gera maior produção e menor uso de energia no setor de energia solar. A tubulação de quartzo para fabricação fotovoltaica permite que as fábricas aumentem o rendimento e reduzam os custos usando tubulação de quartzo de alta qualidade com diâmetro preciso e tubos de quartzo avançados. Os fabricantes selecionam a fabricação de tubos de quartzo com material de quartzo de alta pureza para obter qualidade consistente e desempenho estável. O setor de energia solar depende da tubulação de quartzo para a produção fotovoltaica porque ela melhora a qualidade do produto, conforme mostrado abaixo:

Benefício | Impacto na qualidade do produto |

|---|---|

Eficiência | Aumenta a eficiência dos dispositivos alimentados por energia solar |

Estabilidade | Aumenta a estabilidade do processo de produção |

Pureza química | Garante altos níveis de pureza em materiais semicondutores |

Transmissividade | Aumenta a absorção de luz e a eficiência de conversão |

Resistência ao calor | Resiste a altas temperaturas durante a fabricação |

Principais conclusões

Os grandes tubos de quartzo aumentam a eficiência da produção, permitindo que as fábricas processem mais polissilício por ciclo, aumentando a produção em até 67%.

O uso de tubos maiores reduz o consumo de energia em 23%, levando a uma economia significativa de custos para os fabricantes de energia solar.

A manutenção da uniformidade térmica em tubos grandes aumenta a qualidade do produto, resultando em menos defeitos e maior rendimento.

A seleção do diâmetro correto do tubo alinha os tamanhos dos lotes de produção com o equipamento, melhorando a eficiência geral e reduzindo o desperdício.

Os tubos de quartzo de alta pureza evitam a contaminação, garantindo um desempenho confiável e uma eficiência consistente da célula solar.

Como o aumento do diâmetro do tubo de 300 mm para 400 mm ou mais melhora o rendimento da produção de polissilício?

Aumentar o diâmetro do tubos de quartzo para produção de semicondutores desempenha um papel fundamental no aumento da eficiência da fabricação de produtos solares. Tubos maiores permitem que as fábricas processem mais silício de polissilício em cada ciclo, o que resulta em maior rendimento e menores custos de energia. Esta seção explica como o diâmetro do tubo afeta a capacidade da haste de semente, o consumo de energia e a eficiência térmica na produção de energia solar.

Dimensionamento da capacidade da haste de semente com a área da seção transversal do tubo

As fábricas usam tubos de quartzo na fabricação de semicondutores para cultivar hastes de silício de polissilício para células solares. Quando o diâmetro do tubo aumenta de 300 mm para 400 mm, a área da seção transversal cresce, permitindo que mais hastes de sementes caibam dentro de cada tubo. Essa mudança aumenta diretamente o número de hastes de 18-24 para 30-40 por ciclo, o que aumenta a produção de energia solar.

A maior área de seção transversal significa que os fabricantes de energia solar podem produzir até 100 kg de silício de polissilício por ciclo, em comparação com apenas 60 kg em tubos menores. Esse aumento na produtividade do 67% ajuda a atender à crescente demanda por painéis solares. O espaçamento ideal entre as hastes também melhora a eficiência, garantindo o fluxo uniforme de gás e a distribuição de calor.

Pontos principais:

Tubos de quartzo maiores para uso em semicondutores aumentam a capacidade da haste de semente.

A produtividade aumenta em 67% com tubos de 400 mm.

O espaçamento uniforme permite maior eficiência solar.

Redução do consumo específico de energia por meio da otimização da geometria

As fábricas de energia solar se beneficiam da otimização da geometria ao usar tubos de quartzo maiores para a produção de semicondutores. A área da superfície da parede do tubo cresce linearmente, mas o volume interno cresce com o quadrado do diâmetro. Essa relação permite que o calor alcance todas as hastes de sementes com mais eficiência, reduzindo a energia necessária para produzir silício polissilício.

Os dados mostram que os tubos de 400 mm operam a 85 kWh por quilograma de silício de polissilício, enquanto os tubos de 300 mm exigem 110 kWh por quilograma. Essa economia de energia de 23% se traduz em reduções de custo significativas para os fabricantes de energia solar. O menor consumo de energia também apoia as metas de sustentabilidade no setor de energia solar.

Diâmetro do tubo | Tamanho do lote (kg) | Consumo de energia (kWh/kg) | Ganho de taxa de transferência (%) |

|---|---|---|---|

300 mm | 60 | 110 | Linha de base |

400 mm | 100 | 85 | +67% |

Limites de eficiência térmica em diâmetros extremos acima de 450 mm

Os fabricantes de energia solar às vezes consideram tubos de quartzo ainda maiores para a produção de semicondutores para aumentar ainda mais a produção de silício de polissilício. Entretanto, os tubos com diâmetro acima de 450 mm enfrentam limites de eficiência térmica. A espessura da parede precisa aumentar para manter a resistência, o que acrescenta massa térmica e retarda os ciclos de aquecimento e resfriamento.

Essa massa extra reduz os ganhos de eficiência observados com aumentos moderados no diâmetro. As fábricas podem ter tempos de ciclo mais longos e maior consumo de energia, o que pode anular os benefícios de lotes maiores. Os fabricantes devem equilibrar o tamanho do tubo com a eficiência geral da produção solar para obter os melhores resultados.

Resumo:

Os tubos acima de 450 mm exigem paredes mais espessas, aumentando a massa térmica.

Os ganhos de eficiência diminuem devido ao aquecimento e resfriamento mais lentos.

O diâmetro ideal do tubo maximiza o rendimento solar e a economia de energia.

Como os tubos de quartzo de grande diâmetro aprimoram vários métodos de produção de polissilício?

Diâmetro grande tubos de quartzo desempenham um papel fundamental na melhoria da eficiência de vários processos de fabricação de polissilício. Esses tubos permitem tamanhos de lote maiores, melhor gerenciamento térmico e qualidade de produto mais consistente. Os fabricantes observam ganhos significativos no rendimento e na economia de custos quando otimizam o diâmetro do tubo para cada método de produção.

Economia do tamanho do lote nos métodos Siemens, FBR e UMG

Os fabricantes usam grandes tubos de quartzo para aumentar o tamanho dos lotes na Siemens, reator de leito fluidizado (FBR) e processos de silício de grau metalúrgico aprimorado (UMG). Quando o diâmetro do tubo aumenta de 300 mm para 400 mm, os reatores da Siemens podem processar até 100 kg de polissilício por ciclo, em comparação com apenas 60 kg em tubos menores. Essa mudança leva a um aumento de 67% no rendimento e a uma redução de 23% no consumo de energia.

Tubos maiores também beneficiam os métodos FBR e UMG. Os reatores FBR com tubos de 400-450 mm alcançam uma eficiência de contato gás-sólido 45% melhor, enquanto os sistemas de refino UMG processam lotes de até 120 kg, dobrando a produção em comparação com as configurações menores. Essas melhorias ajudam os fabricantes a diminuir o consumo específico de energia e a reduzir os custos operacionais.

Método | Diâmetro do tubo | Tamanho do lote (kg) | Ganho de taxa de transferência (%) | Economia de energia (%) |

|---|---|---|---|---|

Siemens | 400 mm | 100 | +67% | 23% |

FBR | 400-450 mm | 80-120 | +45% | 29% |

UMG | 350-400 mm | 80-120 | +100% | 29% |

Os fabricantes que adotam tubos de grande diâmetro em seus processos de fabricação observam maior produção e menores custos de energia. Essas vantagens econômicas impulsionam a adoção de tubos maiores em todo o setor de energia solar.

Melhorias na eficiência da fluidização em tubos FBR de grande diâmetro

Os reatores de leito fluidizado dependem do contato eficiente entre gás e sólido para produzir polissilício de alta pureza. Os tubos de quartzo de grande diâmetro, especialmente aqueles entre 400 mm e 450 mm, criam uma velocidade de fluidização ideal, o que melhora a mistura de gases e partículas de silício. Esse projeto permite que os reatores operem a 0,8-1,2 metros por segundo, suportando taxas de fluxo de gás em escala de produção.

A fluidização aprimorada leva a uma melhor utilização do precursor e a um maior rendimento de silício. Os fabricantes relatam que tubos maiores reduzem a decomposição incompleta do triclorosilano, o que diminui o desperdício e o uso de energia. Essas mudanças resultam em uma qualidade de produto mais consistente e maior eficiência geral nos processos de fabricação.

Pontos principais:

Tubos grandes melhoram o contato gás-sólido em reatores FBR.

A velocidade ideal de fluidização aumenta o rendimento do silício.

A redução do desperdício e do uso de energia aumenta a eficiência do processo.

Os fabricantes que atualizam para tubos de grande diâmetro em seus sistemas FBR experimentam operações mais suaves e maior produção, apoiando o crescimento da fabricação de energia solar.

Impacto da uniformidade térmica na eficiência da utilização do precursor

A uniformidade térmica dentro dos tubos de quartzo afeta a eficiência com que os precursores se convertem em polissilício. Os tubos de grande diâmetro mantêm as diferenças de temperatura dentro de ±8°C em toda a zona aquecida, em comparação com ±15°C em tubos menores. Essa estabilidade garante que a maior parte do material precursor se transforme em silício utilizável, aumentando o rendimento e reduzindo o desperdício.

Os fabricantes observam uma redução de 15-22% no consumo de silício por quilograma de produto quando usam tubos grandes. Essa melhoria reduz os custos e apoia processos de fabricação sustentáveis. Condições térmicas consistentes também evitam defeitos, o que ajuda a manter a alta qualidade do produto.

Benefício | Descrição |

|---|---|

Resistência a altas temperaturas | Resiste a até 1250°C sem deformação ou rachaduras. |

Resistência à corrosão | Resiste a ácidos, álcalis e outras substâncias corrosivas. |

Alta transmitância de luz | Transmite luz ultravioleta a infravermelha com eficiência. |

Baixo coeficiente de expansão térmica | Mantém a estabilidade dimensional durante as mudanças de temperatura. |

Os fabricantes que se concentram na uniformidade térmica em seus processos de fabricação obtêm melhor utilização dos precursores, maior rendimento e maior confiabilidade do produto.

Como os grandes tubos extratores Czochralski aceleram as taxas de produção de silício monocristalino?

Os tubos extratores grandes da Czochralski desempenham um papel fundamental no aumento das taxas de produção de silício monocristalino. Esses tubos permitem que os fabricantes otimizem o volume de fusão, mantenham a estabilidade térmica e melhorem a utilização do equipamento. Ao selecionar o diâmetro correto do tubo e as especificações do material, as fábricas podem obter maior rendimento e melhor qualidade do produto.

Correlação da estabilidade térmica do volume de fusão com a taxa de extração

Silício monocristalino A produção de silício depende do volume estável de fusão durante o processo de extração do cristal. Tubos extratores grandes, com diâmetros entre 400 mm e 500 mm, permitem que os cadinhos contenham de 80 a 120 kg de silício fundido. Esse volume maior mantém as flutuações de temperatura dentro de ±0,5°C, o que permite taxas de extração mais rápidas e reduz o risco de defeitos.

Os fabricantes observam que o volume de fusão estável permite que as taxas de extração atinjam 2,2-2,8 mm/min para lingotes de 12 polegadas, em comparação com 1,5-2,0 mm/min em tubos menores. O perfil de temperatura consistente evita defeitos de deslocamento, ajudando a manter a eficiência da célula solar acima de 22%. Dados de mais de 600 instalações mostram que os tubos grandes aumentam o rendimento e reduzem os tempos de ciclo.

Diâmetro do tubo | Volume de fusão (kg) | Taxa de extração (mm/min) | Estabilidade de temperatura (°C) |

|---|---|---|---|

300 mm | 50-70 | 1.5-2.0 | ±1.2 |

400-500 mm | 80-120 | 2.2-2.8 | ±0.5 |

Otimização do diâmetro do cadinho em grandes tubos de proteção

A otimização do diâmetro do cadinho dentro de grandes tubos de proteção aumenta a produção de silício monocristalino. Cadinhos maiores, colocados dentro de tubos de 450 a 500 mm, criam padrões de convecção estáveis na fusão do silício. Esses padrões ajudam a manter uma interface sólido-líquido consistente, o que é essencial para o crescimento de cristais de alta qualidade.

Os fabricantes selecionam diâmetros de cadinho de 280 a 320 mm para maximizar o volume de fusão e suportar o crescimento de buquês de 60 a 80 kg em 24 a 28 horas. Essa abordagem reduz o tempo de ciclo e aumenta o número de wafers utilizáveis por lingote. As instalações que usam combinações otimizadas de cadinho e tubo relatam até 12% mais wafers utilizáveis e zonas de exclusão de borda mais baixas.

Pontos principais:

Cadinhos maiores dentro de tubos de proteção estabilizam a convecção do derretimento.

O diâmetro otimizado permite um crescimento mais rápido dos cristais e um maior rendimento.

As instalações obtêm mais wafers utilizáveis por lingote.

Essa otimização leva a uma melhor utilização dos recursos e apoia a produção de células solares de alta eficiência.

Melhorias na utilização de equipamentos por meio da redução do tempo de ciclo

A redução do tempo de ciclo afeta diretamente a utilização de equipamentos na fabricação de silício monocristalino. Os tubos extratores grandes da Czochralski permitem taxas de extração mais rápidas e tamanhos de lote maiores, o que significa que cada máquina produz mais silício em menos tempo. Essa melhoria aumenta o rendimento anual e reduz os custos de produção por watt.

Os fabricantes que padronizam os tubos de 400 a 500 mm registram taxas de utilização de equipamentos acima de 95%. Eles também experimentam vantagens de custo de $0,42-0,58 por watt em comparação com sistemas de tubos menores. Os protocolos de controle de qualidade, incluindo análise ICP-MS e inspeção ultrassônica, garantem o desempenho a longo prazo e minimizam o tempo de inatividade.

Método | Descrição | Impacto nas taxas de produção |

|---|---|---|

Método comum para a produção de mono-Si com baixa resistência ao estresse térmico e curto tempo de processamento. | O diâmetro do tubo afeta a velocidade de extração e a uniformidade do lingote. | |

Recarga Cz | Método atualizado que permite a operação contínua sem resfriamento. | Melhora a eficiência e reduz os custos, aumentando a produção. |

Cz contínuo | Novo material adicionado durante a extração do lingote. | Leva a uma resistividade uniforme e a lingotes mais longos. |

A utilização eficiente dos equipamentos, apoiada por um controle de qualidade robusto, ajuda os fabricantes a manter a alta produção e a qualidade consistente do silício monocristalino.

Quais especificações de material permitem que os grandes tubos de quartzo sustentem a produção fotovoltaica de alta eficiência?

Os grandes tubos de quartzo devem atender a especificações rigorosas de materiais para suportar a produção fotovoltaica de alta eficiência. Esses requisitos ajudam a evitar a contaminação, manter a uniformidade térmica e garantir a confiabilidade a longo prazo durante a fabricação. Os fabricantes avaliam a pureza, a tolerância dimensional e os protocolos de teste de qualidade para selecionar os melhores tubos para seus processos de fabricação de energia solar.

Requisitos de pureza para prevenção de contaminação de silício

Os tubos de quartzo usados na fabricação fotovoltaica devem ter níveis extremamente baixos de contaminantes. O quartzo fundido de alta pureza evita que elementos indesejados entrem no silício durante a fabricação, o que protege o desempenho da célula solar. Os fabricantes geralmente escolhem tubos com menos de 25 ppm de contaminantes totaisníveis de sódio abaixo de 0,1 ppm e teor de OH- abaixo de 10 ppm.

A manutenção desses padrões de pureza ajuda a evitar defeitos que podem reduzir a eficiência das células solares. A tabela abaixo mostra as especificações de pureza típicas para tubos de quartzo na fabricação de energia solar:

Especificação | Nível de pureza |

|---|---|

Contaminantes em quartzo fundido | Menos de 25 ppm |

Nível de sódio no grau 224 | 0,1 ppm |

Nível típico de alumínio no grau 244 | 8 ppm |

Conteúdo de OH- | Menos de 10 ppm |

O rigoroso controle de pureza garante que cada ciclo de fabricação produza silício de alta qualidade, dando suporte à produção confiável de painéis solares.

Impacto da tolerância dimensional na uniformidade térmica e no rendimento

A tolerância dimensional desempenha um papel fundamental no desempenho térmico dos tubos de quartzo durante a fabricação. Os tubos com diâmetro externo e espessura de parede precisos mantêm o aquecimento uniforme, o que ajuda a evitar pontos quentes e crescimento desigual de silício. Os fabricantes geralmente especificam tolerâncias de ±0,1 mm para uma integração perfeita e uniformidade térmica ideal.

Dimensões consistentes permitem um melhor controle do ambiente de fabricação, resultando em maior rendimento e menos defeitos. A tabela a seguir destaca padrões importantes de tolerância dimensional:

Tolerância dimensional | Aplicativo |

|---|---|

±0,1 mm | Garante a integração perfeita em sistemas de cromatografia (<0,2 mm de folga) |

As dimensões precisas do tubo permitem uma fabricação eficiente, resultando em mais silício utilizável e melhor qualidade da célula solar.

Protocolos de teste de qualidade para garantia de desempenho a longo prazo

Os protocolos de teste de qualidade verificam se os tubos de quartzo terão um desempenho confiável durante toda a sua vida útil na fabricação fotovoltaica. Os fabricantes usam métodos como ICP-OES para pureza, ISO 7884-7 para resistência a choque térmico e profilometria para rugosidade da superfície. Esses testes confirmam que os tubos atendem aos padrões do setor e podem suportar ciclos de aquecimento repetidos.

Um rigoroso controle de qualidade reduz o tempo de inatividade e aumenta o rendimento ao evitar defeitos durante a fabricação. A maior longevidade de tubos bem fabricados leva a um melhor desempenho a longo prazo e ao retorno do investimento para os fabricantes de energia solar. Os principais protocolos de teste de qualidade incluem:

Pureza de SiO₂ ≥99,995% (solar), ≥99,999% (semi)

Resistência a choques térmicos >200°C (ΔT)

Rugosidade da superfície <0,5 μm

Tolerância dimensional ±0,2-0,5 mm

Os fabricantes que seguem protocolos de teste rigorosos garantem que seus processos de fabricação permaneçam eficientes e confiáveis, apoiando a produção consistente de painéis solares.

Como os fabricantes de energia fotovoltaica devem otimizar a seleção de tubos grandes para a economia da produção?

Os fabricantes de energia fotovoltaica enfrentam decisões importantes quando seleção de tubos grandes de quartzo para suas linhas de produção. A escolha certa afeta tanto os custos operacionais quanto a eficiência a longo prazo. Uma avaliação cuidadosa do custo total, dos requisitos de lote e do grau do material garante o melhor resultado econômico.

Estrutura de cálculo do custo total de propriedade

Os fabricantes devem olhar além do preço de compra inicial ao avaliar os tubos de quartzo. O custo total de propriedade (TCO) inclui a vida útil do tubo, o consumo de energia, o rendimento do silício e o risco de tempo de inatividade. As instalações que analisam o TCO podem identificar as opções de tubos mais econômicas para suas necessidades específicas.

Um cálculo abrangente do TCO considera vários fatores. O custo anual do tubo depende tanto do preço de compra quanto da vida útil esperada. Os custos do impacto na produção incluem a economia de energia da geometria otimizada do tubo, a variação do rendimento do silício e o tempo de inatividade potencial devido a falhas no tubo. Por exemplo, uma instalação que produz 5.000 toneladas métricas de polissilício pode economizar de $180.000 a $280.000 por ano escolhendo tubos que reduzam o uso de energia em 23%. O tempo de inatividade devido à falha do tubo pode custar de $75.000 a $150.000 por incidente, o que torna a confiabilidade uma parte fundamental do cálculo.

Pontos principais:

O TCO inclui o preço de compra, a vida útil, o uso de energia, o rendimento e o tempo de inatividade.

Os tubos com eficiência energética podem economizar centenas de milhares de dólares por ano.

Os tubos confiáveis reduzem as dispendiosas interrupções na produção.

Seleção de diâmetros de acordo com os requisitos do lote de produção

A seleção do diâmetro correto do tubo ajuda os fabricantes a alinhar o tamanho do lote com o equipamento downstream. O diâmetro ideal dá suporte a um fluxo de produção eficiente e evita o acúmulo de estoque. As instalações que combinam o tamanho do tubo com os requisitos do lote obtêm maior utilização do equipamento e menores custos de armazenamento.

O tamanho do lote aumenta com o diâmetro do tubo, mas tubos muito grandes podem criar incompatibilidades com as linhas de corte de wafer ou de produção de células. Por exemplo, um tubo de 400 mm suporta lotes de 100 kg, enquanto um tubo de 450 mm suporta 120 kg. Se os processos de downstream lidarem apenas com 100 kg, o uso de um tubo de 450 mm pode causar excesso de estoque ou capacidade subutilizada. A padronização em um diâmetro de tubo que corresponda ao fluxo de lotes da instalação melhora a sincronização e reduz os custos.

Diâmetro do tubo | Tamanho típico do lote (kg) | Melhor caso de uso |

|---|---|---|

350-380 mm | 60-80 | Otimização de custos |

400-420 mm | 90-105 | Alinhamento da produtividade e do fluxo |

430-450 mm | 110-120 | Lote máximo, grandes instalações |

Especificação do grau do material por temperatura do processo

A seleção do grau do material depende da temperatura máxima do processo em cada etapa da produção. O quartzo de alta pureza e a sílica fundida oferecem diferentes benefícios para várias faixas de temperatura. Os fabricantes devem escolher o material certo para garantir a longevidade do tubo e a qualidade do produto.

O quartzo de alta pureza funciona bem para aplicações de até 1.050 °C, enquanto a sílica fundida lida com temperaturas mais altas. A tabela abaixo mostra as especificações típicas para tubos de quartzo na fabricação de fotovoltaicos:

Especificação | Longo prazo (℃) | Curto prazo (℃) | Pureza (%) |

|---|---|---|---|

Temperatura máxima de trabalho | 1100 | 1350 | 99.99-99.999 |

A seleção do grau correto do material evita a deformação e a contaminação do tubo, apoiando uma produção estável e de alto rendimento.

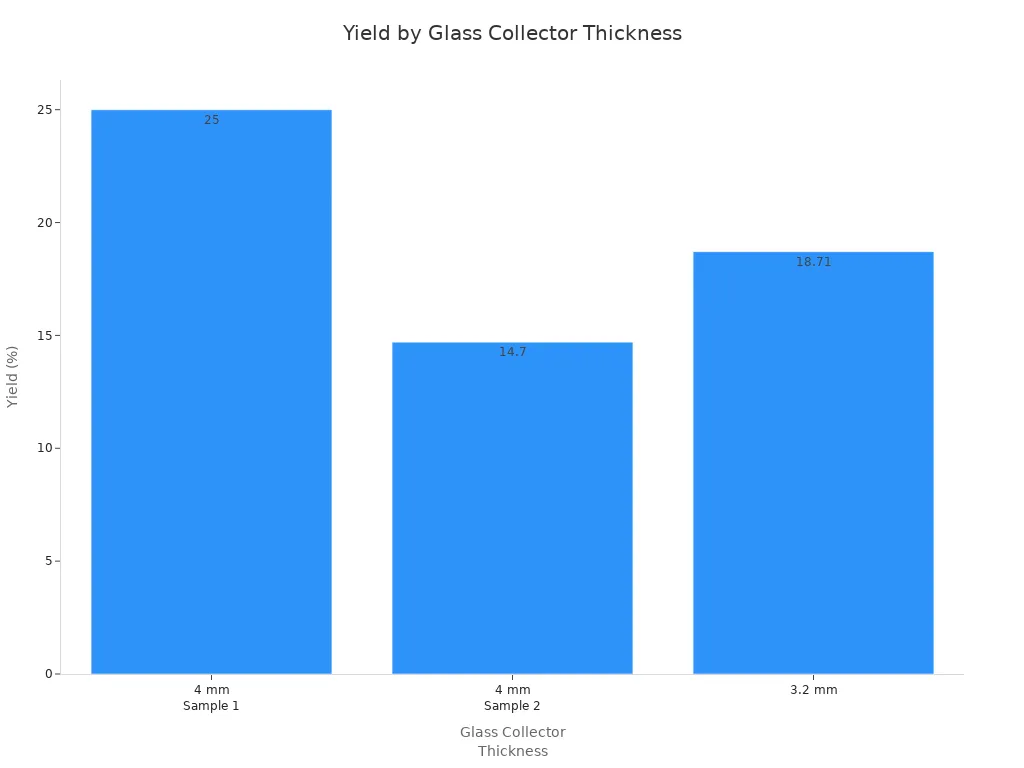

Tubos de quartzo grandes permitem a fabricação de fotovoltaicos de alto volume, aumentando o rendimento, reduzindo o uso de energia e melhorando a qualidade do produto. A otimização do diâmetro do tubo e das especificações do material, juntamente com o planejamento coordenado da instalação, maximiza os benefícios econômicos. A tabela abaixo destaca como os parâmetros de projeto afetam o rendimento:

Parâmetro de projeto | Espessura (mm) | Rendimento (%) |

|---|---|---|

Coletor de vidro | 4 | 25 |

Coletor de vidro | 3.2 | 18.71 |

Os fabricantes que usam a seleção de tubos orientada por dados e padronizam os projetos ideais obtêm maior vida útil dos tubos, maior rendimento e sucesso duradouro.

PERGUNTAS FREQUENTES

Por que os fabricantes preferem tubos de quartzo grandes para a produção de células solares?

Os tubos de quartzo grandes aumentam o tamanho do lote e a produtividade. Eles ajudam as fábricas a produzir até 100 kg de polissilício por ciclo, em comparação com 60 kg com tubos menores. Essa eficiência dá suporte à crescente demanda por painéis solares.

Por que o diâmetro do tubo afeta o consumo de energia na fabricação fotovoltaica?

O diâmetro do tubo altera a relação entre a área da superfície da parede e o volume interno. Tubos maiores permitem que o calor atinja as hastes de sementes com mais eficiência. As fábricas que usam tubos de 400 mm economizam até 23% em custos de energia.

Por que a uniformidade térmica é importante nos equipamentos de fabricação de semicondutores?

A uniformidade térmica evita pontos quentes e crescimento desigual de silício. Temperaturas consistentes dentro dos tubos de quartzo reduzem os defeitos e melhoram o rendimento. Os fabricantes obtêm maior qualidade e confiabilidade do produto.

Por que os fabricantes usam padrões rigorosos de pureza para os tubos de quartzo?

O quartzo de alta pureza evita a contaminação durante o processamento do silício. Os tubos com menos de 25 ppm de contaminantes protegem a eficiência da célula solar. Esse padrão garante um desempenho confiável na produção fotovoltaica.

Por que os fabricantes devem adequar o diâmetro do tubo aos requisitos do lote?

A correspondência entre o diâmetro do tubo e o tamanho do lote mantém o fluxo de produção sincronizado. Tubos de tamanho excessivo podem causar acúmulo de estoque ou equipamentos subutilizados. A padronização do tamanho do tubo melhora a utilização do equipamento e reduz os custos.