A precisão nas especificações dimensionais garante que os tubos de quartzo para aplicações analíticas funcionem de forma confiável em ambientes laboratoriais exigentes. O diâmetro externo, a espessura da parede, o comprimento e as tolerâncias estreitas desempenham um papel exclusivo na manutenção da compatibilidade e do desempenho. A tabela a seguir resume o impacto crítico de cada especificação:

Especificação | Importância |

|---|---|

Diâmetro externo (DE) | Afeta a compatibilidade geral com acessórios e instrumentos. |

Diâmetro interno (ID) | A tolerância de ±0,03 mm garante a estabilidade do fluxo laminar, crucial para a precisão. |

Espessura da parede | Impacta a resistência e a estabilidade térmica do tubo. |

Comprimento | Determina o caminho efetivo para reações ou separações em instrumentos. |

Tolerâncias | Fundamental para manter um desempenho consistente em diferentes sistemas. |

Os técnicos que selecionam tubos com dimensões precisas protegem a integridade da vedação, promovem a estabilidade térmica e apoiam a confiabilidade do instrumento.

Principais conclusões

Especificações dimensionais precisas são cruciais para garantir a compatibilidade e o desempenho dos tubos de quartzo em sistemas analíticos.

A manutenção de tolerâncias rígidas, especialmente para o diâmetro externo, evita vazamentos e desalinhamentos nas conexões de compressão.

Métodos de inspeção regulares, como CMM e testes ultrassônicos, ajudam a verificar as dimensões do tubo, garantindo a confiabilidade em aplicações de alta temperatura.

As especificações adequadas de comprimento e acabamento da extremidade melhoram o posicionamento da amostra e a confiabilidade da vedação, dando suporte a resultados analíticos precisos.

A documentação clara das especificações e dos resultados da inspeção é essencial para a conformidade regulamentar e a rastreabilidade em ambientes laboratoriais.

Qual tolerância de diâmetro externo evita falhas de vedação em conexões de encaixe de compressão?

A precisão na tolerância do diâmetro externo é essencial para uma vedação confiável em sistemas de instrumentos analíticos. Mesmo pequenos desvios podem causar vazamentos ou desalinhamento, o que pode comprometer o desempenho de toda a configuração. A compreensão dos padrões e dos protocolos de inspeção ajuda os laboratórios a selecionar a vedação correta. Tubos de quartzo para aplicações analíticas e manter a integridade do instrumento.

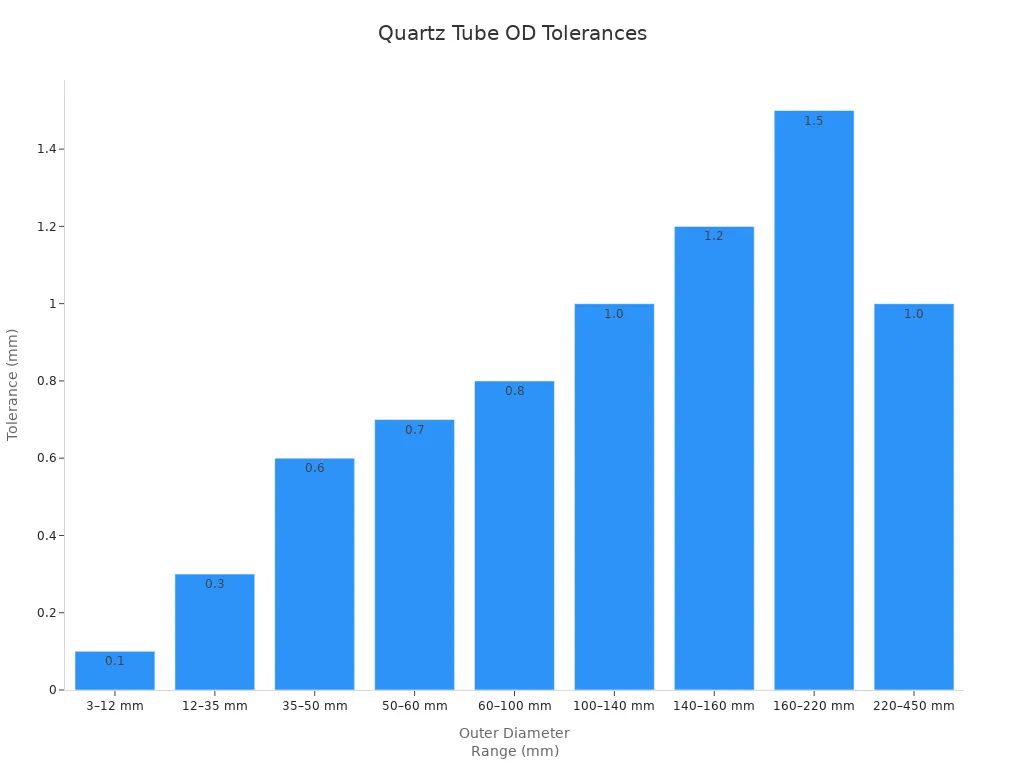

Padrões de encaixe de compressão e requisitos de tolerância

As conexões de compressão exigem o cumprimento rigoroso das tolerâncias do diâmetro externo para garantir uma conexão sem vazamentos. Os padrões do setor especificam que, para tubos com diâmetros entre 3 mm e 12 mm, a tolerância não deve exceder ±0,1 mm. Para maior precisão, muitos sistemas analíticos exigem tolerâncias ainda mais rigorosas, como ±0,05 mm, para evitar falhas na vedação e manter baixas taxas de vazamento.

Quando o diâmetro externo de um tubo fica fora da faixa recomendada, o risco de falha na vedação aumenta. A crimpagem insuficiente pode resultar em um encaixe frouxo, causando vazamentos ou até mesmo o vazamento sob pressão. Por outro lado, o excesso de crimpagem pode danificar tanto o tubo quanto a conexão, causando falha prematura e comprometendo a integridade estrutural do sistema.

Faixa de diâmetro externo (mm) | Tolerância do diâmetro externo (mm) |

|---|---|

3 ≤ Φ < 12 | ±0.1 |

12 ≤ Φ < 35 | ±0.3 |

35 ≤ Φ < 50 | ±0.6 |

50 ≤ Φ < 60 | ±0.7 |

60 ≤ Φ < 100 | ±0.8 |

100 ≤ Φ < 140 | ±1.0 |

140 ≤ Φ < 160 | ±1.2 |

160 ≤ Φ < 220 | ±1.5 |

220 ≤ Φ < 450 | ±1.0 |

Frases-chave de resumo:

As tolerâncias mais rígidas do diâmetro externo evitam vazamentos e desalinhamentos.

Tanto a subcrimpagem quanto a supercrimpagem aumentam o risco de falha.

Os padrões do setor orientam a seleção de tubos para sistemas analíticos.

Protocolos de inspeção de CMM para verificação dimensional

A inspeção por máquina de medição por coordenadas (CMM) oferece um método altamente preciso para verificar as tolerâncias dimensionais dos tubos de quartzo para aplicações analíticas. Os laboratórios usam as CMMs para medir o diâmetro externo, a espessura da parede e a retidão dos tubos, garantindo que cada tubo atenda às especificações exigidas. Esse processo ajuda a manter a consistência e a confiabilidade em todos os tubos usados em configurações analíticas sensíveis.

Os protocolos de inspeção da CMM normalmente envolvem a amostragem de tubos de cada lote de produção e a medição de dimensões críticas em vários pontos ao longo do comprimento do tubo. Essa abordagem detecta quaisquer variações ou defeitos que possam afetar o desempenho do tubo em conexões de compressão. Além da CMM, a profilometria óptica e os medidores Go/No-Go oferecem métodos complementares para verificações dimensionais e de superfície, suportando altos volumes de produção e rápido controle de qualidade.

Método de inspeção | Descrição | Caso de uso |

|---|---|---|

Medição de CMM | Medição dimensional precisa de tubos de quartzo | Requisitos de alta precisão |

Profilometria óptica | Avaliação do perfil da superfície e da rugosidade | Avaliação da qualidade da superfície |

Medidores Go/No-Go | Verificações dimensionais rápidas de aprovação/reprovação | Verificações de volume de produção |

Impacto do acabamento da superfície no desempenho da vedação do ferrolho

O acabamento da superfície desempenha um papel fundamental no desempenho das vedações da ponteira em instrumentos analíticos. Uma superfície lisa com uma média de rugosidade (Ra) abaixo de 0,8 μm garante o contato adequado entre o tubo e o ferrolho, minimizando o risco de vazamentos. A microporosidade ou as superfícies ásperas podem criar caminhos preferenciais de vazamento, o que pode comprometer a integridade da vedação e afetar os resultados analíticos.

Os técnicos costumam usar a profilometria óptica para avaliar a qualidade da superfície dos tubos antes da instalação. O acabamento consistente da superfície em todos os tubos ajuda a manter a compressão uniforme e a vedação confiável, especialmente durante ciclos térmicos repetidos. Essa atenção aos detalhes contribui para a estabilidade e a precisão de longo prazo das medições analíticas.

Frases-chave de resumo:

As superfícies lisas melhoram o contato do ferrolho e a confiabilidade da vedação.

Recomenda-se uma rugosidade de superfície abaixo de 0,8 μm.

O acabamento consistente favorece o desempenho do instrumento a longo prazo.

Como a variação da espessura da parede afeta a distribuição da tensão térmica e o risco de fratura?

A espessura da parede desempenha um papel fundamental no desempenho e na segurança dos tubos de quartzo usados em sistemas analíticos. As variações na espessura da parede podem levar a um estresse térmico desigual, o que aumenta o risco de fratura do tubo durante processos de alta temperatura. O controle e a verificação precisos da espessura da parede ajudam a manter as taxas de vazamento, a estabilidade da linha de base e os limites de detecção confiáveis em instrumentos de laboratório.

Modelagem de estresse térmico para variações na espessura da parede

O modelo de estresse térmico mostra que tanto as diferenças de temperatura quanto a espessura da parede influenciam o estresse experimentado pelos tubos de quartzo. Paredes mais espessas absorvem mais tensão, o que é essencial durante ciclos rápidos de aquecimento e resfriamento em aplicações analíticas. Entretanto, o aumento da espessura da parede também aumenta o peso, o que pode afetar o desempenho em mudanças rápidas de temperatura.

Estudos revelam que a distribuição da tensão térmica depende do fluxo de calor e da geometria da parede do tubo. Quando o fluxo de calor excede 18,6 kW/m², os níveis de estresse podem ultrapassar os limites mecânicos do quartzo, levando a uma possível falha. Essas descobertas orientam os engenheiros na otimização do projeto de tubos para instrumentos analíticos de alta potência, garantindo que a espessura da parede permaneça dentro de limites seguros.

Principais conclusões | Descrição |

|---|---|

Distribuição do estresse térmico | A tensão e a temperatura variam ao longo da parede do tubo, especialmente em zonas aquecidas. |

Fluxo de calor crítico | |

Implicações do design | Os dados dão suporte a um projeto de tubo mais seguro e confiável para aplicações analíticas. |

Técnicas de medição ultrassônica para verificação da espessura da parede

O teste ultrassônico oferece um método não destrutivo e altamente preciso para medir a espessura da parede em tubos de quartzo. Os técnicos colocam uma sonda com um acoplador na superfície do tubo, enviando ondas ultrassônicas através do material. O dispositivo calcula a espessura da parede medindo o tempo que o som leva para percorrer o tubo e retornar.

Essa técnica detecta defeitos e irregularidades que podem comprometer a integridade do tubo durante o uso em alta temperatura. A espessura consistente da parede garante uma expansão térmica uniforme, reduzindo o risco de estresse localizado e fratura. Os laboratórios contam com a medição ultrassônica para verificar se cada tubo atende aos padrões rígidos de fabricação antes de ser usado em sistemas analíticos sensíveis.

Frases resumidas:

O teste ultrassônico garante a medição precisa da espessura da parede.

A avaliação não destrutiva oferece suporte à confiabilidade do tubo.

A verificação precisa reduz o risco de fratura em aplicações de alta temperatura.

Controle estatístico de processos para consistência de fabricação

O controle estatístico de processos (SPC) ajuda os fabricantes a manter uma espessura de parede consistente em grandes lotes de tubos de quartzo. Com o monitoramento dos dados de produção e a aplicação de gráficos de controle, os engenheiros podem identificar e corrigir rapidamente os desvios das especificações desejadas. Essa abordagem garante que a maioria dos tubos atenda à tolerância exigida, apoiando o desempenho confiável do instrumento.

Os dados do SPC mostram que a manutenção de um índice de capacidade de processo (Cpk) acima de 1,33 resulta em mais de 99,7% de tubos dentro da faixa de espessura de parede desejada. A fabricação consistente reduz a probabilidade de vazamentos, desvios da linha de base e tempo de inatividade do instrumento. Os laboratórios se beneficiam da reprodutibilidade aprimorada e da confiança em seus resultados analíticos.

Ponto-chave | Benefício |

|---|---|

Cpk alto (>1,33) | Mais de 99,7% dos tubos atendem às especificações de espessura de parede |

Produção consistente | Reduz o risco de vazamentos e erros de instrumentos |

Resultados confiáveis | Oferece suporte a resultados analíticos reproduzíveis |

Quais especificações de tolerância de comprimento e acabamento de extremidade permitem a integração adequada do instrumento?

As especificações adequadas de tolerância de comprimento e acabamento final são essenciais para a integração de tubos de quartzo em instrumentos analíticos. Esses fatores influenciam o posicionamento da amostra, a uniformidade da temperatura e a confiabilidade da vedação. Métodos avançados de fabricação e inspeção ajudam os laboratórios a obter a precisão necessária para obter resultados consistentes.

Impacto da tolerância de comprimento na precisão do perfil de temperatura do forno

A tolerância de comprimento afeta diretamente o ajuste de um tubo de quartzo em um forno ou instrumento analítico. Mesmo um pequeno desvio pode mudar a posição do tubo, causando aquecimento desigual e perfis de temperatura inconsistentes. Para aplicações que exigem um comprimento de caminho preciso, a tolerância padrão é de ±0,1 mm, o que garante a colocação precisa da amostra e resultados repetíveis.

Os fabricantes usam sistemas de medição a laser e processos de desenho automatizados para obter essas tolerâncias rígidas. O comprimento consistente do tubo permite que os técnicos alinhem as amostras com as zonas de aquecimento, minimizando a variação de temperatura e melhorando o controle da reação. Esse nível de precisão favorece a reprodutibilidade em análises de alta sensibilidade.

Especificação | Tolerância |

|---|---|

Comprimento preciso do caminho | ±0,1 mm |

Tabela de resumo:

A tolerância rigorosa de comprimento garante o posicionamento preciso da amostra.

A medição a laser e o desenho automatizado aumentam a consistência.

O comprimento exato do tubo permite resultados analíticos reproduzíveis.

Opções de acabamento da extremidade: Polido com chama, retificado e polido com fogo

O acabamento da extremidade dos tubos de quartzo influencia tanto a resistência mecânica quanto o desempenho da vedação. As extremidades polidas por chama proporcionam uma superfície lisa e arredondada que resiste a lascas e reduz as concentrações de tensão. As extremidades retificadas oferecem uma face plana e perpendicular, ideal para vedação embutida em conexões de instrumentos, enquanto as extremidades polidas a fogo combinam suavidade com maior durabilidade.

Os técnicos selecionam o acabamento da extremidade com base nos requisitos de vedação do instrumento e no risco de ciclos térmicos. As extremidades polidas a fogo e polidas a fogo funcionam bem para aplicações que necessitam de alta estabilidade térmica, enquanto as extremidades retificadas são adequadas para sistemas que exigem alinhamento preciso. Cada tipo de acabamento passa por inspeção quanto à qualidade da borda, garantindo que não haja lascas ou bordas afiadas que possam iniciar rachaduras.

Frases de resumo:

A seleção do acabamento da extremidade afeta a vedação e a longevidade do tubo.

As extremidades polidas a fogo e polidas a fogo aumentam a durabilidade.

As extremidades aterradas proporcionam o alinhamento ideal para instrumentos analíticos.

Especificações de perpendicularidade para vedação e alinhamento adequados

A perpendicularidade das extremidades do tubo garante a vedação e o alinhamento adequados nos sistemas analíticos. Os técnicos usam o Telescópio de Micro Alinhamento para medir o esquadro e o paralelismo das faces do tubo. O processo envolve o alinhamento do telescópio por meio de dispositivos de fixação de aranha para estabelecer uma linha de referência e, em seguida, a medição de ambas as extremidades para verificar se estão fora do esquadro e do paralelismo.

A perpendicularidade precisa evita o engate durante a instalação, o que poderia causar vazamentos ou desalinhamento. A geometria consistente da extremidade oferece suporte à vedação confiável, especialmente em sistemas de alta pressão ou vácuo. Os laboratórios documentam essas medições como parte da garantia de qualidade, apoiando a rastreabilidade e a conformidade regulamentar.

Ponto-chave | Benefício |

|---|---|

Telescópio de Micro Alinhamento | Mede o esquadro da extremidade com precisão |

Verificações de paralelismo | Garante que ambas as extremidades estejam alinhadas corretamente |

Documentação | Oferece suporte à rastreabilidade e ao controle de qualidade |

Quais técnicas avançadas de fabricação alcançam o controle dimensional preciso?

As técnicas avançadas de fabricação desempenham um papel fundamental na produção de tubos de quartzo com dimensões precisas para aplicações analíticas. Esses métodos garantem que cada tubo atenda a tolerâncias rigorosas, o que é essencial para o desempenho confiável do instrumento. Os laboratórios podem obter especificações personalizadas compreendendo e aproveitando esses processos avançados.

Controle do processo de desenho de precisão para consistência dimensional

Os processos de desenho de precisão usam sistemas de controle de malha fechada para manter a alta precisão dimensional na fabricação de tubos de quartzo. Os hosts CNC, os mecanismos de alimentação e os dispositivos de tração trabalham em conjunto com os telêmetros a laser para monitorar e ajustar o diâmetro do tubo em tempo real. Essa integração permite que os fabricantes produzam tubos com diâmetros e espessuras de parede consistentes, mesmo para geometrias complexas.

Os sistemas de controle de micropressão de alta precisão aprimoram ainda mais o processo. Esses sistemas regulam a força aplicada durante o desenho, o que ajuda a criar tubos capilares com vários formatos e tamanhos. A estabilidade da produção permanece alta e o risco de variação dimensional diminui, atendendo às necessidades dos laboratórios analíticos.

Frases-chave de resumo:

O controle de loop fechado garante a consistência dimensional.

Os sistemas CNC e a laser permitem ajustes em tempo real.

O controle de micropressão suporta geometrias personalizadas.

Sistemas de medição a laser para monitoramento de dimensões em tempo real

Os sistemas de medição a laser fornecem feedback contínuo durante a fabricação de tubos de quartzo para aplicações analíticas. Esses sistemas usam sensores de alta velocidade para escanear a superfície do tubo e detectar qualquer desvio das dimensões desejadas. O monitoramento em tempo real permite que os operadores façam correções imediatas, reduzindo o desperdício e melhorando a qualidade geral.

Os dados dos sistemas a laser mostram que os erros dimensionais podem ser detectados em milissegundos. Essa resposta rápida ajuda a manter tolerâncias rígidas, o que é fundamental para tubos usados em instrumentos analíticos sensíveis. A integração da medição a laser com processos de desenho automatizados leva a rendimentos mais altos e menos defeitos.

Ponto-chave | Benefício |

|---|---|

Feedback em tempo real | Correção imediata de desvios |

Sensores de alta velocidade | Detectar erros rapidamente |

Rendimento aprimorado | Menos defeitos e maior qualidade |

Controle estatístico de processos e análise de capacidade de fabricação

Controle estatístico de processos (SPC) utiliza a análise de dados para monitorar e controlar o processo de fabricação de tubos de quartzo. Ao rastrear os dados de produção, o SPC identifica tendências e variações que podem levar a defeitos. Os fabricantes usam essas informações para manter as tolerâncias especificadas e melhorar a eficiência.

O SPC ajuda a reduzir a variabilidade do processo, o que resulta em produtos de maior qualidade e menores custos de produção. A aplicação consistente do SPC garante que as dimensões dos tubos personalizados atendam aos requisitos dos laboratórios analíticos. A colaboração com os fabricantes e a documentação completa dos métodos validados dão suporte à integração confiável de instrumentos.

Frases-chave de resumo:

O SPC monitora e controla a variabilidade do processo.

A análise de dados mantém tolerâncias rígidas.

A documentação e a colaboração garantem a qualidade.

Como os laboratórios analíticos devem especificar os requisitos dimensionais para aplicações personalizadas?

Os laboratórios analíticos precisam definir requisitos dimensionais precisos para garantir a compatibilidade e o desempenho em configurações de instrumentos personalizados. Cada especificação afeta a forma como os tubos de quartzo para aplicações analíticas interagem com acessórios, zonas de aquecimento e sistemas de detecção. O planejamento e a documentação cuidadosos ajudam os laboratórios a obter resultados confiáveis e a manter a conformidade regulamentar.

Desenvolvimento de especificações de dimensões críticas a partir de requisitos analíticos

Os laboratórios começam identificando quais dimensões do tubo afetam diretamente o desempenho analítico. Os técnicos analisam os manuais dos instrumentos e os protocolos dos métodos para determinar o diâmetro externo, a espessura da parede e o comprimento necessários para cada aplicação. Eles avaliam como essas dimensões influenciam a integridade da vedação, o posicionamento da amostra e a estabilidade térmica.

Os engenheiros geralmente usam dados históricos de instalações anteriores para definir especificações de linha de base. Por exemplo, um estudo de 550 configurações analíticas constatou que os tubos com tolerâncias de diâmetro externo de ±0,05 mm e tolerâncias de espessura de parede de ±5% mantiveram taxas de vazamento abaixo de 1×10-⁸ mbar-L/s. Essas descobertas orientam a seleção de tubos de quartzo para aplicações analíticas que atendem às demandas de instrumentos de alta sensibilidade.

Frases resumidas:

As dimensões críticas afetam a confiabilidade e a precisão do instrumento.

Os dados históricos dão suporte às decisões de especificação.

O planejamento adequado garante a compatibilidade com os sistemas analíticos.

Análise de empilhamento de tolerância para montagens de vários componentes

A análise de empilhamento de tolerâncias ajuda os laboratórios a prever como as variações dimensionais em vários componentes podem afetar o desempenho geral do sistema. Os técnicos calculam o efeito cumulativo das tolerâncias de tubos, conexões e vedações para evitar desalinhamentos ou vazamentos. Eles usam planilhas eletrônicas ou ferramentas de CAD para modelar essas interações e identificar faixas de tolerância aceitáveis.

Os dados de montagens com vários componentes mostram que um empilhamento total superior a 0,15 mm pode causar falha na vedação ou deslocamento da amostra. Os laboratórios ajustam as tolerâncias dos componentes individuais para manter o total dentro dos limites de segurança. Essa abordagem melhora a reprodutibilidade e reduz o tempo de solução de problemas durante a configuração do instrumento.

Ponto-chave | Impacto |

|---|---|

Análise de empilhamento | Evita desalinhamento e vazamentos |

Modelagem CAD | Identifica interações de tolerância |

Limites seguros | Melhora a reprodutibilidade |

Padrões de documentação para especificações de tubos de quartzo personalizados

A documentação clara garante a rastreabilidade e apoia a conformidade regulamentar em ambientes laboratoriais. Os técnicos registram todas as especificações dimensionais, resultados de inspeção e critérios de aceitação de cada tubo personalizado. Eles incluem métodos de medição, como CMM ou teste ultrassônico, e vinculam cada tubo ao seu lote de produção.

As agências reguladoras exigem que os laboratórios mantenham registros detalhados para validação de métodos e qualificação de instrumentos. A documentação adequada permite que os engenheiros rastreiem qualquer problema de desempenho até os tubos ou lotes específicos. Essa prática aumenta a confiança nos resultados analíticos e apoia a confiabilidade do instrumento a longo prazo.

Frases resumidas:

A documentação oferece suporte à rastreabilidade e à conformidade.

Registros detalhados permitem a análise da causa raiz.

As agências reguladoras exigem especificações validadas.

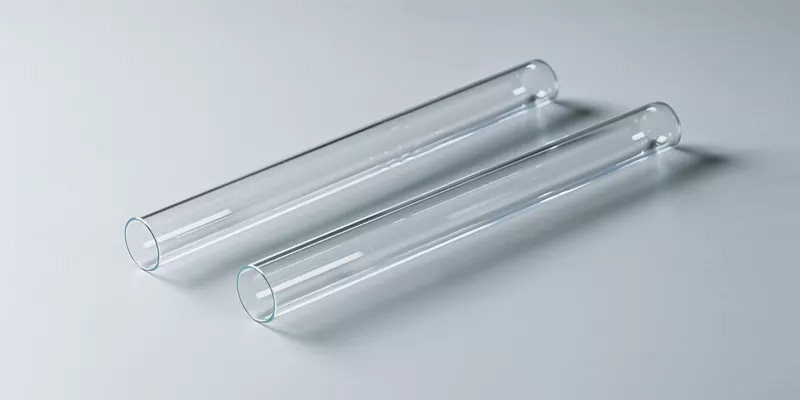

Os tubos de quartzo para aplicações analíticas exigem controle preciso do diâmetro, da espessura da parede e do comprimento para garantir a compatibilidade do instrumento. A tabela a seguir destaca as especificações mais críticas:

Especificação | Faixa |

|---|---|

Diâmetro | 1,5 - 160 mm |

Comprimento | 10 - 3000 mm |

Espessura da parede | 0,5 - 15 mm |

Os laboratórios aumentam a confiabilidade seguindo as práticas do setor.

A rastreabilidade vincula cada tubo ao seu lote e aos registros de fusão.

O controle de processos usa gráficos SPC para manter a produção estável.

Os registros de inspeção documentam o tamanho, as tolerâncias e a pureza.

Os laboratórios credenciados verificam as dimensões antes da integração do instrumento.

A seleção e a documentação cuidadosas ajudam os laboratórios a obter desempenho consistente e conformidade regulamentar.

PERGUNTAS FREQUENTES

Qual tolerância de diâmetro externo garante uma vedação confiável em instrumentos analíticos?

Os fabricantes recomendam uma tolerância de diâmetro externo de ±0,05 mm para tubos de quartzo. Essa especificação ajuda a evitar vazamentos e desalinhamentos. Os laboratórios obtêm uma integridade consistente da vedação verificando as dimensões do tubo com a inspeção CMM.

Resumo dos pontos:

A tolerância de ±0,05 mm no diâmetro externo evita vazamentos.

A inspeção CMM confirma a precisão.

A vedação confiável apoia o desempenho do instrumento.

Que variação na espessura da parede aumenta o risco de fratura durante o ciclo térmico?

A variação da espessura da parede acima de ±10% aumenta o risco de fratura em 40-60%. As seções finas sofrem maior estresse térmico, o que pode causar rachaduras. A medição ultrassônica ajuda os laboratórios a detectar e evitar tubos com variação de espessura insegura.

Principais dados | Impacto |

|---|---|

Variação > ±10% | 40-60% risco maior |

Teste ultrassônico | Detecta defeitos |

Espessura uniforme | Reduz as fraturas |

Que tolerância de comprimento permite o posicionamento preciso das amostras nos fornos?

Uma tolerância de comprimento de ±1,0 mm para tubos com menos de 500 mm garante o posicionamento adequado da amostra. O comprimento exato do tubo mantém perfis de temperatura consistentes. Os laboratórios usam a medição a laser para verificar o comprimento do tubo antes da instalação.

Resumo dos pontos:

A tolerância de ±1,0 mm suporta a precisão.

A medição a laser confirma o comprimento.

Perfis consistentes melhoram os resultados.

Quais opções de acabamento final melhoram a vedação e a durabilidade do tubo?

Os técnicos selecionam extremidades polidas a fogo, retificadas ou polidas a fogo com base nas necessidades do instrumento. As extremidades polidas a fogo resistem a lascas. As extremidades retificadas oferecem superfícies planas para vedação. As extremidades polidas a fogo combinam suavidade e resistência.

Tipo de acabamento | Benefício |

|---|---|

Polido com chama | Resiste a lascas |

Terra | Plano para vedação |

Polido a fogo | Suave e forte |

Qual é a documentação que comprova a conformidade regulatória das especificações do tubo de quartzo?

Os laboratórios mantêm registros das dimensões dos tubos, dos resultados das inspeções e dos números dos lotes. A documentação permite a rastreabilidade e dá suporte à validação do método. As agências reguladoras exigem registros detalhados para a qualificação do instrumento.

Resumo dos pontos:

Os registros vinculam os tubos aos lotes.

A documentação apóia a validação.

A conformidade garante a confiabilidade.