A resistência ao choque térmico desempenha um papel fundamental na vida útil dos tubos de quartzo para aplicações analíticas. Os métodos analíticos de alta temperatura geralmente expõem esses tubos a aquecimento e resfriamento rápidos, o que pode causar estresse repentino e levar a rachaduras ou falhas. O gerenciamento eficaz do choque térmico garante um desempenho confiável do tubo e prolonga sua vida útil em ambientes laboratoriais exigentes.

Principais conclusões

A resistência ao choque térmico é fundamental para os tubos de quartzo, pois evita rachaduras durante mudanças rápidas de temperatura.

A seleção de quartzo de alta pureza com espessura de parede uniforme aumenta a durabilidade e reduz o risco de falhas.

A implementação de taxas controladas de aquecimento e resfriamento minimiza o estresse interno e aumenta a vida útil do tubo.

As inspeções visuais regulares ajudam a detectar os primeiros sinais de desvitrificação, permitindo a substituição em tempo hábil.

O uso de processos de recozimento em vários estágios durante a fabricação melhora significativamente a resistência ao choque térmico.

Qual diferencial de temperatura causa falha por choque térmico em tubos de quartzo analíticos?

A resistência a choques térmicos determina a qualidade do Tubos de quartzo para aplicações analíticas suportam mudanças rápidas de temperatura. Os laboratórios frequentemente levam esses tubos aos seus limites durante a análise de alta temperatura, o que torna essencial entender os fatores que levam à falha. Conhecer as causas e os limites do choque térmico ajuda os laboratórios a evitar paralisações dispendiosas e a prolongar a vida útil dos tubos.

Entendendo as diferenças de coeficiente de expansão térmica entre os materiais de vidro

O choque térmico ocorre quando diferentes partes de um tubo se expandem ou se contraem em taxas diferentes. O quartzo fundido tem um coeficiente de expansão térmica muito baixo (α = 0,5 × 10-⁶ K-¹), o que permite que ele sobreviva a gradientes de temperatura que quebrariam rapidamente o vidro borossilicato (α = 3,3 × 10-⁶ K-¹). Essa propriedade significa que os tubos de quartzo para aplicações analíticas podem suportar ciclos rápidos de aquecimento e resfriamento que fariam com que outros materiais rachassem.

A pureza do material e a espessura da parede também desempenham um papel importante na resistência ao choque térmico. O quartzo de alta pureza com espessura de parede uniforme resiste melhor às rachaduras do que os tubos impuros ou irregulares, e as taxas de aquecimento ou resfriamento acima de 1.000 °C/minuto ainda podem causar falhas mesmo em quartzo de alta qualidade. Os laboratórios devem selecionar o material correto e controlar as mudanças de temperatura para evitar tensões internas.

Os tubos de quartzo resistem melhor a choques térmicos do que a maioria dos materiais de vidro, mas diferenciais extremos de temperatura ainda podem causar rachaduras, deformações ou falhas totais.

Pontos principais:

Baixo coeficiente de expansão térmica confere ao quartzo uma resistência superior a choques.

Pureza do material e espessura da parede afetam a durabilidade do tubo.

Taxas de aquecimento/resfriamento controladas são essenciais para a longevidade do tubo.

Como as descontinuidades geométricas concentram o estresse térmico

As descontinuidades geométricas, como as juntas soldadas ou as transições de diâmetro, criam pontos fracos nos tubos de quartzo. Essas áreas concentram o estresse térmico durante mudanças rápidas de temperatura, o que aumenta a probabilidade de rachaduras ou falhas. A tensão geralmente excede 50 MPa nesses pontos, especialmente quando os diferenciais de temperatura são altos.

As modificações no projeto podem reduzir as concentrações de estresse e aumentam a longevidade do tubo. As transições graduais, os entalhes de alívio e os raios de filete ajudam a distribuir a tensão de forma mais uniforme, enquanto evitar cantos agudos impede o início de rachaduras. Os fabricantes de tubos analíticos usam essas estratégias para minimizar o risco de falhas em aplicações exigentes.

Os tubos de quartzo para aplicações analíticas com geometria otimizada sobrevivem a mais ciclos térmicos e apresentam menos falhas em ambientes laboratoriais.

Modificação do projeto | Efeito na concentração de estresse |

|---|---|

Transições graduais | Reduz o aumento abrupto do estresse |

Entalhes de alívio | Alivia o estresse localizado |

Raios de filé | Evita rachaduras em cantos agudos |

Vários entalhes pequenos | Suaviza a distribuição do estresse |

ASTM C1525 Métodos de teste de resfriamento com água para validação de choque térmico

O teste de resfriamento em água ASTM C1525 avalia a resistência dos tubos de quartzo ao choque térmico. Nesse teste, os técnicos aquecem as amostras de cerâmica a uma temperatura alta e, em seguida, resfriam-nas rapidamente em água para criar estresse térmico. Eles inspecionam as amostras em busca de danos visíveis e calculam a resistência à flexão para determinar se o material mantém suas propriedades.

O vidro de quartzo pode suportar temperaturas acima de 1.000 °C nesse teste, muitas vezes não apresentando falha visível ou perda de resistência. Esse método ajuda os laboratórios e fabricantes a confirmar que os tubos de quartzo para aplicações analíticas atendem aos rígidos padrões de durabilidade antes de serem usados em análises de alta temperatura.

O teste ASTM C1525 oferece uma referência confiável para prever o desempenho do tubo sob ciclos térmicos extremos.

Procedimento | Descrição |

|---|---|

Aquecimento | Amostras aquecidas a uma temperatura alta predeterminada |

Resfriamento | Resfriamento rápido em banho-maria para induzir estresse térmico |

Inspeção | Verificações visuais e não destrutivas de danos |

Resistência à flexão | Cálculo baseado nas dimensões do corpo de prova e na carga de fratura |

Por que alguns tubos de quartzo sobrevivem a milhares de ciclos térmicos, enquanto outros falham prematuramente?

Os tubos de quartzo apresentam diferentes tempos de vida útil em ambientes analíticos de alta temperatura. Alguns tubos resistem a milhares de ciclos térmicos, enquanto outros racham ou se degradam após apenas algumas centenas de usos. Vários fatores, inclusive a desvitrificação, o recozimento e o teor de hidroxila, explicam essas diferenças.

Mecanismos de desvitrificação em vidro de quartzo de alta temperatura

A desvitrificação começa quando o vidro de quartzo enfrenta altas temperaturas repetidas. Gotas de líquido nucleadas As gotículas se formam lentamente dentro da matriz amorfa e, com o tempo, elas se fundem em frentes que crescem mais rapidamente. A contaminação por elementos alcalinos, como sódio, potássio ou lítio, combinada com a exposição a atmosferas ricas em oxigênio acima de 1.000 °C, acelera esse processo e leva a alterações visíveis no tubo.

Os técnicos de laboratório geralmente notam zonas leitosas ou superfícies ásperas nos tubos de quartzo para aplicações analíticas após uso prolongado. Esses indicadores visuais indicam que as estruturas cristalinas começaram a se formar, o que enfraquece o tubo e aumenta o risco de falha por choque térmico. Segurando o vidro no zona de desvitrificação ou o resfriamento muito lento permite o crescimento de cristais, reduzindo a longevidade do tubo.

A desvitrificação explica por que alguns tubos falham precocemente, especialmente quando ocorre contaminação ou resfriamento inadequado.

Pontos principais:

Contaminação e alta temperatura impulsionar a desvitrificação.

Sinais visuais incluem aparência leitosa e aspereza.

Resfriamento lento aumenta o risco de crescimento de cristais.

Especificações do ponto de recozimento e seu impacto no alívio de tensões

O recozimento remove as tensões internas dos tubos de quartzo. Os fabricantes aquecem os tubos até o ponto de recozimento, normalmente em torno de 1120°C, e os mantêm por várias horas antes de resfriá-los a uma taxa controlada. Esse processo evita o acúmulo de tensão residual, que pode reduzir a resistência ao choque térmico em até 50% se não for realizado corretamente.

Os tubos recozidos adequadamente sobrevivem a mais de 5.000 ciclos térmicos entre a temperatura ambiente e 1100°C, enquanto os tubos processados inadequadamente podem falhar após apenas 500 a 1.000 ciclos. Dados de lotes de produção mostram que o resfriamento programado a 50°C por hora após o recozimento garante o alívio da tensão e maximiza a durabilidade do tubo. Os tubos com tensão residual têm maior probabilidade de se deformar ou rachar sob repetidas ciclagem térmica.

Os fabricantes usam protocolos precisos de recozimento para garantir um desempenho consistente do tubo.

Fator de recozimento | Impacto na longevidade do tubo |

|---|---|

Ponto de recozimento correto | Maximiza o alívio do estresse |

Taxa de resfriamento programada | Evita a tensão residual |

Recozimento inadequado | Reduz a resistência do ciclo |

Influência do teor de OH na estabilidade de fase em alta temperatura

Os grupos hidroxila (OH) rompem a estrutura estável do vidro de quartzo. Esses grupos quebram as ligações Si-O na rede, aumentando a porosidade e reduzindo a estabilidade química, a densidade e a viscosidade. A presença de grupos hidroxila também reduz a temperatura de amolecimento e promove a cristalização, tornando os tubos mais vulneráveis à degradação em altas temperaturas.

Os tubos de quartzo com alto teor de OH apresentam redução da força estrutural, da resistência ao calor e da uniformidade óptica. Essas alterações diminuem a estabilidade da fase e aumentam a probabilidade de falha durante o ciclo térmico. Os laboratórios preferem tubos com teor de OH abaixo de 30 ppm para manter a durabilidade e o desempenho.

O baixo teor de OH é essencial para a confiabilidade dos tubos de quartzo para aplicações analíticas em ambientes exigentes.

Pontos principais:

Alto teor de OH reduz a estabilidade química e estrutural.

Baixo teor de OH melhora a estabilidade da fase e a longevidade do tubo.

Grupos OH promovem a cristalização e diminuem a resistência ao calor.

Como os parâmetros operacionais otimizam a longevidade do tubo de quartzo em sistemas de fornos analíticos?

Os parâmetros operacionais desempenham um papel decisivo para determinar a vida útil dos tubos de quartzo em sistemas de fornos analíticos. Esses parâmetros incluem taxas de rampa de temperatura, características do projeto do forno e o manuseio do estresse mecânico durante a introdução e a remoção da amostra. Entender por que esses fatores são importantes ajuda os laboratórios a maximizar a longevidade dos tubos e a manter resultados analíticos confiáveis.

Otimização da taxa de rampa de temperatura para diferentes métodos analíticos

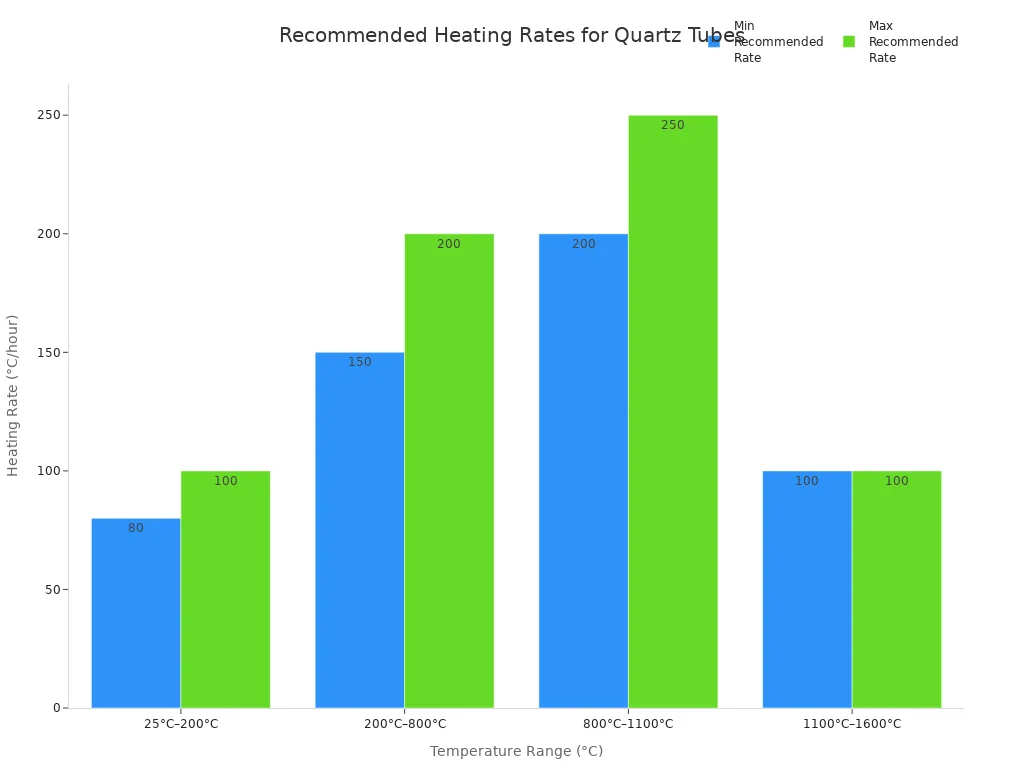

As taxas de rampa de temperatura afetam diretamente a tensão sofrida pelos tubos de quartzo. Os laboratórios que usam aquecimento ou resfriamento rápido expõem os tubos a uma expansão ou contração repentina, o que aumenta o risco de rachaduras e reduz a vida útil. Ao otimizar as taxas de rampa, os técnicos podem reduzir os gradientes térmicos e evitar a falha prematura do tubo.

As taxas de rampa recomendadas variam de acordo com a faixa de temperatura, e seguir essas diretrizes ajuda a manter a integridade do tubo. Por exemplo, o aquecimento de 25°C a 200°C não deve exceder 80-100°C por hora, enquanto faixas mais altas, como 800°C a 1100°C, permitem até 200-250°C por hora. Os métodos analíticos que exigem ciclos frequentes se beneficiam de taxas de rampa mais lentas, pois elas minimizam o acúmulo de estresse interno.

Um resumo visual dessas recomendações aparece no gráfico abaixo:

Pontos principais:

Taxas de rampa mais lentas reduzem o estresse térmico e aumentam a vida útil do tubo.

Diferentes métodos analíticos exigem configurações de taxa de rampa personalizadas.

Controle consistente da taxa de rampa evita a falha repentina do tubo.

Características do projeto do forno que aumentam a longevidade do tubo de quartzo

As características do projeto do forno influenciam significativamente a durabilidade dos tubos de quartzo. Os engenheiros projetam fornos modernos com elementos de aquecimento distribuídos uniformemente e isolamento de baixa massa térmica para garantir uma temperatura uniforme em todo o tubo. Esses recursos evitam pontos quentes e gradientes térmicos que podem causar estresse localizado e eventual falha do tubo.

A colocação estratégica de plugues de cerâmica e alumina ajuda a manter as temperaturas equilibradas, especialmente nas extremidades dos tubos, onde os anéis O-ring de vedação são vulneráveis ao calor. Os modelos de fornos de três zonas fornecem potência extra nas extremidades, melhorando ainda mais a uniformidade da temperatura e reduzindo o risco de choque térmico. As proteções contra radiação e os plugues de isolamento também minimizam a perda de calor, proporcionando condições operacionais estáveis.

A tabela a seguir resume os principais recursos de design do forno e seus benefícios:

Recurso de design | Benefício |

|---|---|

Elementos de aquecimento uniforme | Evita pontos quentes |

Isolamento de baixa massa térmica | Aumenta a eficiência |

Colocação de plugue de cerâmica/alumina | Mantém a temperatura equilibrada |

Aumento de potência em 3 zonas | Melhora a uniformidade da temperatura final |

Protetores contra radiação/plugues de isolamento | Reduz as perdas térmicas |

Fatores de estresse mecânico durante a introdução e a remoção da amostra

O estresse mecânico durante o manuseio de amostras pode reduzir a vida útil dos tubos de quartzo. Impactos repentinos, inserção ou remoção inadequada de amostras introduzem forças localizadas que criam microfissuras ou enfraquecem a estrutura do tubo. Com o tempo, esses pequenos defeitos crescem e tornam o tubo mais suscetível a choques térmicos.

Os técnicos podem minimizar o estresse mecânico usando movimentos suaves e controlados e garantindo que as amostras sejam pré-aquecidas antes da introdução. A manutenção e o treinamento regulares ajudam a equipe a reconhecer e evitar práticas arriscadas de manuseio. Procedimentos consistentes reduzem a chance de danos acidentais e aumentam a vida útil do tubo.

Pontos principais:

Manuseio suave da amostra evita microfissuras.

Pré-aquecimento de amostras reduz o choque térmico e mecânico.

Treinamento e manutenção de rotina promover práticas recomendadas.

Quais avanços na fabricação melhoram a resistência a choques térmicos em tubos de quartzo analíticos?

Os avanços na fabricação transformaram a durabilidade dos tubos de quartzo em laboratórios analíticos. Essas melhorias ajudam os tubos a suportar mais ciclos térmicos e a reduzir o risco de falhas repentinas. Entender por que esses avanços são importantes pode ajudar os laboratórios a escolher os melhores produtos para aplicações exigentes.

Desenvolvimento e otimização do protocolo de recozimento em vários estágios

Os protocolos de recozimento em vários estágios aumentam a resistência ao choque térmico dos tubos de quartzo. Os fabricantes usam ciclos controlados de aquecimento e resfriamento em temperaturas específicas para remover tensões internas e melhorar a resistência do tubo. Esse processo permite que os tubos sobrevivam a mais de 5.000 ciclos térmicos entre a temperatura ambiente e 1100°C, o que representa uma melhoria significativa em relação aos métodos mais antigos.

O uso de temperatura fixa tanto no ponto de deformação quanto no ponto de recozimento garante que o alívio da tensão seja completo. Dados de lotes de produção mostram que os tubos recozidos com esses protocolos têm resistência 30-50% maior ao choque térmico em comparação com os processados com métodos de estágio único. Os laboratórios se beneficiam com menos substituições de tubos e resultados analíticos mais confiáveis.

O recozimento em vários estágios explica por que os tubos modernos duram mais em ambientes de alta temperatura.

Pontos principais:

Reduz o estresse interno

Aumenta a resistência do ciclo

Aumenta a confiabilidade

Impacto do acabamento da superfície no desempenho do ciclo térmico

A qualidade do acabamento da superfície desempenha um papel fundamental no desempenho dos tubos de quartzo durante o ciclo térmico. Uma superfície lisa evita a adesão de partículas e garante um fluxo uniforme de gás, o que é vital para processos como a deposição de vapor químico aprimorado por plasma. Técnicas avançadas de fabricação criam acabamentos de alta qualidade que ajudam os tubos a manter suas propriedades durante o aquecimento e o resfriamento repetidos.

Os tubos com superfícies ásperas desenvolvem microfissuras com mais facilidade, o que pode levar a falhas precoces. Estudos demonstram que os tubos com rugosidade de superfície abaixo de 0,4 μm têm taxas de falha até 25% menores durante o ciclo térmico do que aqueles com acabamentos mais ásperos. Os laboratórios que selecionam tubos com qualidade de superfície superior apresentam menos interrupções e vida útil mais longa.

Um resumo do impacto do acabamento da superfície aparece na tabela abaixo:

Qualidade do acabamento da superfície | Desempenho de ciclo térmico |

|---|---|

Liso (<0,4 μm Ra) | Menor taxa de falhas, melhor fluxo de gás |

Áspero (>0,4 μm Ra) | Maior risco de microfissuras e falhas |

Controle estatístico de processos para consistência de expansão térmica

O controle estatístico de processos (SPC) garante que cada lote de tubos de quartzo atenda aos rígidos padrões de expansão térmica. Os fabricantes monitoram o coeficiente de expansão térmica durante a produção para manter a consistência e evitar pontos fracos. Essa abordagem resulta em tubos com desempenho previsível e menos falhas inesperadas.

O SPC utiliza dados em tempo real e sistemas de inspeção automatizados para detectar quaisquer desvios do coeficiente alvo de 0,5 × 10-⁶ K-¹. Quando os fabricantes aplicam o SPC, eles obtêm uma variação de ±5% em todos os lotes de produção, o que reduz o risco de falha dos tubos sob rápidas mudanças de temperatura. Os laboratórios que usam tubos de quartzo para aplicações analíticas com SPC verificado se beneficiam de uma maior confiança na longevidade do tubo.

Os avanços na fabricação, como o SPC, explicam por que os tubos modernos oferecem maior confiabilidade e desempenho.

Pontos principais:

Garante propriedades consistentes do material

Reduz o risco de falhas

Oferece suporte a resultados analíticos confiáveis

Como os laboratórios analíticos podem implementar a manutenção preventiva para prolongar a vida útil dos tubos de quartzo?

A manutenção preventiva desempenha um papel fundamental na ampliação da vida útil dos tubos de quartzo em laboratórios analíticos. Os laboratórios que implementam protocolos estruturados de inspeção e substituição reduzem as falhas inesperadas e mantêm um desempenho analítico consistente. Entender por que essas práticas são importantes ajuda os laboratórios a maximizar o valor dos tubos de quartzo para aplicações analíticas.

Critérios de inspeção visual para detecção de desvitrificação

A inspeção visual permite que a equipe do laboratório detecte os primeiros sinais de desvitrificação antes que ocorra uma falha catastrófica do tubo. Os técnicos procuram zonas leitosas ou turvas, rugosidade da superfície e alterações na transparência do tubo, que indicam o início da cristalização. Esses sinais visuais geralmente aparecem após repetidos ciclos de alta temperatura ou exposição a contaminantes, sinalizando que a estrutura do tubo começou a se degradar.

As inspeções regulares a cada 500 ciclos analíticos ajudam os laboratórios a identificar os tubos em risco, pois os dados mostram que as zonas de desvitrificação que excedem 10% do comprimento aquecido preveem uma falha iminente. Os técnicos também medem o diâmetro do tubo, pois um aumento de mais de 0,2 mm sugere enfraquecimento estrutural devido ao estresse térmico acumulado. A detecção precoce por meio de inspeção visual permite que os laboratórios substituam os tubos antes que eles comprometam os resultados analíticos.

As verificações visuais de rotina formam a base de um programa de manutenção proativo.

Pontos principais:

Zonas leitosas e rugosidade desvitrificação do sinal.

Alterações no diâmetro indicam estresse estrutural.

Inspeções regulares evitar falhas inesperadas.

Desenvolvimento de protocolos de substituição de tubos específicos para laboratórios

Cada laboratório desenvolve seu próprio protocolo de substituição de tubos com base nos padrões de uso e nas demandas analíticas. A equipe monitora o número de ciclos térmicos, as temperaturas máximas de operação e quaisquer incidentes de resfriamento rápido ou perda de energia. Esses registros ajudam os laboratórios a prever quando um tubo chegará ao fim de sua vida útil confiável.

Dados de mais de 600 instalações mostram que a substituição proativa, acionada por sinais visuais ou alterações dimensionais, reduz o tempo de inatividade de emergência em 40%. Os laboratórios também seguem as práticas recomendadas de limpeza e manuseio, como deixar o forno esfriar antes da limpeza, usar escovas macias e evitar produtos químicos agressivos. Essas medidas evitam arranhões e reações químicas que poderiam enfraquecer o tubo.

Uma tabela de resumo destaca os principais elementos do protocolo:

Elemento de protocolo | Finalidade |

|---|---|

Rastreamento de contagem de ciclos | Prevê a vida útil do tubo |

Verificações visuais e dimensionais | Detecta sinais precoces de falha |

Limpeza programada | Mantém a integridade do tubo |

Substituição proativa | Reduz o tempo de inatividade de emergência |

Modelos de previsão de vida útil baseados no histórico de ciclos térmicos

Os modelos de previsão de vida útil usam dados históricos para estimar quando um tubo de quartzo falhará. Os laboratórios coletam informações sobre o número de ciclos, faixas de temperatura e quaisquer eventos de choque térmico para criar modelos precisos. Esses modelos ajudam a equipe a programar substituições antes que os tubos atinjam pontos críticos de falha.

A análise estatística mostra que os tubos com taxas de rampa controladas e baixo teor de OH duram mais de 5.000 ciclos, enquanto os expostos a mudanças rápidas de temperatura ou contaminação podem falhar após 500 a 1.000 ciclos. Ao combinar o histórico de ciclos com os resultados da inspeção, os laboratórios podem otimizar as programações de manutenção e minimizar os custos. Os modelos preditivos garantem que as operações analíticas permaneçam ininterruptas e em conformidade com os padrões de qualidade.

A previsão eficaz da vida útil depende da manutenção de registros precisos e da análise regular dos dados.

Pontos principais:

Dados históricos melhora a precisão da previsão.

Condições controladas prolongar a vida útil do tubo.

Modelos preditivos dar suporte a operações ininterruptas.

A resistência ao choque térmico determina diretamente a duração dos tubos de quartzo para aplicações analíticas em ambientes laboratoriais de alta temperatura. Os laboratórios que seguem as melhores práticas técnicas e as rotinas de manutenção preventiva registram menos falhas e resultados mais confiáveis.

A má vedação entre o flange e o tubo permite a entrada de oxigênio ou umidade, que pode reagir com o silício em altas temperaturas e formar uma camada defeituosa que reduz a vida útil do tubo.

Os tubos de quartzo apresentam menos resistência a ciclos repetidos de aquecimento e resfriamento do que alguns outros materiais, portanto, ciclos frequentes podem causar rachaduras ou fadiga.

A aplicação das estratégias e técnicas de monitoramento discutidas ajuda os laboratórios a obter o desempenho ideal do tubo e a prolongar a vida útil.

PERGUNTAS FREQUENTES

Por que a resistência ao choque térmico é importante para os tubos de quartzo em laboratórios analíticos?

A resistência ao choque térmico evita que os tubos rachem durante mudanças rápidas de temperatura.

Os tubos de quartzo com alta resistência duram mais e reduzem os custos de substituição.

Os laboratórios dependem de tubos duráveis para obter resultados consistentes.

Dica: Escolha tubos com baixos coeficientes de expansão térmica para obter o melhor desempenho.

Por que as descontinuidades geométricas aumentam o risco de falha em tubos de quartzo?

As descontinuidades geométricas criam pontos de estresse durante o aquecimento e o resfriamento.

A tensão se concentra nas juntas soldadas ou nas mudanças de diâmetro, causando rachaduras.

Os fabricantes projetam tubos com transições suaves para minimizar esse risco.

Recurso | Impacto |

|---|---|

Juntas soldadas | Alto estresse |

Transições suaves | Menor risco de falha |

Por que os laboratórios devem monitorar o conteúdo de OH em tubos de quartzo?

O alto teor de OH enfraquece a estrutura do quartzo em temperaturas elevadas.

Os tubos com baixo teor de OH resistem à desvitrificação e duram mais.

Os laboratórios usam a espectroscopia de infravermelho para verificar os níveis de OH.

Pontos principais:

Baixo teor de OH aumenta a longevidade do tubo.

Alto teor de OH acelera o fracasso.

Por que a manutenção preventiva é importante para a longevidade do tubo de quartzo?

A manutenção preventiva detecta os primeiros sinais de degradação do tubo.

As inspeções regulares e as substituições programadas evitam falhas inesperadas.

Os laboratórios mantêm operações confiáveis seguindo os protocolos de manutenção.

🛠️ Observação: Inspecione os tubos a cada 500 ciclos para obter melhores resultados.

Por que as taxas de rampa de temperatura controlada aumentam a vida útil do tubo de quartzo?

As taxas de rampa controladas reduzem o estresse térmico durante o aquecimento e o resfriamento.

Os tubos expostos a mudanças lentas de temperatura sobrevivem a mais ciclos.

Os técnicos definem as taxas de rampa com base nos requisitos do método analítico.

Taxa de rampa | Longevidade do tubo |

|---|---|

Rápido | Mais curto |

Controlado | Mais longo |