A tubulação de quartzo com tolerâncias precisas de diâmetro desempenha um papel fundamental em setores de alto desempenho e sensíveis ao custo. Os fabricantes contam com métodos de produção especializados, controles de processo rigorosos e garantia de qualidade robusta para assegurar que cada tubo atenda aos padrões exigentes. Quando as especificações de tolerância não correspondem ao processo de fabricação correto, os custos de produção aumentam e o desempenho do produto é prejudicado devido a problemas como ajuste inadequado ou durabilidade reduzida.

Principais conclusões

O encolhimento de furos de precisão atinge as tolerâncias mais rigorosas, tornando-o ideal para aplicações de alta precisão.

A trefilação por fusão contínua equilibra custo e tolerância, sendo adequada para tubos de quartzo de grande diâmetro.

A usinagem secundária é essencial para tolerâncias ultrafinas, garantindo alta precisão em aplicações críticas.

A escolha do método de fabricação correto com base nas necessidades da aplicação ajuda a otimizar a qualidade e reduzir os custos.

O controle de qualidade regular e os equipamentos de medição precisos garantem que os tubos de quartzo atendam a padrões de tolerância rigorosos.

Quais métodos de fabricação determinam as tolerâncias de diâmetro alcançáveis em tubos de quartzo?

Os fabricantes selecionam métodos específicos de fabricação de tubos e canos para controlar as tolerâncias de diâmetro de tubos de quartzo. Cada método oferece recursos exclusivos, o que torna importante combinar o processo com os requisitos da aplicação. Entender por que cada método atinge determinadas tolerâncias ajuda os engenheiros a otimizar a qualidade e o custo.

Fundamentos e capacidades de tolerância do processo de encolhimento de furos de precisão

O encolhimento de furo de precisão permite que os fabricantes alcancem tolerâncias extremamente apertadas para tubos de quartzo. Esse método utiliza um mandril aquecido e um ambiente de vácuo para encolher o tubo com precisão, razão pela qual é o preferido para aplicações que exigem alta precisão. O processo garante que os tubos de quartzo atendam a padrões rigorosos para instrumentos analíticos e fibras ópticas.

O principal motivo para escolher o encolhimento de furo de precisão está em sua capacidade de fornecer tolerâncias tão estreitas quanto ±0,02 mm para tubos de quartzo de pequeno diâmetro. O material do mandril e o acabamento da superfície afetam diretamente a precisão do tubo final, de modo que os fabricantes usam mandris de aço inoxidável ou titânio polidos até um acabamento espelhado. Esse método também minimiza a rugosidade da superfície, o que é fundamental para usos laboratoriais e ópticos.

Pontos principais:

O encolhimento preciso do furo atinge as tolerâncias mais rigorosas na fabricação de tubos e canos.

A qualidade do mandril e o controle do processo são essenciais para obter resultados consistentes.

Esse método é ideal para aplicações em que até mesmo uma pequena variação de diâmetro pode causar falhas.

Desenho de fusão contínua e variações dimensionais inerentes

O desenho por fusão contínua é o método mais comum para a produção de tubos de quartzo de grande diâmetro. Os fabricantes usam esse processo porque ele equilibra o custo e a tolerância alcançável, tornando-o adequado para aplicações em semicondutores e fornos industriais. O método envolve a extração de quartzo fundido por meio de uma matriz, o que introduz alguma variação dimensional.

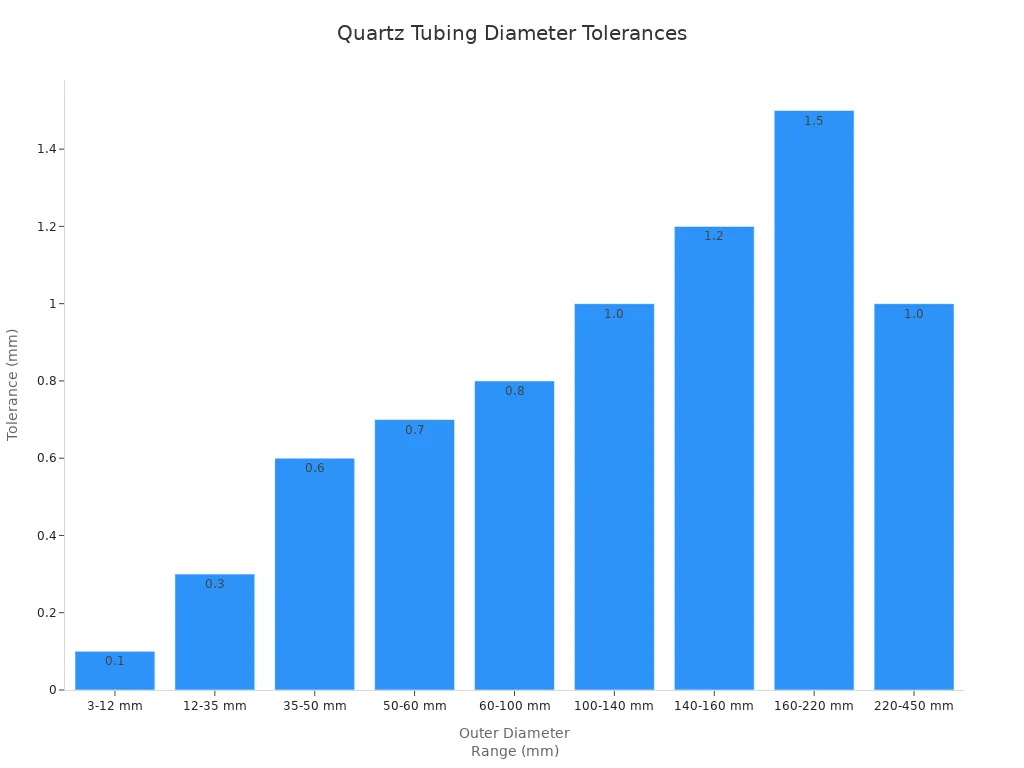

As flutuações de temperatura e as mudanças na velocidade de trefilação explicam por que a trefilação por fusão contínua não pode corresponder às tolerâncias rígidas da retração de precisão do furo. Por exemplo, os tubos com diâmetros entre 100 mm e 450 mm normalmente atingem tolerâncias de ±0,3 mm a ±1,0 mm. A tabela a seguir resume as tolerâncias típicas para tubos de quartzo produzidos por diferentes métodos de fabricação de tubos e canos:

Faixa de diâmetro externo (mm) | Tolerância (mm) |

|---|---|

3 ≤ Φ < 12 | ±0.1 |

12 ≤ Φ < 35 | ±0.3 |

35 ≤ Φ < 50 | ±0.6 |

50 ≤ Φ < 60 | ±0.7 |

60 ≤ Φ < 100 | ±0.8 |

100 ≤ Φ < 140 | ±1.0 |

140 ≤ Φ < 160 | ±1.2 |

160 ≤ Φ < 220 | ±1.5 |

220 ≤ Φ < 450 | ±1.0 |

Os fabricantes escolhem o desenho por fusão contínua quando precisam produzir tubos de quartzo em grandes volumes com requisitos de tolerância moderados.

Operações de usinagem secundária para tolerâncias ultrafinas

As operações de usinagem secundária oferecem uma solução quando os tubos de quartzo exigem tolerâncias mais rigorosas do que as que podem ser obtidas apenas por estiramento ou encolhimento. Os fabricantes usam a retificação e o polimento para refinar as dimensões dos tubos de quartzo após o processo inicial de fabricação de canos e tubos. Essa etapa é necessária para aplicações de ultraprecisão, como componentes ópticos e montagem robótica.

O principal motivo para usar a usinagem secundária é obter tolerâncias de até ±0,01 mm, o que não é possível com os métodos de fabricação primária. Entretanto, esse processo aumenta o tempo e o custo de produção, de modo que os fabricantes só o utilizam quando a aplicação exige o mais alto nível de precisão. A decisão de usinar tubos de quartzo depende de um equilíbrio cuidadoso entre os requisitos funcionais e a viabilidade econômica.

Tabela de resumo: Por que escolher a usinagem secundária?

Motivo | Efeito |

|---|---|

Necessidade de tolerância ultrafina | Atinge ±0,01 mm |

Requisitos de acabamento da superfície | Melhora a suavidade da óptica |

Importância do ajuste da montagem | Garante uma montagem automatizada confiável |

Ao entender por que cada método de fabricação de canos e tubos oferece tolerâncias específicas, os fabricantes podem selecionar o melhor processo para seus tubos de quartzo e evitar custos desnecessários.

Como o encolhimento de furos de precisão consegue obter tolerâncias de ±0,02-0,05 mm para tubos de pequeno diâmetro?

O encolhimento de furos de precisão se destaca como o principal método para obter tolerâncias precisas de diâmetro de tubos de quartzo em aplicações de pequeno diâmetro. Esse processo utiliza controles avançados de engenharia para fornecer tubos de quartzo com precisão inigualável. Os fabricantes confiam nesse método quando as aplicações exigem o mais alto nível de precisão e confiabilidade.

Seleção do material do mandril e requisitos de estabilidade dimensional

A seleção do material do mandril desempenha um papel fundamental na obtenção de tolerâncias rígidas para tubos de quartzo. Os mandris de aço inoxidável e titânio oferecem alta estabilidade dimensional em temperaturas elevadas, o que garante que o tubo mantenha sua forma durante o processo de encolhimento. A escolha do mandril afeta tanto a precisão alcançável quanto a consistência do processo a longo prazo.

Os mandris devem ter um acabamento de superfície mais suave do que Ra 0,1 μm e precisão dimensional de ±0,001 mm para transferir o formato correto para o tubo de quartzo. Se o mandril se expandir ou deformar com o calor, o tubo não atenderá às tolerâncias dimensionais exigidas. Os fabricantes substituem os mandris após um determinado número de ciclos para evitar que a degradação térmica afete a qualidade do tubo.

Pontos principais:

O material e o acabamento do mandril afetam diretamente a precisão dos tubos de quartzo.

A estabilidade dimensional em altas temperaturas é essencial para obter resultados consistentes.

A substituição regular do mandril mantém as tolerâncias precisas do diâmetro da tubulação de quartzo.

Parâmetros do processo de encolhimento térmico a vácuo e controle de tolerância

O processo de encolhimento térmico a vácuo utiliza temperatura e pressão controladas para obter tolerâncias precisas de diâmetro de tubos de quartzo. Os operadores aquecem o tubo de quartzo e o conjunto do mandril a 1600-1700°C sob um vácuo de 10-² torr, o que permite que o tubo encolha firmemente ao redor do mandril. Esse ambiente evita a contaminação e garante um encolhimento uniforme.

O controle preciso da temperatura e da pressão do vácuo é necessário para evitar a variação dimensional. Se a temperatura variar em mais de ±10°C, o tubo poderá apresentar ovalização ou defeitos na superfície. Os fabricantes monitoram esses parâmetros de perto para garantir que cada lote de tubos de quartzo atenda à tolerância especificada.

Parâmetro do processo | Valor alvo | Efeito sobre a tolerância |

|---|---|---|

Temperatura de encolhimento | 1600-1700°C | Mantém a circularidade do tubo |

Nível de vácuo | 10-² torr | Evita a contaminação |

Tempo de retenção | 3-12 minutos | Controla a espessura da parede |

Taxa de resfriamento | 50-100°C/hora | Reduz o estresse térmico |

Esse cuidadoso controle de processo explica por que a contração térmica a vácuo atinge uma precisão tão alta.

Faixa de diâmetro do tubo e relações de tolerância alcançáveis

A relação entre o diâmetro do tubo e a tolerância alcançável orienta a seleção dos métodos de fabricação. O encolhimento de precisão do furo funciona melhor para tubos de quartzo com diâmetros de 5 mm a 100 mm, onde pode oferecer tolerâncias de até ±0,02 mm. Diâmetros maiores apresentam desafios quanto à estabilidade do mandril e à transferência uniforme de calor.

Os tubos menores se beneficiam do ajuste estreito entre o mandril e o quartzo, o que permite um controle ultrapreciso. À medida que o diâmetro do tubo aumenta, manter o mesmo nível de precisão torna-se mais difícil devido à expansão térmica e às tensões mecânicas. Os fabricantes usam fusão contínua ou usinagem secundária para tubos maiores que exigem tolerâncias menos rigorosas.

Diâmetro do tubo (mm) | Tolerância alcançável (mm) | Método recomendado |

|---|---|---|

5-20 | ±0.02 | Encolhimento de furo de precisão |

20-50 | ±0.03 | Encolhimento de furo de precisão |

50-100 | ±0.05 | Encolhimento de furo de precisão |

>100 | ±0,3 a ±1,0 | Fusão ou usinagem contínua |

Esta tabela mostra por que os fabricantes escolhem o encolhimento de precisão do furo para tubos de quartzo de pequeno diâmetro.

Seleção de tolerância específica da aplicação para produtos de furo de precisão

Os requisitos de aplicação orientam a seleção de tolerâncias dimensionais para tubos de quartzo. Os engenheiros devem considerar fatores como temperatura, exposição a produtos químicos e clareza óptica para evitar problemas de desempenho ou falhas no produto. Negligenciar esses requisitos pode resultar em retrabalho dispendioso ou tempo de inatividade do sistema.

Os fabricantes oferecem uma ampla gama de especificações para atender a diferentes aplicações. Por exemplo, os furos de ultraprecisão com tolerâncias de até ± 0,00001" servem para instrumentos analíticos, enquanto as tolerâncias padrão de ± 0,0005" atendem à maioria das necessidades dos laboratórios. Os tubos de quartzo de alta pureza com tolerâncias precisas de diâmetro garantem um desempenho confiável em ambientes exigentes.

Especificação | Detalhes |

|---|---|

Diâmetros do tubo | .005" a 2,0" |

Tamanhos de furo | .0001" a 1,9" |

Tolerância do diâmetro externo | ±.0005" |

Furos de ultraprecisão | ±.00001" |

Faixa de comprimento | 0,1" a 60,0" |

Tolerância de comprimento | ±.001" |

A seleção da tolerância correta para cada aplicação garante o desempenho e a relação custo-benefício.

Por que os métodos elétricos contínuos e de fusão por chama produzem diferentes faixas de tolerância?

Os métodos de fusão elétrica contínua e por chama produzem diferentes faixas de tolerância devido aos seus controles de processo exclusivos e às limitações físicas. Os fabricantes precisam entender essas diferenças para selecionar o método certo para cada aplicação. A correspondência entre as especificações de tolerância e a capacidade do processo ajuda a otimizar o custo e a qualidade dos tubos de quartzo.

Projeto do cadinho de fusão elétrica e precisão do orifício da matriz

A fusão elétrica utiliza um cadinho de metal refratário e um orifício de matriz usinado com precisão para moldar os tubos de quartzo. O projeto do cadinho garante um aquecimento uniforme, o que estabiliza a viscosidade do quartzo fundido e permite um controle mais rígido do diâmetro. A precisão do orifício da matriz, geralmente mantida em ±0,05 mm, limita diretamente a tolerância mínima alcançável.

Os fabricantes monitoram a temperatura do cadinho e o desgaste da matriz em tempo real para manter as dimensões consistentes do tubo. Os sistemas de feedback automatizados ajustam os elementos de aquecimento e a velocidade de extração, reduzindo o erro humano e melhorando a repetibilidade. Essa abordagem permite que a fusão elétrica atinja tolerâncias de ±0,3 mm para tubos entre 100 mm e 300 mm de diâmetro.

Uma tabela de resumo destaca as relações de causa e efeito nesse processo:

Fator | Efeito sobre a tolerância |

|---|---|

Uniformidade do cadinho | Reduz a variação de diâmetro |

Precisão do orifício da matriz | Define a tolerância mínima alcançável |

Controles automatizados | Melhora a consistência |

A Electrical fusion se destaca por produzir tubos de quartzo com tolerâncias confiáveis que atendem aos padrões do setor.

Limitações e impacto da tolerância do controle de temperatura da fusão por chama

A fusão por chama depende de uma chama de hidrogênio-oxigênio para fundir e moldar tubos de quartzo, mas o controle de temperatura apresenta desafios. O ambiente de chama aberta causa flutuações de temperatura de ±50-80°C, o que afeta a viscosidade da fusão e leva a uma maior variação dimensional. Essas flutuações dificultam a obtenção das mesmas tolerâncias rígidas da fusão elétrica.

Vários fatores afetam a consistência da tolerância na fusão de chamas:

Pode ocorrer desvitrificaçãolevando à geração de partículas e à redução do desempenho em altas temperaturas.

A contaminação por soluções alcalinas ou sais promove a desvitrificação e enfraquece a estrutura do tubo.

O maior teor de hidroxila (OH) aumenta as taxas de desvitrificação, afetando ainda mais a estabilidade da tolerância.

Pontos principais:

O controle da temperatura de fusão por chama limita a consistência da tolerância dos tubos de quartzo.

A contaminação e o teor de OH influenciam a integridade estrutural e a precisão dimensional.

Os fabricantes devem monitorar as variáveis do processo para atender aos padrões exigidos.

A fusão por chama continua sendo uma opção econômica para tubos de quartzo de grande diâmetro, em que tolerâncias moderadas e baixo teor de OH são prioridades.

Otimização da velocidade de extração para diferentes diâmetros de tubo

A velocidade de extração desempenha um papel fundamental na determinação da tolerância final dos tubos de quartzo durante os dois métodos de fusão. A fusão elétrica usa sistemas automatizados para manter uma velocidade de extração constante, normalmente entre 2 e 5 mm por minuto, o que ajuda a minimizar a variação do diâmetro. A fusão por chama geralmente requer ajustes manuais, resultando em velocidades de extração menos consistentes e maior variabilidade de tolerância.

Os operadores ajustam a velocidade de extração com base no diâmetro do tubo e nos requisitos da aplicação. Velocidades de extração mais lentas permitem melhor controle e tolerâncias mais rígidas, enquanto velocidades mais rápidas aumentam as taxas de produção, mas podem introduzir mais variações. As ferramentas de monitoramento em tempo real ajudam os operadores a fazer ajustes informados para otimizar a qualidade e a eficiência.

Pontos principais:

A otimização da velocidade de extração melhora o controle de tolerância dos tubos de quartzo.

Os sistemas automatizados de fusão elétrica aumentam a consistência.

Os ajustes manuais na fusão de chamas exigem operadores qualificados para atender aos padrões.

A escolha da velocidade de extração correta garante que os tubos de quartzo atendam aos requisitos dimensionais e de desempenho.

Conteúdo do OH vs. Tolerância dimensional na seleção do método de fusão

Os fabricantes devem equilibrar a necessidade de baixo teor de hidroxila (OH) com a tolerância dimensional desejada ao selecionar um método de fusão para tubos de quartzo. A fusão elétrica produz tubos com menor teor de OH, normalmente abaixo de 30 ppm, e atinge tolerâncias mais rígidas. A fusão por chama, embora seja capaz de produzir tubos maiores, resulta em um teor mais alto de OH, geralmente entre 150 e 200 ppm, e em tolerâncias mais frouxas.

O equilíbrio entre o teor de OH e a tolerância afeta a adequação dos tubos de quartzo para aplicações específicas. Os setores de semicondutores e óptico geralmente exigem baixo teor de OH e dimensões precisas, tornando a fusão elétrica o método preferido. As aplicações de fornos industriais podem priorizar o baixo custo e o tamanho grande, aceitando um teor mais alto de OH e tolerâncias mais amplas.

Uma tabela resumida ilustra essas compensações:

Método de fusão | Conteúdo de OH (ppm) | Tolerância típica (mm) | Melhor aplicativo |

|---|---|---|---|

Fusão elétrica | 10-30 | ±0.3-0.5 | Semicondutores, óptica |

Fusão de chamas | 150-200 | ±0.5-1.0 | Fornos industriais |

A seleção do método de fusão adequado garante que os tubos de quartzo atendam aos padrões funcionais e industriais.

Quando a usinagem CNC secundária justifica os custos das tolerâncias de ultraprecisão?

A usinagem CNC secundária torna-se essencial quando as aplicações exigem tubos de quartzo com tolerâncias mais rigorosas do que os métodos de fabricação primária podem alcançar. Os fabricantes recorrem a esse processo para atender às necessidades de ultraprecisão em setores como óptica, robótica e análises laboratoriais. A decisão de usar a usinagem secundária depende do equilíbrio entre os requisitos funcionais e o custo adicional.

Seleção do processo de retificação Centerless vs. retificação ID/OD

Os engenheiros devem escolher entre retificação centerless e retificação ID/OD com base na geometria e nas necessidades de tolerância dos tubos de quartzo. A retificação sem centros funciona melhor para obter diâmetros externos uniformes, enquanto a retificação ID/OD visa às superfícies internas e externas para aplicações personalizadas de quartzo. A seleção afeta tanto a precisão alcançável quanto a eficiência da produção.

A retificação sem centros oferece rendimento mais rápido e melhor concentricidade para tubos de quartzo de alta qualidade, especialmente quando o diâmetro externo é crítico. A retificação de ID/OD oferece flexibilidade para formas complexas ou quando ambas as superfícies exigem tolerâncias ultrafinas. Cada método atende a diferentes requisitos de uso final para componentes de quartzo personalizados.

Pontos principais:

A retificação sem centros se destaca pela uniformidade e velocidade do diâmetro externo.

A retificação de ID/OD atende às necessidades de tolerância de superfícies complexas ou duplas.

A escolha do método afeta o custo e a tolerância alcançável.

Especificações de rebolos diamantados e obtenção de acabamento de superfície

A seleção do rebolo diamantado influencia diretamente o acabamento da superfície e a precisão dimensional dos tubos de quartzo. Os fabricantes usam rebolos com tamanhos de grão específicos para obter a suavidade desejada para produtos de quartzo de alta qualidade. O rebolo certo garante o mínimo de defeitos na superfície e suporta metas de tolerância rígidas.

Os rebolos diamantados de granulação fina produzem acabamentos mais suaves, que são essenciais para tubos de quartzo ópticos e de laboratório. Rebolos mais grossos removem o material rapidamente, mas podem deixar microarranhões, afetando o desempenho em aplicações sensíveis. Os operadores monitoram o desgaste dos rebolos para manter resultados consistentes em toda a produção.

Fator da roda de diamante | Efeito em tubos de quartzo |

|---|---|

Tamanho da granalha | Grão mais fino = acabamento mais suave |

Dureza da roda | Roda mais dura = melhor controle dimensional |

Taxa de desgaste | Acabamento consistente em corridas longas |

Esta tabela mostra como as especificações da roda afetam a qualidade dos tubos de quartzo personalizados.

Análise do ponto de equilíbrio econômico para operações de usinagem

Os fabricantes justificam a usinagem secundária para tubos de quartzo analisando o ponto de equilíbrio entre o custo adicional e a redução das taxas de rejeição. As tolerâncias mais rígidas exigem mais tempo, ferramentas especializadas e inspeção rigorosa, o que aumenta os custos de produção. No entanto, esses custos podem ser compensados se o valor da redução de refugo e dos melhores rendimentos de montagem exceder o prêmio de usinagem.

Um detalhamento de custo típico inclui tempo de usinagem adicional, mais desperdício de material e maiores requisitos de inspeção. A usinagem de alta tolerância é cara devido aos processos mais lentos e à necessidade de gabaritos e acessórios especiais. A decisão econômica depende do volume de pedidos e do custo das peças rejeitadas.

O tempo adicional de usinagem aumenta os custos de mão de obra.

Mais desperdício de material resulta de limites mais rígidos.

A inspeção rigorosa aumenta as despesas com o controle de qualidade.

Os fabricantes usam essa análise para decidir quando a usinagem de ultraprecisão para tubos de quartzo é econômica.

Cálculos de empilhamento de tolerância para montagens de vários componentes

Os cálculos de empilhamento de tolerância explicam por que a usinagem de ultraprecisão às vezes é necessária para tubos de quartzo usados em montagens. Quando vários componentes se encaixam, pequenas variações em cada peça podem se acumular, causando desalinhamento ou falha na montagem. Os engenheiros calculam a variação total possível para garantir que o produto final atenda aos requisitos funcionais.

Se o empilhamento exceder o limite permitido, a usinagem secundária se torna a única maneira de garantir o ajuste e o desempenho adequados. Essa abordagem é comum em montagens de quartzo de alta qualidade para ótica, robótica e instrumentos analíticos. Os fabricantes dependem de cálculos precisos para evitar retrabalho dispendioso ou tempo de inatividade do sistema.

Pontos principais:

O empilhamento de tolerâncias pode causar problemas de montagem se não for controlado.

A usinagem de ultraprecisão garante um ajuste confiável em sistemas com várias peças.

Cálculos precisos evitam falhas de desempenho em montagens personalizadas de quartzo.

Como os fabricantes devem abordar a especificação de tolerância nas solicitações de cotação de tubos de quartzo?

Os fabricantes devem abordar a especificação de tolerância com uma análise cuidadosa para garantir a qualidade e a relação custo-benefício. Eles precisam combinar o processo de produção com os requisitos da aplicação, evitando tolerâncias arbitrárias ou excessivamente rigorosas. Essa abordagem oferece melhor garantia de qualidade e reduz despesas desnecessárias.

Análise de tolerância funcional vs. especificação arbitrária

A análise de tolerância funcional ajuda os fabricantes a determinar por que uma tolerância específica é necessária para os tubos de quartzo. Os engenheiros analisam o ambiente de uso final, o ajuste da montagem e os requisitos de desempenho antes de definir os limites. Esse método evita a especificação excessiva, que pode aumentar os custos e complicar o processo de produção.

Quando as equipes usam especificações arbitrárias, correm o risco de selecionar tolerâncias que não melhoram a qualidade ou a confiabilidade. Isso pode levar a taxas de refugo mais altas e prazos de entrega mais longos. A análise funcional garante que cada tolerância apoie diretamente a função pretendida.

Principais conclusões:

A análise funcional alinha as tolerâncias com as necessidades do mundo real.

Tolerâncias arbitrárias podem aumentar os custos sem melhorar a qualidade.

Uma análise cuidadosa apoia a garantia de qualidade eficaz.

Índices de capacidade do processo de fabricação e relações de tolerância

Os fabricantes usam índices de capacidade de processo, como o Cpk, para entender por que um processo de produção pode atender consistentemente a uma determinada tolerância para tubos de quartzo. Valores de Cpk acima de 1,33 indicam que o processo pode produzir de forma confiável dentro dos limites especificados. Essa abordagem orientada por dados oferece suporte à garantia de qualidade, vinculando a capacidade do processo às tolerâncias alcançáveis.

Uma tabela resumida destaca essas relações:

Capacidade do processo (Cpk) | Tolerância Capacidade de realização | Impacto da garantia de qualidade |

|---|---|---|

>1.67 | Ultra-estanque (±0,02 mm) | Maior consistência |

1.33-1.67 | Precisão (±0,05 mm) | Qualidade confiável |

<1.33 | Padrão (±0,1 mm+) | Aumento da inspeção |

Os fabricantes selecionam processos com índices de capacidade comprovados para garantir que os tubos de quartzo atendam aos requisitos de qualidade e calibração.

Critérios de qualificação de fornecedores para diferentes categorias de tolerância

A qualificação de fornecedores garante que somente parceiros capacitados forneçam tubos de quartzo com a qualidade exigida. Os fabricantes avaliam os fornecedores com base na documentação do processo, nos certificados de calibração e nos protocolos de garantia de qualidade. Esta etapa explica por que a qualidade consistente depende da experiência do fornecedor e de sistemas de medição robustos.

Os fornecedores devem demonstrar a calibração rastreável dos equipamentos de medição e a adesão aos padrões internacionais. Eles também fornecem dados estatísticos de controle de processos para comprovar a qualidade contínua. Esses critérios ajudam os fabricantes a evitar problemas de qualidade e a garantir um desempenho confiável.

Principais critérios do fornecedor:

Capacidade de processo e calibração documentadas

Sistemas de garantia de qualidade comprovados

Entrega consistente das tolerâncias exigidas

Otimização de tolerância de custo em suprimentos de alto volume

A otimização de custo-tolerância explica por que os fabricantes devem equilibrar tolerâncias rígidas com eficiência econômica em pedidos de tubos de quartzo de alto volume. Tolerâncias mais rígidas aumentam o tempo de inspeção, refugo e produção, enquanto quantidades mínimas de pedido (MOQ) maiores podem reduzir os custos unitários. A tabela a seguir resume os principais fatores:

Fator | Efeito típico | Sinal quantitativo |

|---|---|---|

OD/ID e parede | ↑ Custo, ↑ Conduta | Um diâmetro externo maior ou uma parede mais fina aumenta o tempo de ciclo |

Tolerância | ↑ Custo | O aperto de ±0,1 mm aumenta a inspeção e a sucata |

Grau de pureza | ↑ Custo | 99,99% SiO₂ preferível a 99,9% |

Operações secundárias | ↑ Custo/Lead | Curvas, juntas e ranhuras adicionam ciclos de forno |

MOQ | ↓ Custo unitário | Lotes maiores amortizam os custos de configuração |

Os fabricantes usam esses dados para selecionar tolerâncias que atendam às metas de qualidade e de custo, garantindo um gerenciamento eficiente do processo de produção e uma garantia de qualidade robusta.

Quais métodos de controle de qualidade validam o alcance da tolerância nos processos de fabricação?

Os métodos de controle de qualidade explicam por que os fabricantes podem confiar nas tolerâncias de diâmetro dos tubos de quartzo. Esses métodos dependem de medições precisas, equipamentos avançados e protocolos rigorosos para garantir que cada tubo atenda às suas especificações. Os fabricantes usam essas estratégias para evitar erros dispendiosos e manter altos padrões de produtos.

Seleção de equipamentos de medição para diferentes faixas de tolerância

Os fabricantes selecionam o equipamento de medição com base na tolerância necessária para cada tubo de quartzo. Os tubos de alta precisão precisam de máquinas de medição por coordenadas ou micrômetros a laser, enquanto os tubos padrão usam calibradores ou medidores. A escolha do equipamento explica por que as medições permanecem precisas em diferentes métodos de produção.

As medições precisas dependem da resolução e da calibração do dispositivo. Por exemplo, uma máquina de medição por coordenadas com precisão de ±0,002 mm suporta tolerâncias ultrafinas, enquanto um micrômetro a laser com varredura de 2000 Hz detecta pequenas alterações de diâmetro. A seleção do equipamento garante que as medições correspondam às exigências de tolerância de cada aplicação.

Os fabricantes contam com os seguintes equipamentos para medições confiáveis:

CMMs: Para tolerâncias abaixo de ±0,05 mm

Micrômetros a laser: Para medições em linha e em alta velocidade

Calibradores/medidores: Para verificações padrão

Estratégias de verificação dimensional em linha versus pós-processo

Os fabricantes usam a verificação em linha e pós-processo para explicar por que as medições detectam erros antecipadamente ou confirmam a qualidade final. Os sistemas em linha monitoram as dimensões do tubo durante a produção, enquanto as verificações pós-processo validam os produtos acabados. Essa abordagem dupla reduz o risco de variações não detectadas.

As medições em linha fornecem feedback em tempo real, permitindo que os operadores ajustem os parâmetros e evitem defeitos. As medições pós-processo usam ferramentas calibradas para confirmar que cada lote atende às especificações. Ambas as estratégias oferecem suporte à qualidade consistente e reduzem as taxas de refugo.

Método de verificação | Quando usado | Efeito sobre as medições |

|---|---|---|

Em linha | Durante a produção | Detecção imediata de erros |

Pós-processamento | Após a produção | Garantia de qualidade final |

Implementação do controle estatístico de processos para monitoramento de tolerância

O controle estatístico de processos (SPC) explica por que os fabricantes podem detectar tendências e evitar condições fora da tolerância. O SPC usa gráficos e análise de dados para rastrear medições ao longo do tempo. Esse método ajuda a identificar desvios no processo antes que eles resultem em tubos fora de conformidade.

Os operadores coletam medições em intervalos definidos e as plotam em gráficos de controle. Se as medições se aproximarem dos limites de controle, eles investigam e corrigem o processo. O SPC melhora o rendimento e reduz a chance de retrabalho dispendioso.

Pontos-chave para um SPC eficaz na fabricação de tubos de quartzo:

Medições regulares apoiar a detecção precoce de variações

Gráficos de controle visualizar tendências e exceções

Intervenção oportuna evita falhas de tolerância

Requisitos de calibração e rastreabilidade para medições críticas

A calibração e a rastreabilidade explicam por que as medições permanecem confiáveis em todos os processos de fabricação. Os fabricantes calibram os equipamentos de acordo com padrões nacionais ou internacionais, garantindo que cada medição seja precisa. Os registros de rastreabilidade vinculam cada medição a uma referência certificada.

A calibração regular evita desvios e mantém a confiança nas medições. A rastreabilidade permite que os fabricantes comprovem a conformidade durante auditorias ou análises de clientes. Essas práticas apoiam o controle de qualidade confiável e criam confiança com os clientes.

Requisito | Finalidade | Impacto nas medições |

|---|---|---|

Calibração | Garante a precisão | Evita desvios de medição |

Rastreabilidade | Links para padrões | Oferece suporte à preparação para auditoria |

Os fabricantes de tubos de quartzo alcançam tolerâncias precisas de diâmetro integrando os métodos de fabricação corretos, controles de processo rigorosos e garantia de qualidade avançada. Eles otimizam o custo e a qualidade quando combinam as especificações de tolerância com as necessidades reais de cada aplicação.

A seleção cuidadosa do método garante resultados confiáveis.

Controles rigorosos de processo mantêm a consistência.

A garantia de qualidade valida cada tubo.

Os fabricantes continuam a aprimorar seus processos e a valorizar parcerias sólidas com fornecedores. Essa abordagem apoia a inovação e ajuda a atender às futuras demandas do setor.

PERGUNTAS FREQUENTES

A retração precisa do furo pode atingir uma tolerância de ±0,02 mm para tubos de quartzo de 200 mm de diâmetro ou há limitações fundamentais no processo?

O encolhimento de furos de precisão não consegue atingir a tolerância de ±0,02 mm para tubos de quartzo de 200 mm de diâmetro. O processo enfrenta limites de estabilidade do mandril em diâmetros maiores. Os fabricantes usam fusão contínua ou usinagem secundária para tubos de quartzo grandes para manter a precisão dimensional.

Por que a fusão elétrica contínua produz tolerâncias mais rígidas em comparação com a fusão por chama para o mesmo tubo de quartzo de 300 mm de diâmetro?

A fusão elétrica contínua usa o controle preciso da temperatura do cadinho e o design do orifício da matriz. Esse método reduz a variação de diâmetro nos tubos de quartzo. A fusão por chama tem maiores flutuações de temperatura, o que leva a tolerâncias mais amplas e resultados menos consistentes para tubos de quartzo de grande diâmetro.

Quando se justifica o custo adicional da usinagem CNC secundária para tubos de quartzo?

A usinagem CNC secundária é justificada quando os tubos de quartzo exigem tolerâncias ultrafinas ou pureza excepcional. Aplicações como fibra óptica ou análise laboratorial precisam de alta precisão. O custo é compensado pela redução das taxas de rejeição e pelo aumento do rendimento da montagem em sistemas críticos.

Como a seleção do material do mandril e o acabamento da superfície afetam diretamente a tolerância de ID alcançável em operações de encolhimento de furo de precisão?

O material do mandril e o acabamento da superfície determinam a tolerância do ID do tubo de quartzo final. Os mandris de aço inoxidável ou titânio com superfícies lisas transferem dimensões precisas. A má qualidade do mandril aumenta a variação do diâmetro e reduz a eficácia dos medidores de diâmetro durante a produção.

Quais equipamentos e protocolos de medição validam as declarações de tolerância de ±0,05 mm para tubos de quartzo?

Os fabricantes usam medidores de diâmetro, medidores de diâmetro sem contato e medidores a laser para validação. As medições em tempo real garantem a precisão. Os protocolos exigem calibração e rastreabilidade de acordo com os padrões nacionais. Essas ferramentas confirmam que os tubos de quartzo atendem a requisitos rigorosos de tolerância e pureza.