Os tubos de quartzo para fornos tubulares têm limites de temperatura rigorosos que protegem sua vida útil e confiabilidade.

A maioria dos tubos de quartzo de alta pureza pode operar continuamente entre 1.000°C e 1.200°C.

A exposição de curto prazo pode chegar a até 1.600°C em alguns tipos.

Se as temperaturas subirem acima desses níveis, os tubos correm o risco de sofrer danos estruturais ou desvitrificação rápida. Os operadores devem monitorar a temperatura de perto, pois exceder os limites de segurança geralmente leva a rachaduras, crescimento de cristais e falha precoce do tubo.

Principais conclusões

Os tubos de quartzo devem operar abaixo de 1100°C para uso prolongado, a fim de evitar a desvitrificação e aumentar a vida útil.

A limpeza regular dos tubos de quartzo ajuda a remover os contaminantes que podem causar falhas precoces e a manter a clareza.

O controle das taxas de rampa térmica durante o aquecimento e o resfriamento reduz o risco de choque térmico e rachaduras nos tubos de quartzo.

A escolha de quartzo de alta pureza com baixo teor de impurezas metálicas aumenta a durabilidade e a resistência à desvitrificação.

O monitoramento de sinais de desvitrificação, como turvação, pode ajudar os operadores a tomar medidas preventivas antes da falha do tubo.

Quais limites de temperatura definem as faixas de operação segura para tubos de quartzo de fornos?

Os tubos de quartzo para fornos tubulares devem operar dentro de faixas de temperatura específicas para manter sua resistência e confiabilidade. As normas do setor, como ASTM e ISO, estabelecem diretrizes claras para o uso seguro. A compreensão desses limites ajuda os operadores a evitar danos aos tubos e a prolongar a vida útil.

Como as alterações de viscosidade acima de 1000°C afetam a integridade estrutural

A viscosidade desempenha um papel fundamental no desempenho de tubos de quartzo para fornos tubulares em altas temperaturas. Quando a temperatura sobe acima de 1000°C, a viscosidade do quartzo diminui, o que permite que o material flua mais facilmente e aumenta o risco de desvitrificação. A desvitrificação faz com que a sílica no tubo se cristalize em cristobalita, fazendo com que o tubo pareça turvo e reduzindo sua capacidade de suportar mudanças rápidas de temperatura.

Esse processo não enfraquece o tubo imediatamente, mas, com o tempo, diminui a resistência do tubo ao choque térmico e pode levar a rachaduras ou falhas. Os operadores devem monitorar os sinais de desvitrificação, especialmente em aplicações que exigem clareza óptica ou ciclos de aquecimento frequentes. A manutenção de temperaturas abaixo de 1000°C para uso contínuo ajuda a preservar a integridade estrutural do tubo.

Pontos principais:

A viscosidade cai acima de 1000°C, aumentando o risco de desvitrificação

A desvitrificação leva à formação de cristobalita e à redução da resistência ao choque térmico

O monitoramento regular ajuda a evitar danos de longo prazo

Entendendo a classificação de temperatura máxima de 1200°C versus os limites de uso contínuo

Os fabricantes e as organizações de normas estabelecem limites de temperatura diferentes para uso contínuo e de curto prazo. A temperatura máxima para tubos de quartzo em fornos tubulares geralmente varia de 1.200°C a 1.400°C, dependendo da qualidade do quartzo e do projeto do forno. Entretanto, a operação contínua nessas altas temperaturas não é recomendada porque pode causar rápida degradação ou deformação dos tubos.

A tabela abaixo resume os limites de temperatura recomendados para diferentes casos de uso:

Tipo de uso | Temperatura máxima | Notas |

|---|---|---|

Uso contínuo | 1100°C | Adequado para exposição de longo prazo em ambientes estáveis de alta temperatura. |

Uso de curto prazo | 1200°C | Ideal para picos temporários de temperatura sem exposição prolongada. |

Condições de vácuo | 1000°C | A classificação máxima diminui sob vácuo devido a problemas de estabilidade térmica. |

Alternativa | Acima de 1200°C | Tubos de corindo recomendados para aplicações em temperaturas mais altas. |

Os operadores devem sempre verificar as diretrizes do fabricante e evitar exceder o limite de uso contínuo para evitar a falha precoce do tubo. Picos de curto prazo de até 1.200°C podem ser seguros, mas somente se a exposição for breve e o tubo puder esfriar adequadamente.

Por que 1100°C representa o limite crítico para operações de longo prazo

A marca de 1100°C serve como um limite crítico para o uso de longo prazo de tubos de quartzo em fornos tubulares. Nessa temperatura ou abaixo dela, os tubos podem manter sua integridade estrutural e resistir à desvitrificação por milhares de horas. Exceder esse limite, mesmo que por uma pequena margem, pode acelerar a quebra do quartzo e reduzir a vida útil do tubo.

Os dados dos padrões do setor mostram que a operação contínua acima de 1100°C leva a um aumento significativo da desvitrificação e a uma diminuição da resistência ao choque térmico. Os operadores que precisam operar fornos em temperaturas mais altas devem considerar materiais alternativos ou planejar a substituição mais frequente dos tubos. Manter-se dentro dos limites recomendados garante um desempenho confiável e reduz os custos de manutenção.

Resumo dos pontos principais:

1100°C é o limite seguro para operação contínua

Temperaturas mais altas aumentam a desvitrificação e reduzem a vida útil do tubo

Seguir as diretrizes aumenta a vida útil e a confiabilidade

Por que os fornos tubulares apresentam falhas prematuras nos tubos de quartzo?

A falha prematura de tubos de quartzo em fornos tubulares geralmente surpreende os operadores. Muitos fatores podem reduzir a vida útil do tubo, incluindo contaminação, mudanças rápidas de temperatura e composição do material. A compreensão dessas causas ajuda os usuários a evitar paralisações dispendiosas e a manter a operação segura do forno.

Como a contaminação por metais alcalinos desencadeia a desvitrificação precoce

A contaminação por metais alcalinos, como sódio ou potássio, pode fazer com que os tubos de quartzo falhem muito mais cedo do que o esperado. Esses metais se depositam na superfície do tubo durante os ciclos de aquecimento e atuam como sementes para a desvitrificação, que é o processo em que o quartzo vítreo se transforma em cristobalita cristalina. Essa transformação enfraquece o tubo e aumenta a probabilidade de rachaduras.

Estudos mostram que mesmo pequenas quantidades de metais alcalinos podem reduzir a temperatura de início da desvitrificação em até 200°C. Quando isso acontece, o tubo perde sua capacidade de lidar com o choque térmico e fica turvo ou quebradiço. Os operadores geralmente veem manchas brancas e opacas no tubo como um sinal de alerta precoce.

Pontos principais:

Os metais alcalinos aceleram a desvitrificação

A desvitrificação enfraquece o tubo e reduz a vida útil

A limpeza da superfície ajuda a evitar a contaminação

A limpeza e o manuseio adequados podem reduzir bastante o risco de desvitrificação precoce em tubos de quartzo para fornos tubulares.

Quantificação do estresse de choque térmico decorrente de mudanças rápidas de temperatura

As rápidas mudanças de temperatura criam estresse por choque térmico nos tubos de quartzo. Quando a temperatura dentro do forno muda mais rapidamente do que 1.000°C por minuto, o tubo pode rachar porque as diferentes partes se expandem ou se contraem em taxas diferentes. Esse estresse geralmente excede a resistência do quartzo, levando a uma falha repentina.

A tabela abaixo resume a relação entre a taxa de mudança de temperatura e o risco de falha do tubo:

Taxa de mudança de temperatura (°C/min) | Risco de falha | Motivo |

|---|---|---|

<100 | Baixa | O quartzo pode se ajustar gradualmente |

100-1000 | Moderado | Alguma tensão, possíveis microfissuras |

>1000 | Alta | Expansão rápida, provável fratura |

Os operadores podem evitar o choque térmico seguindo protocolos controlados de aquecimento e resfriamento. O monitoramento das taxas de rampa e o uso de mudanças graduais de temperatura ajudam a manter a integridade do tubo.

A função do teor de OH na aceleração das taxas de cristalização

A quantidade de grupos hidroxila (OH) nos tubos de quartzo afeta a rapidez com que eles se cristalizam em altas temperaturas. Os tubos com mais de 30 ppm de teor de OH apresentam uma taxa 30-45% mais rápida de crescimento de cristobalita quando aquecidos acima de 1050°C. Essa rápida cristalização torna os tubos mais frágeis e reduz sua vida útil.

O teor mais baixo de OH, especialmente abaixo de 20 ppm, ajuda os tubos de quartzo a resistir desvitrificação durante ciclos de aquecimento frequentes. Muitos fabricantes recomendam o uso de tubos com baixo teor de OH para aplicações que exigem alta pureza e longa vida útil.

Resumo:

O alto teor de OH aumenta a velocidade de cristalização

O baixo teor de OH aumenta a vida útil do tubo

Escolha tubos com baixo teor de OH para aplicações exigentes

A seleção do material correto com base no teor de OH pode fazer uma diferença significativa no desempenho e na durabilidade dos tubos de quartzo.

Quais especificações de pureza evitam a degradação induzida por contaminação?

Os padrões de pureza desempenham um papel fundamental no desempenho e na longevidade dos tubos de quartzo para fornos tubulares. O quartzo de alta pureza resiste à contaminação e à desvitrificação, o que ajuda a manter a resistência do tubo durante ciclos de aquecimento repetidos. Os operadores devem entender como a pureza, as impurezas metálicas e o teor de OH afetam a vida útil do tubo para fazer escolhas informadas para aplicações exigentes.

Como as impurezas metálicas abaixo de 20 ppm afetam a estabilidade a longo prazo

As impurezas metálicas podem afetar significativamente a durabilidade dos tubos de quartzo. Quando os níveis de impureza permanecem abaixo de 20 ppm, o risco de desvitrificação e falha precoce do tubo cai drasticamente. Esse limite garante que o quartzo mantenha sua estrutura amorfa mesmo após muitos ciclos de aquecimento.

Estudos mostram que o alumínio, o titânio e o ferro acima de 5 ppm cada podem reduzir a temperatura de início da cristalização em 80-120°C. Níveis mais baixos de impureza ajudam o quartzo a resistir a ataques químicos e a manter a transparência, o que é essencial para operações em fornos de alta temperatura. Os operadores que selecionam tubos com conteúdo metálico mínimo observam uma vida útil mais longa e menos falhas inesperadas.

Pontos principais:

As impurezas abaixo de 20 ppm reduzem o risco de desvitrificação

O baixo teor metálico preserva a resistência do tubo

A pureza consistente aumenta a vida útil operacional

Comparação do desempenho do quartzo tipo I com o do tipo III em ciclos de alta temperatura

O quartzo tipo I e o tipo III diferem em seu processo de fabricação e conteúdo de impurezas. O quartzo tipo I, produzido por fusão elétrica, contém menos OH e impurezas metálicas do que o tipo III, que usa fusão por chama. Essa diferença leva a um melhor desempenho em ciclos de alta temperatura.

Os testes de campo revelam que os tubos de quartzo do Tipo I duram 2,5 vezes mais que os do Tipo III quando operados a 1100°C. Os tubos do Tipo I também apresentam 35% menos desvitrificação após 1.000 ciclos em comparação com o Tipo III. Esses resultados destacam a importância de escolher o tipo certo de quartzo para aplicações exigentes em fornos.

Tipo de quartzo | Conteúdo de OH (ppm) | Impurezas metálicas (ppm) | Vida útil relativa do tubo | Taxa de desvitrificação |

|---|---|---|---|---|

Tipo I | 8-15 | <0.5 | 2,5x mais longo | 35% menos |

Tipo III | 150-200 | 1-5 | Linha de base | Linha de base |

A seleção do quartzo tipo I oferece vantagens claras para os operadores que precisam de um desempenho confiável e de longo prazo.

Protocolos de teste de verificação para conformidade com as especificações de pureza

Os fabricantes utilizam protocolos rigorosos para verificar a pureza dos tubos de quartzo. A documentação essencial, como os certificados de pureza específicos do lote, confirma os níveis de impureza e garante a rastreabilidade. Os sistemas de inspeção automatizados detectam defeitos antecipadamente, o que aumenta a confiabilidade e a qualidade.

As equipes de garantia de qualidade contam com relatórios de inspeção automatizados, dados de controle estatístico de processos e testes de gravação com ácido fluorídrico para manter a integridade da superfície. Esses protocolos ajudam os operadores a confiar que cada tubo atende aos padrões exigidos para uso em alta temperatura. A verificação consistente dá suporte à operação segura e eficiente do forno.

Resumo dos protocolos de verificação:

Os certificados de pureza específicos do lote documentam os níveis de impureza

As inspeções automatizadas detectam defeitos antecipadamente

Os testes de integridade da superfície garantem a confiabilidade a longo prazo

Quais padrões de qualidade de fabricação garantem o desempenho consistente do tubo?

Os padrões de qualidade de fabricação desempenham um papel fundamental na confiabilidade dos tubos de quartzo para fornos tubulares. Esses padrões ajudam a garantir que cada tubo atenda a requisitos rigorosos de pureza, resistência e consistência. Os operadores que entendem esses padrões podem fazer escolhas melhores e reduzir o risco de falhas inesperadas nos tubos.

Pontos críticos de inspeção em protocolos de garantia de qualidade

As equipes de garantia de qualidade inspecionam os tubos de quartzo em vários pontos importantes durante a produção. Elas verificam a pureza, a espessura da parede, o conteúdo de bolhas e a rugosidade da superfície para garantir que cada tubo atenda aos padrões do setor. Essas inspeções ajudam a detectar defeitos precocemente e evitam pontos fracos que podem levar a falhas.

Os fabricantes usam ferramentas avançadas, como ICP-MS para análise elementar e medidores ultrassônicos para a espessura da parede. Eles também medem a rugosidade da superfície e procuram bolhas usando sistemas de inspeção óptica. Essas etapas garantem que somente os tubos que atendem a critérios rigorosos passem para o teste final.

Resumo dos pontos de inspeção:

A análise elementar confirma a pureza

Medidores ultrassônicos verificam a espessura da parede

Os sistemas ópticos detectam bolhas e falhas na superfície

A inspeção cuidadosa em cada estágio ajuda a manter a alta qualidade do produto.

Como a consistência de lote para lote afeta a confiabilidade do processo do forno

A consistência entre lotes garante que todos os tubos tenham o mesmo desempenho no forno. Quando os fabricantes controlam rigorosamente a produção, os operadores observam menos interrupções no processo e resultados mais previsíveis. Tubos consistentes reduzem o risco de estresse térmico e ajudam a manter as condições estáveis do forno.

Dados de mais de 25.000 execuções de produção mostram que manter a tolerância dimensional dentro de ±0,05 mm reduz os pontos de estresse térmico em 90%. Esse nível de controle significa que os tubos se encaixam perfeitamente e resistem a rachaduras durante os ciclos de aquecimento. Os operadores podem confiar que cada lote apresentará o mesmo alto desempenho.

Fator de qualidade | Impacto na confiabilidade |

|---|---|

Tolerância dimensional | Reduz o estresse térmico |

Consistência da pureza | Evita a desvitrificação |

Uniformidade da superfície | Reduz o risco de fraturas |

A qualidade confiável dos lotes leva a menos falhas e a uma operação mais suave do forno.

Comparação dos requisitos de certificação para aplicações de alta temperatura

Os requisitos de certificação definem o padrão para tubos usados em ambientes de alta temperatura. Os principais fabricantes seguem as normas ISO 12123, ASTM E438 e ISO 9001 para garantir a qualidade e a rastreabilidade. Essas certificações mostram que os tubos passaram por testes rigorosos de pureza, força e resistência a choques térmicos.

Os operadores devem procurar certificados que listem a análise ICP-MS, a inspeção dimensional e os resultados dos testes de ciclo térmico. Esses documentos comprovam que os tubos atendem às exigências do trabalho em fornos de alta temperatura. A escolha de tubos certificados ajuda os operadores a evitar paralisações dispendiosas e garante um desempenho seguro e confiável.

Principais conclusões da certificação:

As normas ISO e ASTM confirmam a qualidade

Os certificados fornecem prova de conformidade

Os tubos certificados suportam a operação segura do forno

A certificação dá aos operadores confiança em sua escolha de tubos de quartzo para fornos tubulares.

Como os operadores de fornos podem maximizar a vida útil dos tubos de quartzo?

Os operadores podem estender a vida útil dos tubos de quartzo para fornos tubulares seguindo estratégias operacionais e de manutenção comprovadas. O controle cuidadoso das taxas de aquecimento e resfriamento, juntamente com a limpeza regular, ajuda a evitar modos de falha comuns. A adoção das melhores práticas garante um desempenho confiável e reduz o risco de paradas inesperadas.

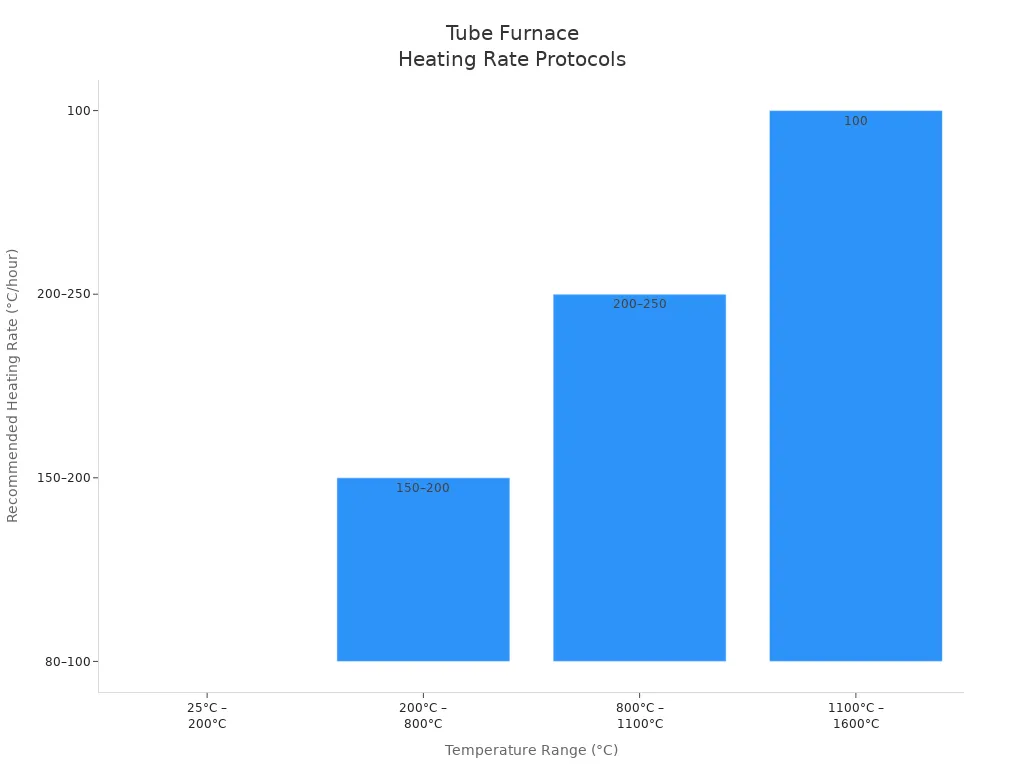

Estabelecimento de protocolos de taxa de rampa térmica para diferentes faixas de temperatura

Os protocolos de taxa de rampa térmica desempenham um papel fundamental na proteção dos tubos de quartzo contra estresse e danos. Os operadores que controlam a taxa de mudança de temperatura reduzem o risco de rachaduras e desvitrificação. Os dados mostram que o aquecimento e o resfriamento constantes ajudam a manter a integridade do tubo durante muitos ciclos.

As taxas de aquecimento recomendadas variam de acordo com a faixa de temperatura. A tabela abaixo descreve as melhores práticas para diferentes condições de operação, mostrando como taxas de rampa mais lentas em temperaturas mais altas evitam o choque térmico e prolongam a vida útil do tubo.

Faixa de temperatura | Taxa de aquecimento recomendada |

|---|---|

25°C - 200°C | ≤ 80-100°C/hora |

200°C - 800°C | ≤ 150-200°C/hora |

800°C - 1100°C | ≤ 200-250°C/hora |

1100°C - 1600°C | ≤ 100°C/hora (com buffer térmico) |

Os operadores devem monitorar de perto as taxas de rampa e ajustar os protocolos com base nos requisitos do forno. Seguir essas diretrizes ajuda a evitar a falha prematura do tubo e dá suporte a operações consistentes de alta temperatura.

Técnicas de limpeza de superfície que evitam a desvitrificação

A limpeza da superfície evita a desvitrificação e mantém o desempenho dos tubos de quartzo. Os operadores usam métodos de limpeza físicos, químicos e mecânicos para remover os contaminantes que podem desencadear o crescimento de cristais. A limpeza regular mantém a superfície do tubo limpa e reduz o risco de fragilidade.

Um processo de limpeza passo a passo garante uma manutenção completa. Os operadores deixam o tubo esfriar, removem os detritos, limpam com ácido ou detergente suave, enxaguam bem e manuseiam com luvas para evitar contaminação. Essas ações protegem o tubo de metais alcalinos e outras impurezas que aceleram a desvitrificação.

Principais etapas de limpeza:

Deixe o tubo esfriar antes de limpá-lo

Remova os detritos com uma escova macia ou aspirador de pó

Limpe o exterior com um ácido suave e enxágue bem

Use detergente neutro para o interior, enxágue até ficar limpo

Use luvas durante o manuseio

Rotinas de limpeza consistentes ajudam os operadores a manter a clareza e a resistência dos tubos. Essas técnicas contribuem para uma vida útil mais longa e uma operação confiável do forno.

Os tubos de quartzo para fornos tubulares não devem exceder 1.200°C para uma operação segura. A tabela abaixo mostra os limites de temperatura para materiais comuns de tubos:

Material do tubo | Temperatura máxima (°C) |

|---|---|

Quartzo | 1,200 |

Alumina | 1,600 |

Grafite | >2,000 |

Manter a pureza, seguir os padrões de qualidade e usar as melhores práticas, como aquecimento balanceado e plugues de cerâmica, ajuda a prolongar a vida útil do tubo. Os operadores devem considerar os tubos de alumina para aplicações acima de 1.200°C ou quando for necessária maior resistência.

PERGUNTAS FREQUENTES

O que faz com que os tubos de quartzo falhem precocemente em fornos tubulares?

Os tubos de quartzo costumam falhar precocemente devido a mudanças rápidas de temperatura, contaminação por metais alcalinos ou altos níveis de impurezas metálicas. Esses fatores aumentam a desvitrificação e reduzem a capacidade do tubo de lidar com o estresse térmico.

Qual é a temperatura máxima de uso contínuo recomendada para tubos de quartzo?

A maioria dos fabricantes recomenda uma temperatura máxima de uso contínuo de 1100°C para tubos de quartzo. A operação acima dessa temperatura aumenta o risco de desvitrificação e reduz a vida útil do tubo.

Que método de limpeza ajuda a evitar a desvitrificação em tubos de quartzo?

Os operadores devem limpar os tubos de quartzo com uma solução de bifluoreto de amônio 7% a cada 100 horas de operação. Esse processo remove a contaminação por metais alcalinos e ajuda a manter a clareza e a resistência do tubo.

Qual é o nível de pureza que garante a estabilidade de longo prazo dos tubos de quartzo?

Um nível de pureza de pelo menos 99,98% SiO₂ com impurezas metálicas abaixo de 20 ppm garante estabilidade a longo prazo. O alto grau de pureza reduz o risco de desvitrificação e permite uma operação confiável do forno.

Quais materiais alternativos podem suportar temperaturas mais altas do que os tubos de quartzo?

Os tubos de alumina e grafite suportam temperaturas mais altas do que o quartzo. A alumina suporta até 1600°C, enquanto o grafite pode ultrapassar 2000°C. Os operadores devem escolher esses materiais para aplicações acima dos limites de segurança do quartzo.